1

В основном авт. св. № 258834 описан способ получения утолщений на стержнях.

Предлагаемый способ от известного отличается тем, что одновременно с приложением крутящего момента к заготовке прикладывают осевое сжимающее усилие, при этом радиальное течение :металла в зоне деформирования ограничивают.

Это обеспечивает возможность получения фасОНных утолщений ло длине заготовки и устраняются многократные нагревы и охлаждения заготовки для получения многоступенчатых заготовок. Кроме того, повышается величина предельной степени деформации металла заготовки.

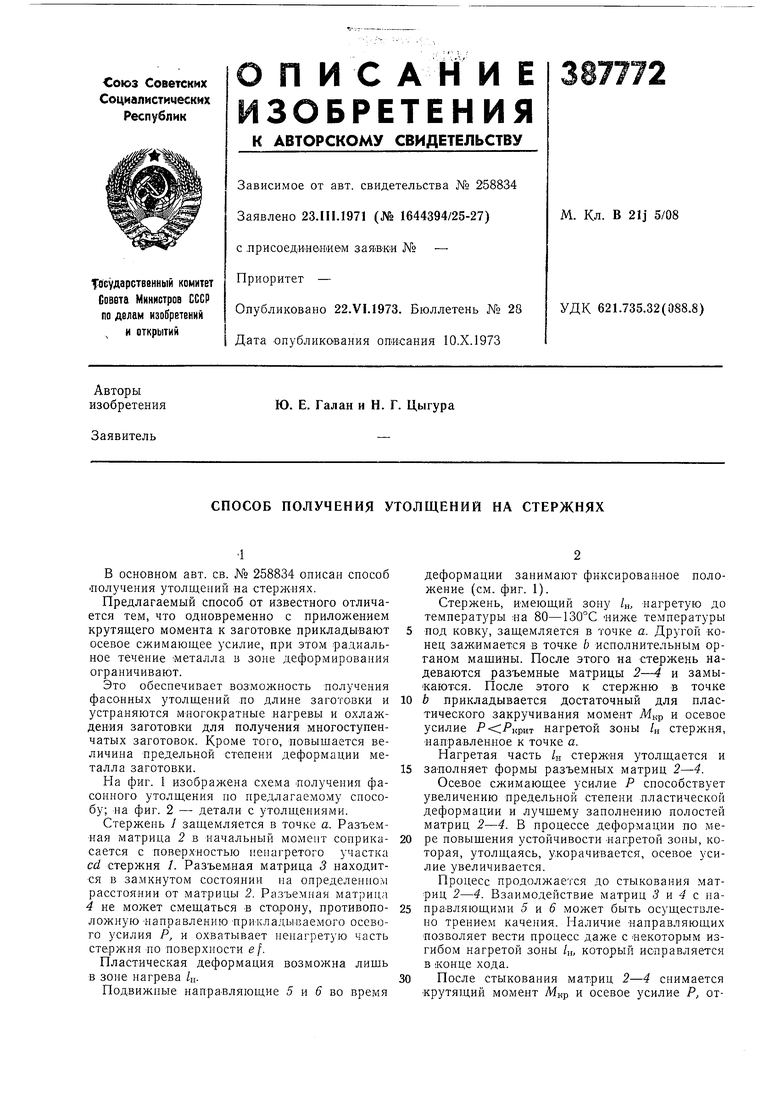

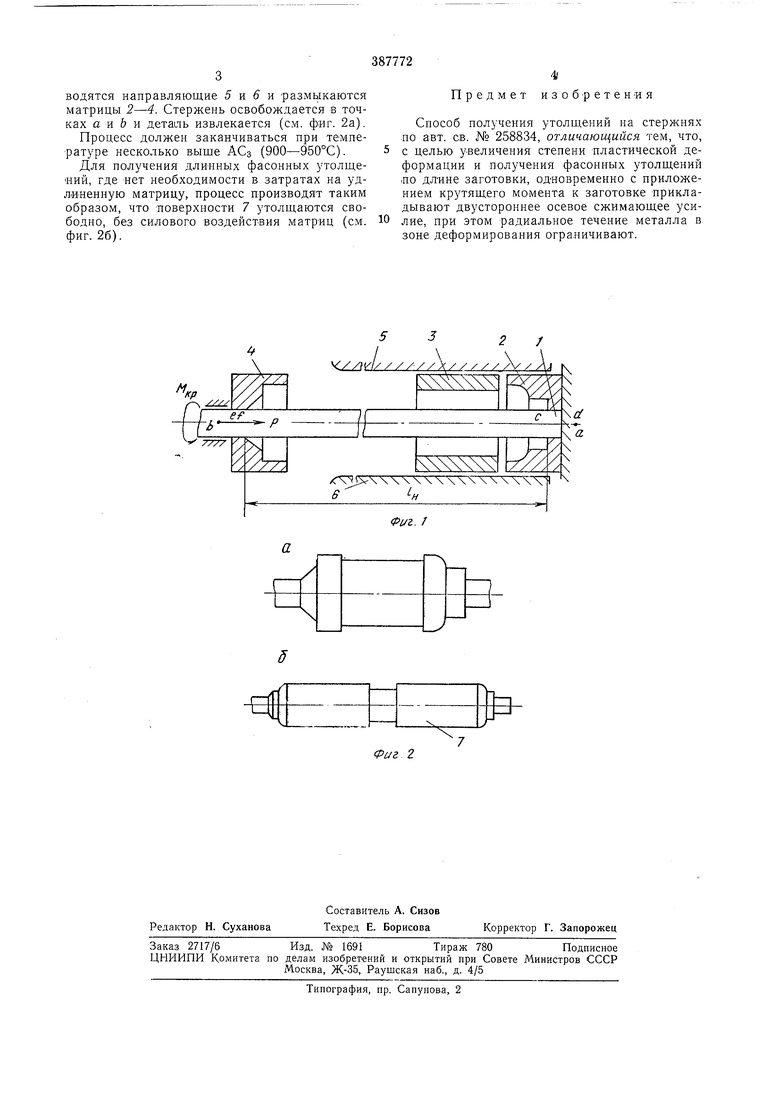

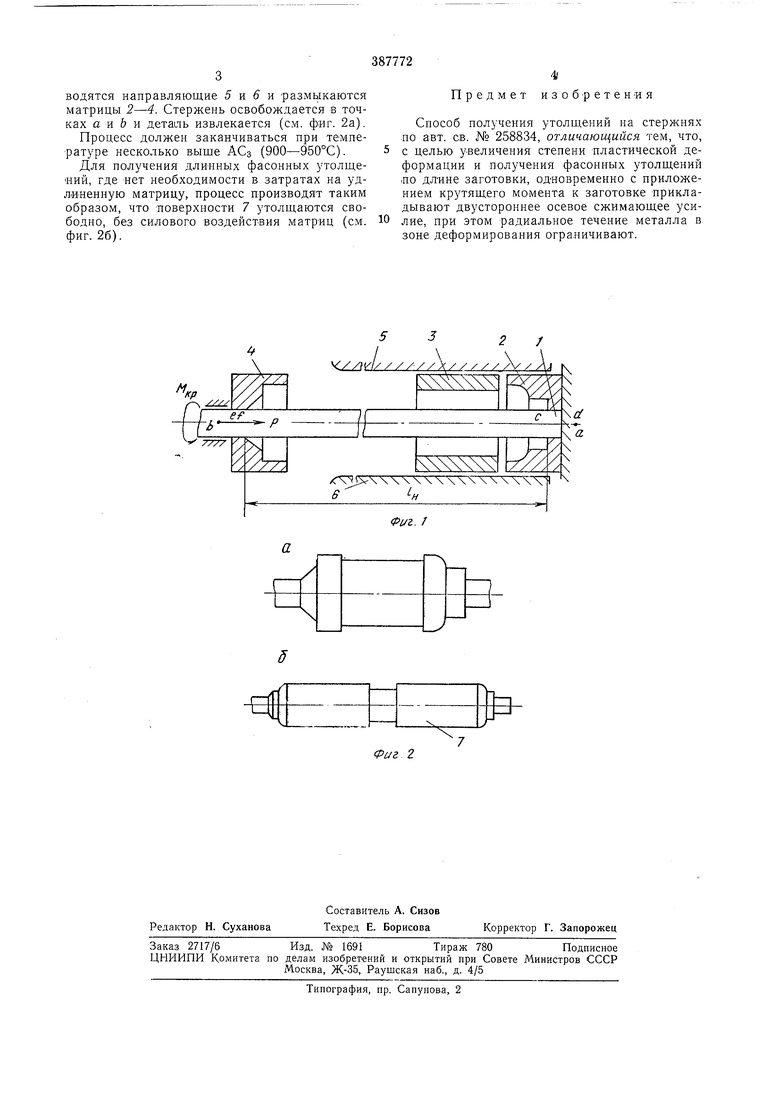

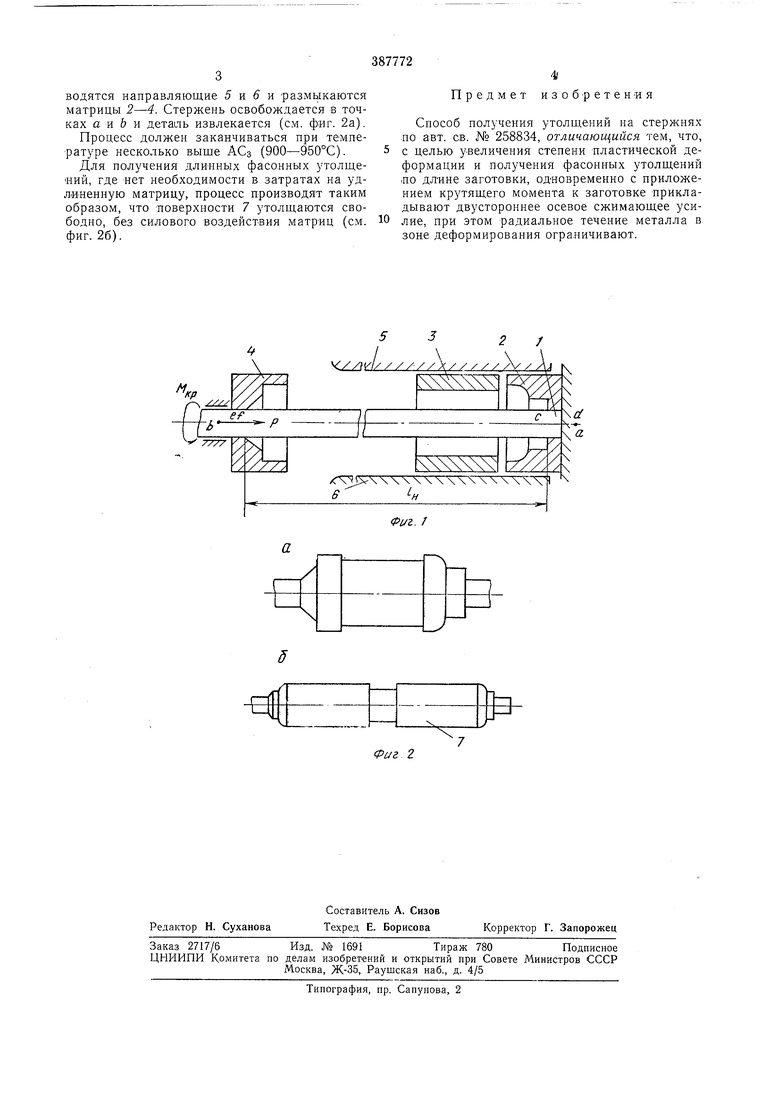

На фиг. 1 изображена схема -получения фасонного утолщения по предлагаемому способу; на фиг. 2 - детали с утолщениями.

Стержень / защемляется в точке а. Разъемная матрица 2 в начальный момент соприкасается с поверхностью непагретого участка cd стержня /. Разъем.ная матрица 3 находится в замкнутом состоянии на определенном расстоянии от матрицы 2. Разъемная матрица 4 не может смещаться в сторону, противоположную -направлению прикладываемого осевого усилия Р, и охватывает ненагретую часть стержня но поверхности е/.

Пластическая деформация возможна лищь в зоне нагрева /„.

Подвижные направляющие 5 и (5 во время

деформации занимают фиксирован-ное положение (см. фиг. 1).

Стержень, имеющий зону /н, нагретую до температуры «а 80-130°С «иже температуры под ковку, защемляется в точке а. Другой конец зажимается в точке b исполнительным органом мащиНы. После этого на стержень надеваются разъемные матрицы 2-4 и замыкаются. После этого к стержню в точке b прикладывается достаточный для пластического закручивания момент Мкр и осевое усилие Я Р1фит нагретой зоны /„ стержня, направленное к точке а.

Нагретая часть /ц стерж-ня утолщается и заполняет формы разъемных матриц 2-4.

Осевое сжимающее усилие Р способствует увеличению предельной степени пластической деформации и лучщему заполнению полостей матриц 2-4. В процессе деформации по мере повышения устойчивости -нагретой зоны, которая, утолщаясь, укорачивается, осевое усилие увеличивается.

Процесс продолжается до стыкования матриц 2-4. Взаимодействие матриц 3 и 4 с напра-вляющими 5 и б может быть осуществлено трением качения. Наличие -направляющих позволяет вести процесс даже с «екоторым изгибом нагретой зоны /„, который исправляется в .конце хода.

После стыкования матриц 2-4 снимается крутящий момент Мкр и осевое усилие Р, отводятся направляющие 5 и 6 и размыкаются матрицы 2-4. Стержень освобождается в точках а и & и деталь извлекается (см. фиг. 2а).

Процесс должен заканчиваться при температуре несколько выше АСз (900-950°С).

Для получения длинных фасонных утолщееий, где нет необходимости в затратах на удлиненную матрицу, процесс производят таким образом, что поверхности 7 утолщаются свободно, без силового воздействия матриц (см. фиг. 26).

4/ Предмет изобретения

Способ получения утолщений на стержнях по авт. св. № 258834, отличающийся тем, что, с целью увеличения степени пластической деформации и цолучения фасонных утолщений ло длине заготовки, одновременно с приложением крутящего момента к заготовке прикладывают двустороннее осевое сжимающее усилие, при этом радиальное течение металла в зоне деформирования ограничивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наружных утолщений на трубах | 1990 |

|

SU1784392A1 |

| Способ изготовления полых деталей с отводами | 1977 |

|

SU858972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| Способ получения местных утолщений | 1989 |

|

SU1697967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ соединения деталей | 1988 |

|

SU1715468A1 |

| Устройство для утолщения концов труб | 1978 |

|

SU745587A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

532 f

Авторы

Даты

1973-01-01—Публикация