1

Приспособление может быть использовано в станкостроении для обработки профилей кулачков фрезерованием.

Известные приспособления аналогичного назначения, корпус которых, несущий обрабатываемое изделие, перемещается по направляющим неподвижной плиты и связан с устройством, имеющим выходной элемент в виде щтока и обеспечивающим заданный закон движения изделия относительно инструмента с неподвижной осью.

В предлагаемом приспособлении с целью изменения хода штока последний снабжен осью, на которой установлен рычаг с двумя соосными пазами, взаимодействующими с пальцами, закрепленными один на корпусе, а другой - на нлите.

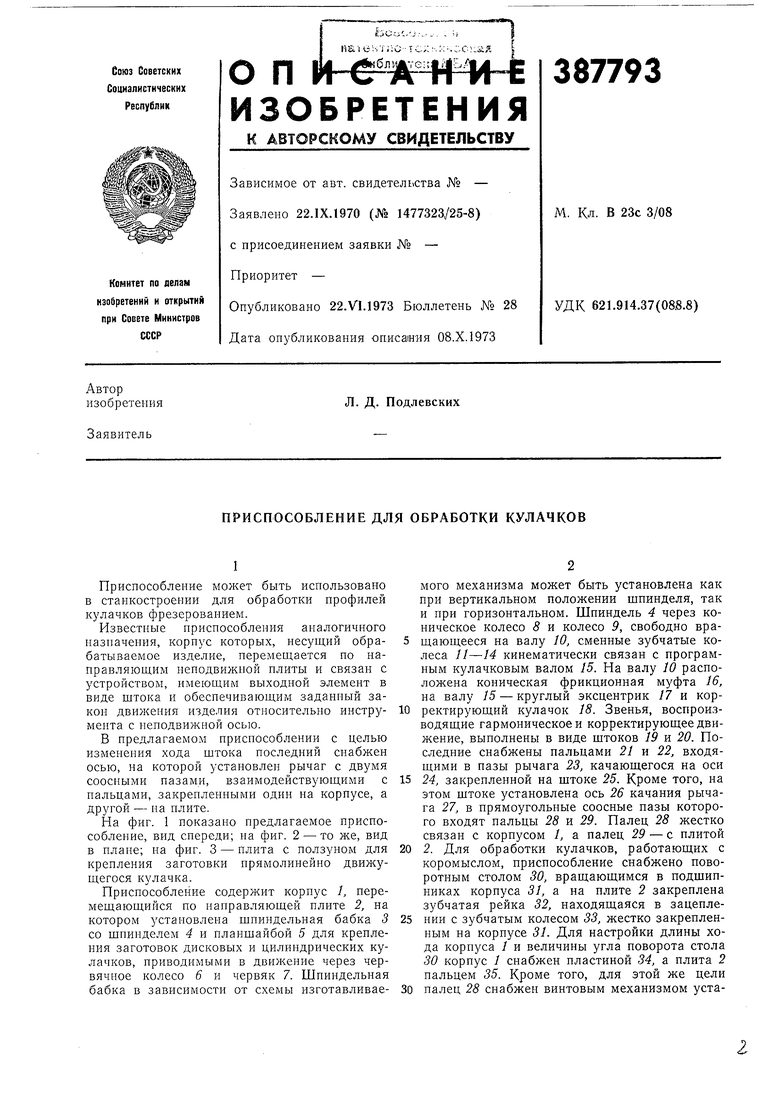

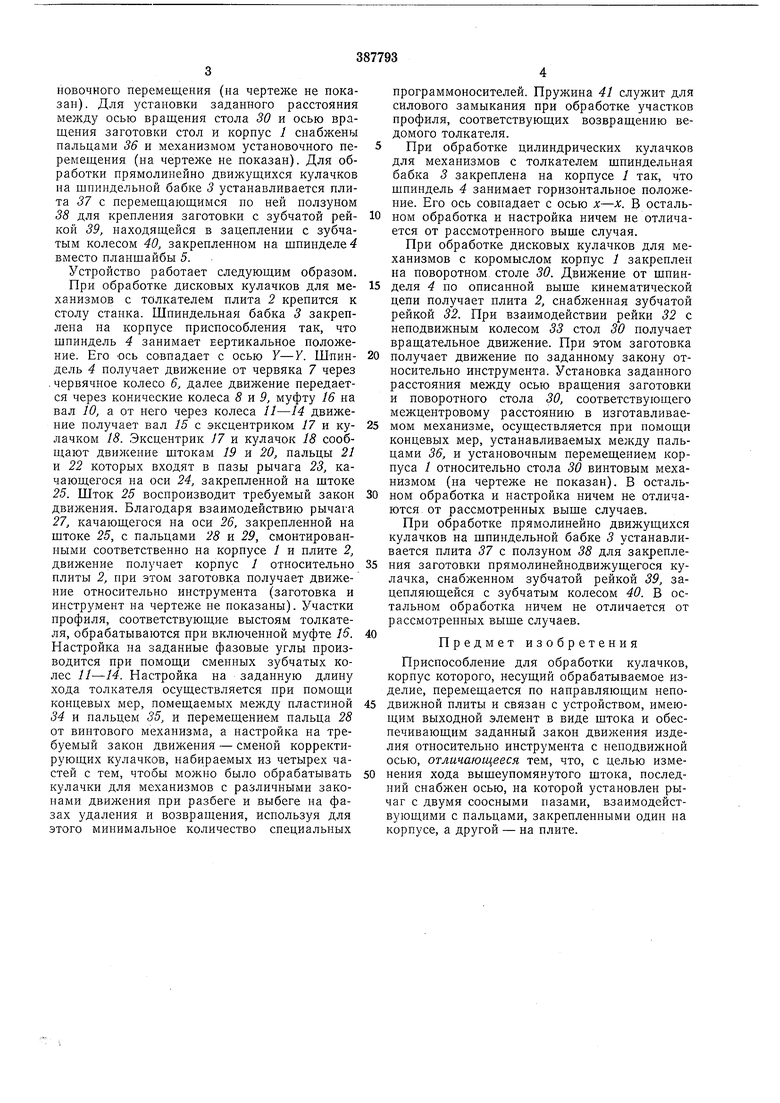

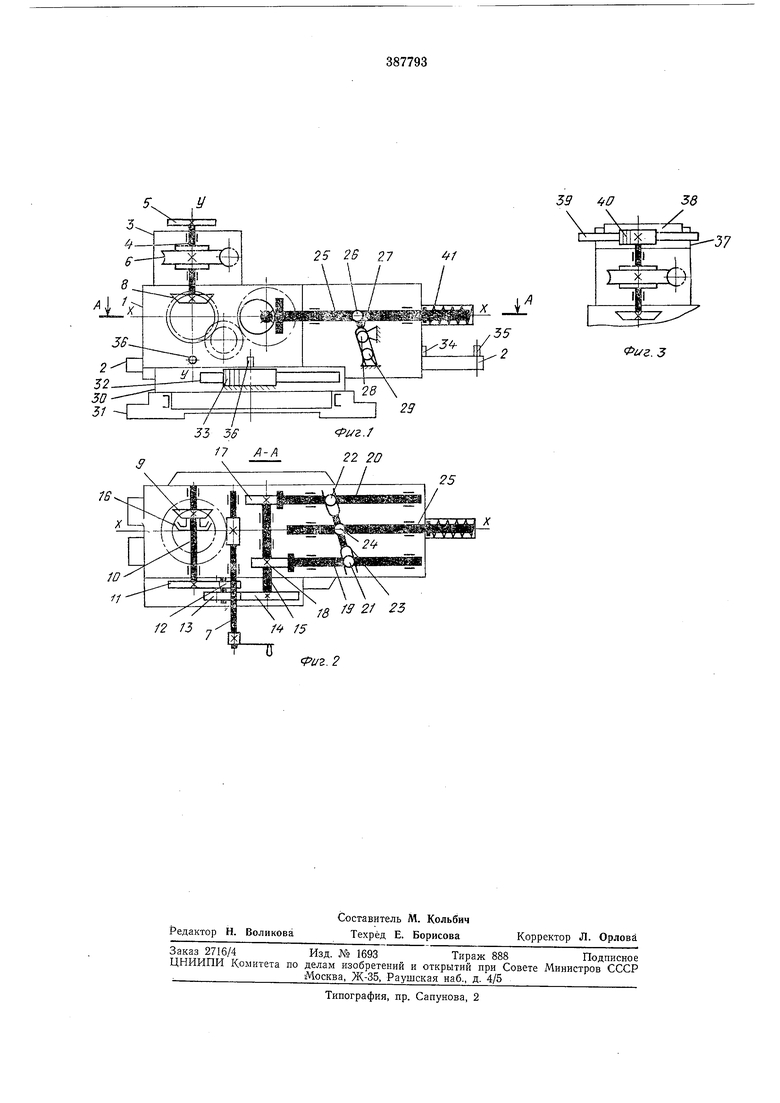

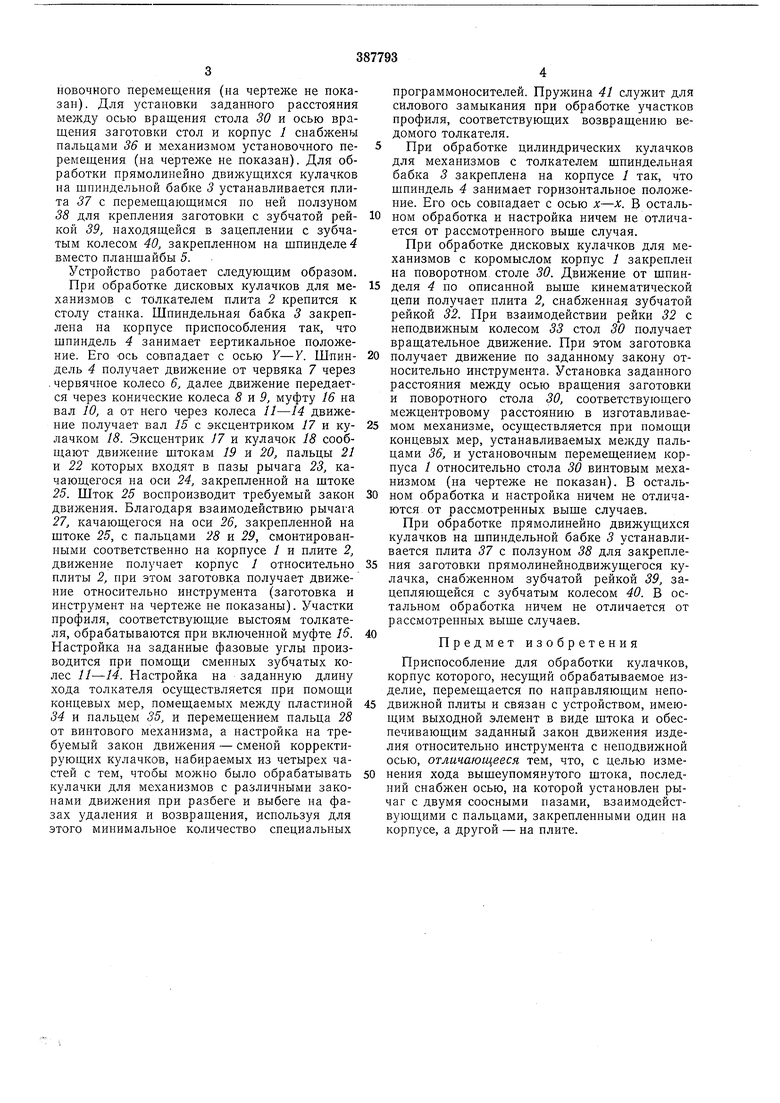

Па фиг. 1 показано предлагаемое приспособление, вид спереди; на фиг. 2 - то же, вид в нлане; на фиг. 3 - плита с ползуном для крепления заготовки прямолинейно движущегося кулачка.

Приснособление содержит корпус /, перемещающийся по направляющей плите 2, на котором установлена щпиндельная бабка 3 со щпинделем 4 и нланшайбой 5 для крепления заготовок дисковых и цилиндрических кулачков, приводимыми в движение через червячное колесо 6 и червяк 7. Шпиндельная бабка в зависимости от схемы изготавливаемого механизма может быть установлена как при вертикальном положении шпинделя, так и при горизонтальном. Шпиндель 4 через коническое колесо 8 и колесо 9, свободно вращающееся на валу 10, сменные зубчатые колеса 11-14 кинематически связан с програмным кулачковым валом 15. Па валу 10 расположена коническая фрикционная муфта 16, на валу 15 - круглый эксцентрик 17 и корректирующий кулачок 18. Звенья, воспроизводящие гармоническое и корректирующее движение, выполнены в виде щтоков 19 и 20. Последние снабжены пальцами 21 и 22, входящими в пазы рычага 23, качающегося на оси

24, закрепленной на штоке 25. Кроме того, на этом штоке установлена ось 26 качания рычага 27, в прямоугольные соосные пазы которого входят пальцы 28 и 29. Палец 28 жестко связан с корпусом /, а палец 29 - с плитой

2. Для обработки кулачков, работающих с коромыслом, приспособление снабжено поворотным столом 30, вращающимся в подшипниках корпуса 31, а на плите 2 закреплена зубчатая рейка 32, находящаяся в зацеплеНИИ с зубчатым колесом 33, жестко закрепленным на корпусе 31. Для настройки длины хода корпуса 1 и величины угла поворота стола 30 корпус / снабжен пластиной 34, а плита 2 пальцем 35. Кроме того, для этой же цели

палец 28 снабжен винтовым механизмом устаПОБОЧНОГО перемещения (на чертеже не показан) . Для установки заданного расстояния между осью вращения стола 30 и осью вращения заготовки стол и корпус / снабжены пальцами 36 и механизмом установочного перемещения (на чертеже не показан). Для обработки прямолинейно движущихся кулачков на шпиндельной бабке 3 устанавливается плита 37 с перемещающимся по ней ползуном 38 для крепления заготовки с зубчатой рейкой 39, находящейся в зацеплении с зубчатым колесом 40, закрепленном на шпинделе 4 вместо планшайбы 5.

Устройство работает следующим образом.

При обработке дисковых кулачков для механизмов с толкателем плита 2 крепится к столу станка. Шпиндельная бабка 3 закреплена на корпусе приспособления так, что шпиндель 4 занимает вертикальное положение. Его ось совпадает с осью Y-Y. Шлиндель 4 получает движение от червяка 7 через . червячное колесо 6, далее движение передается через конические колеса 8 и 9, муфту 16 на вал 10, а от него через колеса 11-14 движение получает вал 15 с эксцентриком 17 и кулачком 18. Эксцентрик 17 и кулачок 18 сообщают движение штокам 19 и 20, пальцы 21 и 22 которых входят в пазы рычага 23, качающегося на оси 24, закрепленной на штоке 25. Шток 25 воспроизводит требуемый закон движения. Благодаря взаимодействию рычага 27, качающегося на оси 26, закрепленной на штоке 25, с пальцами 28 и 29, смонтированными соответственно на корпусе 1 и плите 2, движение получает корпус 1 относительно плиты 2, при этом заготовка получает движение относительно инструмента (заготовка и инструмент на чертеже не показаны). Участки профиля, соответствующие выстоям толкателя, обрабатываются при включенной муфте 16. Настройка на заданные фазовые углы производится при помощи сменных зубчатых колес //-14. Настройка на заданную длину хода толкателя осуществляется при помощи концевых мер, помещаемых между пластиной 34 и пальцем 35, и перемещением пальца 28 от винтового механизма, а настройка на требуемый закон движения - сменой корректирующих кулачков, набираемых из четырех частей с тем, чтобы можно было обрабатывать кулачки для механизмов с различными законами при разбеге и выбеге на фазах удаления и возвращения, используя для этого минимальное количество специальных

программоносителей. Пружина 41 служит для силового замыкания при обработке участков профиля, соответствующих возвращению ведомого толкателя.

При обработке цилиндрических кулачков для механизмов с толкателем шпиндельная бабка 3 закреплена на корпусе / так, что шпиндель 4 занимает горизонтальное положение. Его ось совпадает с осью х-х. В остальном обработка и настройка ничем не отличается от рассмотренного выше случая.

При обработке дисковых кулачков для механизмов с коромыслом корпус 1 закреплен на поворотном столе 30. Движение от шпинделя 4 по описанной выше кинематической цепи получает плита 2, снабженная зубчатой рейкой 32. При взаимодействии рейки 32 с неподвин ным колесом 33 стол 30 получает вращательное движение. При этом заготовка

получает движение по заданному закону относительно инструмента. Установка заданного расстояния между осью вращения заготовки и поворотного стола 30, соответствующего межцентровому расстоянию в изготавливаемом механизме, осуществляется при помоши концевых мер, устанавливаемых между пальцами 36, и установочным перемещением корпуса / относительно стола 30 винтовым механизмом (на чертеже не показан). В остальном обработка и настройка ничем не отличаются от рассмотренных выше случаев.

При обработке прямолинейно движущихся кулачков на шпиндельной бабке 3 устанавливается плита 37 с ползуном 38 для закрепления заготовки прямолинейнодвижущегося кулачка, снабженном зубчатой рейкой 39, зацепляющейся с зубчатым колесом 40. В остальном обработка ничем не отличается от рассмотренных выше случаев.

Т-,,,

Предмет изобретения

Приспособление для обработки кулачков, корпус которого, несущий обрабатываемое изделие, перемещается по направляющим неподвижной плиты и связан с устройством, имеющим выходной элемент в виде штока и обеспечивающим заданный закон движения изделия относительно инструмента с неподвижной осью, отличающееся тем, что, с целью изменения хода вышеупомянутого штока, последний снабжен осью, на которой установлен рычаг с двумя соосными пазами, взаимодействуюидими с пальцами, закрепленными один на корпусе, а другой - на плите.

.

55 O

4-/

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1974 |

|

SU554129A1 |

| Устройство для обработки кулачков | 1970 |

|

SU478690A1 |

| Токарный станок | 1983 |

|

SU1158296A1 |

| Станок для обработки заготовок вращающимся инструментом | 1960 |

|

SU135324A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Станок для многоинструментной обработки кольцеобразных деталей | 1980 |

|

SU984802A1 |

| Устройство для нарезания объемного орнамента на плоской рейке | 1989 |

|

SU1729630A2 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

Авторы

Даты

1973-01-01—Публикация