1

Изобретение относится к области сварки, а именно к прессам для сварки термопластичных пленок.

Известен высокочастотный пресс для сварки термопластичных пленок, содержащий смонтированные на станине конденсатор, состоящий из верхней и нижней плит, экранирующее устройство, не связанное с плитами конденсатора, и загрузочный стол с механизмом его перемещения в рабочую зону.

Однако в таком прессе загрузочный стол, размещенный с одной стороны от рабочей зоны и выполненный поворотным, не позволяет располагать изделие по другую сторону от пресса и занимает больщие производственные площади.

Цель изобретения - упрощение конструкции загрузочного стола и сокращение производственных площадей.

Достигается это тем, что стол установлен в прямолинейных направляющих, закрепленных на станине пресса, а привод перемещения стола выполнен в виде поворотного рычага, взаимодействующего с прямолинейным пазом, специально предусмотренным па столе со- стороны, противоположной его рабочей поверхности, причем паз по торцам стола выполнен сквозным и расположен перпендикулярно к направляющим перемещения стола.

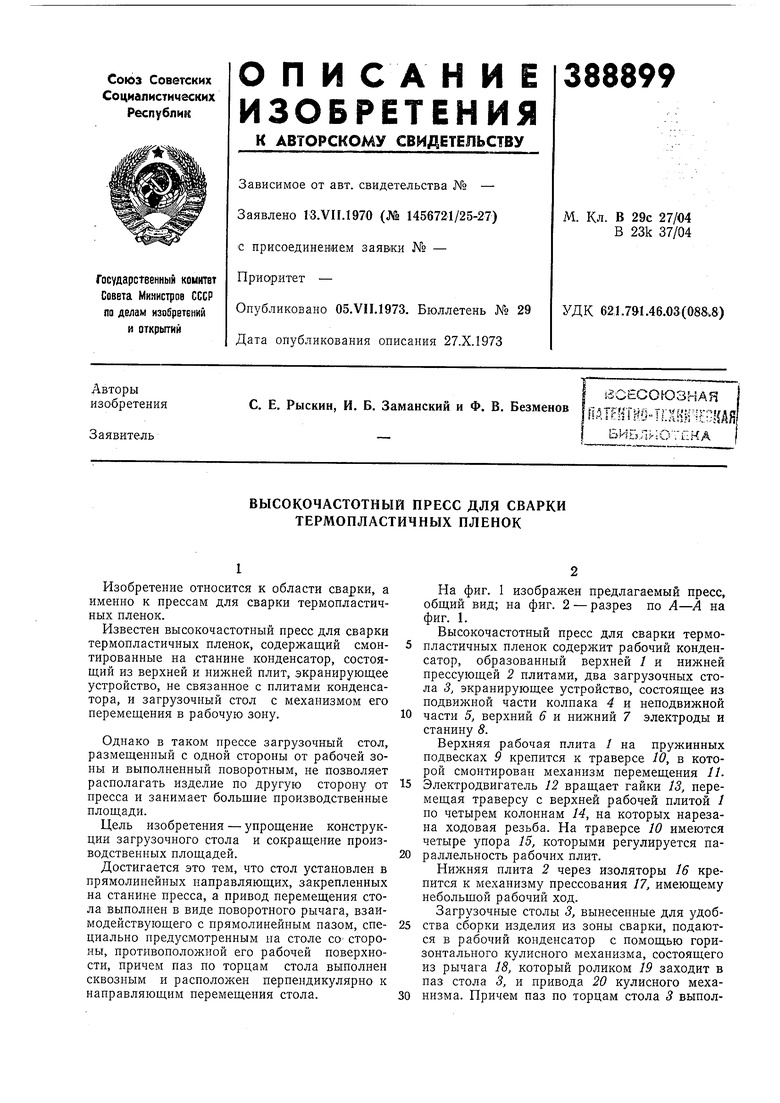

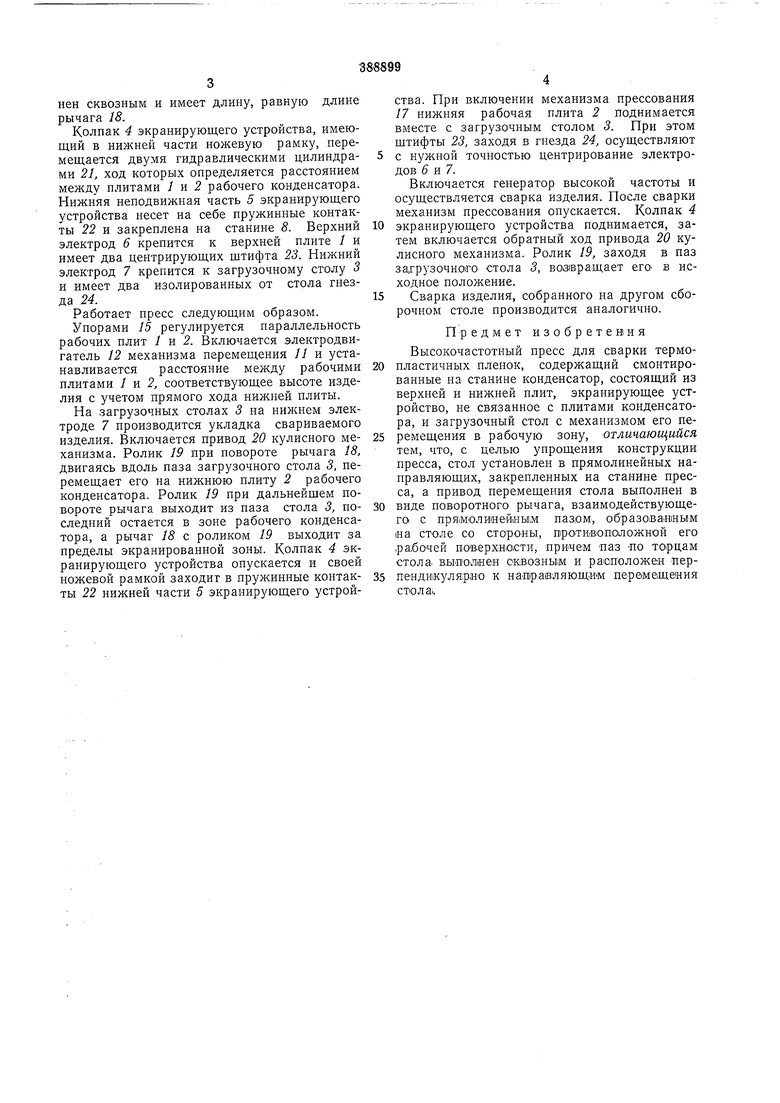

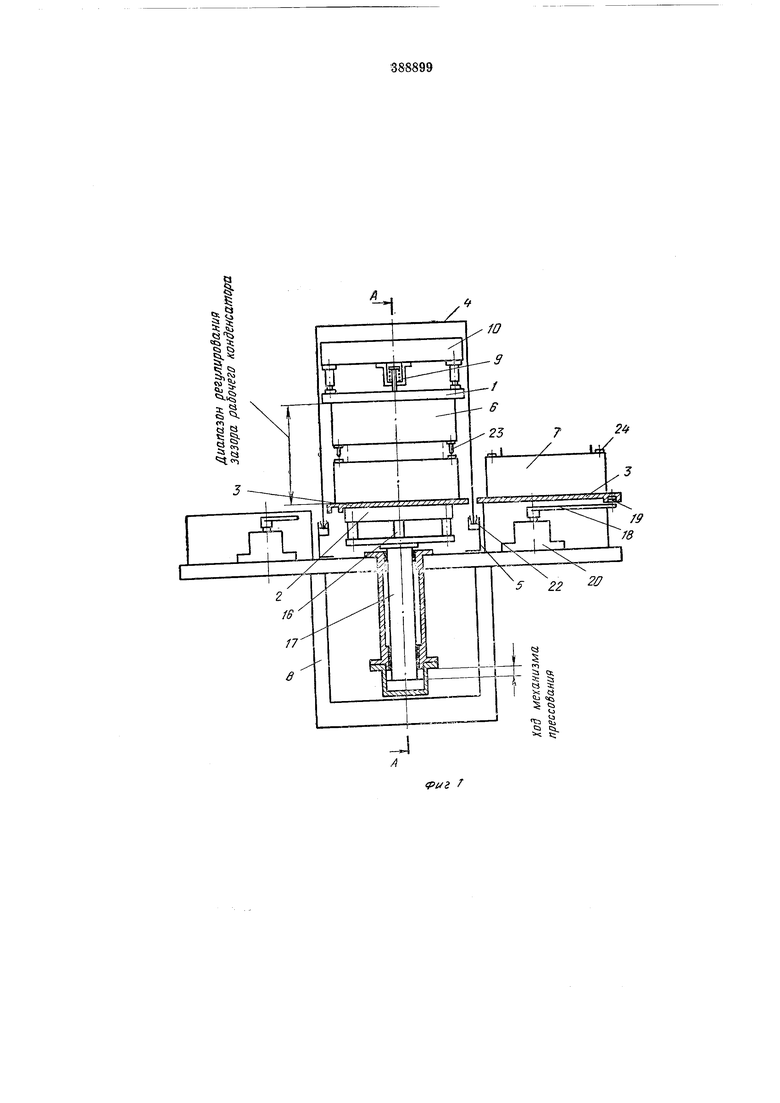

На фиг. 1 изображен предлагаемый пресс, общий вид; на фиг. 2 - разрез по Л-А на фиг. 1. Высокочастотный пресс для сварки термопластичных пленок содержит рабочий конденсатор, образованный верхней / и нижней прессующей 2 плитами, два загрузочных стола 3, экранирующее устройство, состоящее из подвижной части колпака 4 и неподвижной

части 5, верхний 6 и нижний 7 электроды и станину 8.

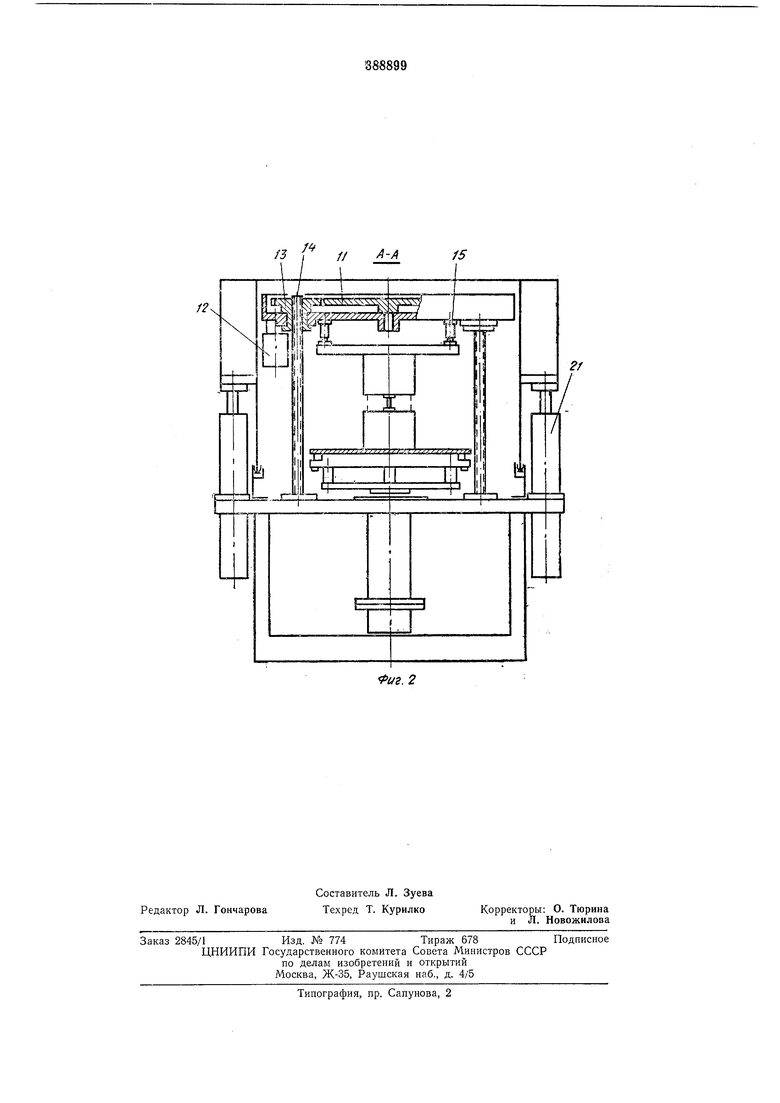

Верхняя рабочая плита / на пружинных подвесках 9 крепится к траверсе 10, в которой смонтирован механизм перемещения //.

Электродвигатель 12 вращает гайки 13, перемещая траверсу с верхней рабочей плитой / по четырем колоннам 14, на которых нарезана ходовая резьба. На траверсе 10 имеются четыре упора 15, которыми регулируется параллельность рабочих плит.

Нижняя плита 2 через изоляторы 16 крепится к механизму прессования 17, имеющему небольшой рабочий ход. Загрузочные столы 3, вынесенные для удобства сборки изделия из зоны сварки, подаются в рабочий конденсатор с помощью горизонтального кулисного механизма, состоящего из рычага 18, который роликом 19 заходит в паз стола 3, и привода 20 кулисного механизма. Причем паз по торцам стола 3 выполнен сквозным и имеет длину, равную длине рычага 18.

Колпак 4 экранирующего устройства, имеющий в нижней части ножевую рамку, перемещается двумя гидравлическими цилиндрами 21, ход которых определяется расстоянием между плитами 1 и 2 рабочего конденсатора. Нижняя неподвижная часть 5 экранирующего устройства несет на себе пружинные контакты 22 и закреплена на станине 8. Верхний электрод 6 крепится к верхней плите 1 и имеет два центрирующих щтифта 23. Нижний электрод 7 крепится к загрузочному столу 3 и имеет два изолированных от стола гнезда 24.

Работает пресс следующим образом.

Упорами 15 регулируется параллельность рабочих плит 1 и 2. Включается электродвигатель 12 механизма перемещения 11 и устанавливается расстояние между рабочими плитами 1 W. 2, соответствующее высоте изделия с учетом прямого хода нижней плиты.

На загрузочных столах 5 на нижнем электроде 7 производится укладка свариваемого изделия. Включается привод 20 кулисного механизма. Ролик 19 при повороте рычага 18, Двигаясь вдоль паза загрузочного стола 5, перемещает его на нижнюю плиту 2 рабочего конденсатора. Ролик 19 при дальнейщем повороте рычага выходит из паза стола 3, последний остается в зоне рабочего конденсатора, а рычаг 18 с роликом 19 выходит за пределы экранированной зоны. Колпак 4 экранирующего устройства опускается и своей ножевой рамкой заходит в пружинные контакты 22 нижней части 5 экранирующего устройства. При включении механизма прессования 17 нижняя рабочая плита 2 поднимается вместе с загрузочным столом 3. При этом штифты 23, заходя в гнезда 24, осуществляют с нужной точностью центрирование электродов 5 и 7.

Включается генератор высокой частоты и осуществляется сварка изделия. После сварки механизм прессования опускается. Колпак 4

экранирующего устройства поднимается, затем включается обратный ход привода 20 кулисного механизма. Ролик 19, заходя в паз загрузочного стола 3, возвращает его в исходное положение.

Сварка изделия, собранного на другом сборочном столе производится аналогично.

Предмет изобретения

Высокочастотный пресс для сварки термопластичных пленок, содержащий смонтированные на станине конденсатор, состоящий из верхней и нижней плит, экранирующее устройство, не связанное с плитами конденсатора, и загрузочный стол с механизмом его перемещения в рабочую зону, отличающийся тем, что, с целью упрощения конструкции пресса, стол установлен в прямолинейных направляющих, закрепленных на станине пресса, а привод перемещения стола выполнен в

виде поворотного рычага, взаимодействующего с пряАюлинейиьш пазом, образованным иа столе со стороны, П1ротИ(В10:Положной его рабочей поверхности, причем паз ло торцам стола, выполнен ок:возны1м и расположен перпенди1куляр;нО к направляющим перемещения стола;.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для высокочастотной сварки | 1971 |

|

SU449556A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1980 |

|

SU839188A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1983 |

|

SU1111865A1 |

| Пресс для высокочастотной сварки изделий из термопластичных материалов | 1987 |

|

SU1451045A1 |

| Пресс для высокочастотной сварки деталей из термопластичного материала | 1983 |

|

SU1204396A1 |

| Пресс для высокочастотной сварки термопластичных материалов | 1984 |

|

SU1162613A1 |

| Установка для высокочастотной сварки изделий из термопластичных материалов | 1984 |

|

SU1186522A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097192C1 |

| Устройство для упаковывания объемных изделий в термопластичную пленку | 1986 |

|

SU1388347A1 |

| СИСТЕМА ФОРМОВАНИЯ И УПАКОВКИ ИЗДЕЛИЙ ИЗ САХАРНОЙ ВАТЫ | 2000 |

|

RU2165149C1 |

Авторы

Даты

1973-01-01—Публикация