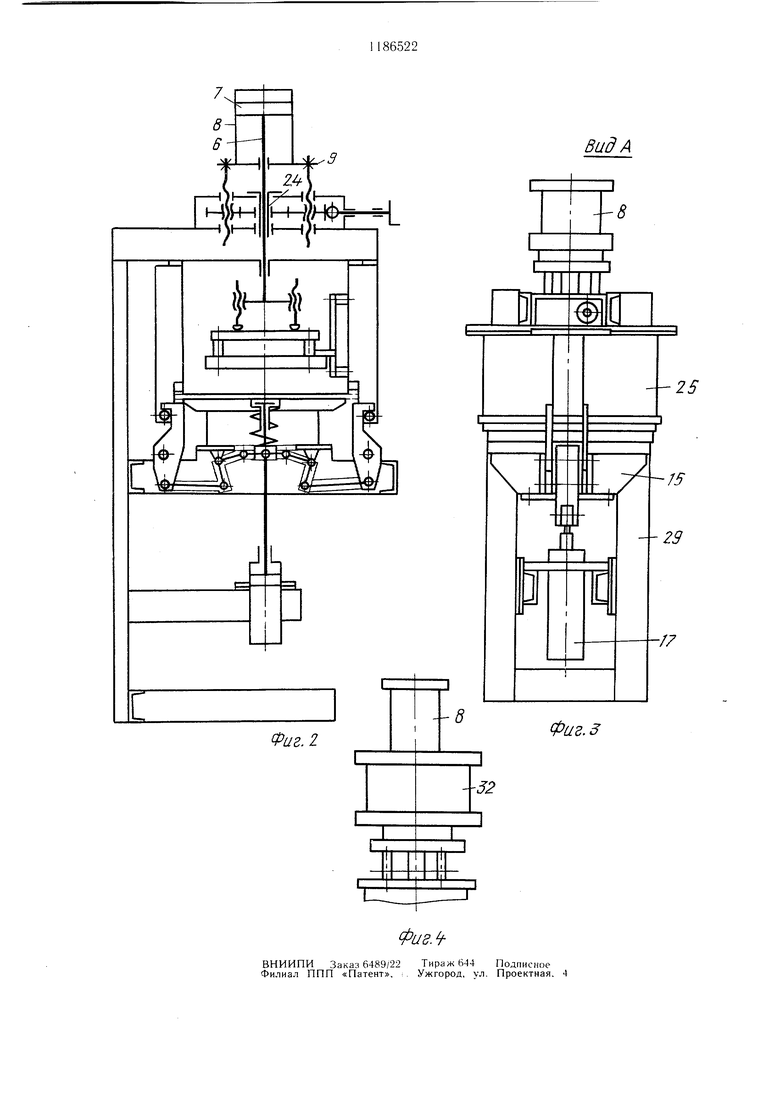

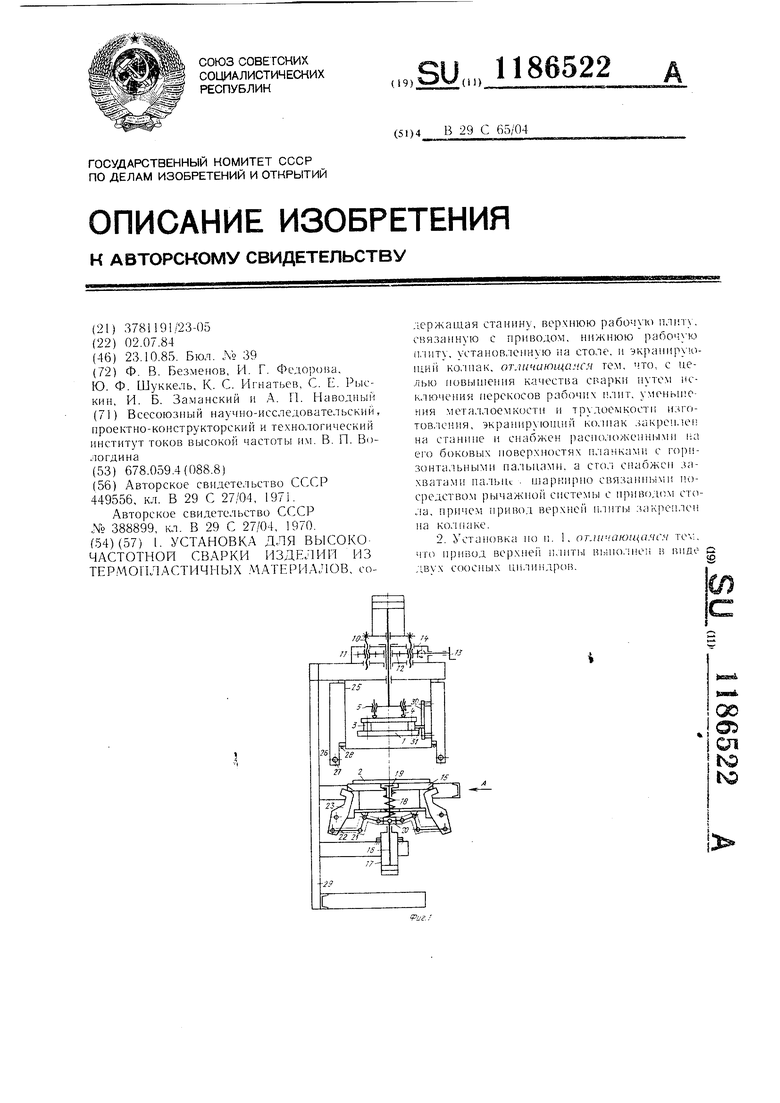

Изобретение относится к сварке пластмасс, а именно к установкам для сварки изделий токами высокой частоты. Цель изобретения - повышение качества сварки путем исключения перекосов рабочих плит, уменьшения металлоемкости и трудоемкости изготовления. На фиг. 1 изображена установка, обш.ий вид, при опущенной нижней плите; на фиг. 2то же, при поднятой нижней плите; на фиг. 3вид А на фиг. 1; на фиг. 4 - вариант выполнения устройства с двумя силовы.ми цилиндрами. Установка для высокочастотной сварки изделий из термопластичных материалов содержит верхнюю I и нижнюю 2 плиты, которые образуют обкладки высокочастотного рабочего конденсатора. Свариваемые элементы помеш,аются на нижней плите 2. Верхняя плита 1 изоляторами 3 и регулировочными болтами 4, служащими для обеспечения параллельности между плитами 1 и 2, крепится к фланцу 5 штока 6. Верхний конец щтока 6 соединен с поршнем 7 гидроцилиндра 8. Гидроцилиндр опирается на фланец 9. Последний поддерживает винты 10, проходящие через три шестерни-гайки 11. Эти щестерни сцепляются с венцом 12. Шестерни 11 и венец 12 приводятся во вращение рукояткой на маховике 13 и заключены в коробку 14. Этот механизм позволяет регулировать расстояние между плитами 1 и 2 в зависимости от высоты свариваемых элементов или высоты элементов сварочной оснастки. Нижняя плита 2 лежит на столе 15, посаженном по скользящей посадке на штоке 16 нижнего цилиндра 17. Стол 15 удерживается в верхнем положении на щтоке 16 пружиной 18 и ограничителем 19, прикрепленным к верху штока 16. Цилиндр 17 имеет значительно меньший диаметр, чем цилиндр 8, так как цилиндр 17 предназначен для подъема сравнительно легкого стола 15 и лежащей на нем плиты 2, а цилиндр 8 - для создания усилий, необходимых для сварки, которые лежат обычно в пределах 0,5-3,0 т. На штоке 16 щарнирно закреплено коромысло 20. Концы этого коромысла щарнирно соединены с горизонтальными плечами коленчатых рычагов 21, вертикальные концы KOTop ix соединены с тягами 22. Вторые концы тяг шарнирно соединены с захватами 23. Шток 6 направляется втулкой 24, опирающейся на коробку 14, которая закреплена сверху на экранирующем колпаке 25. На боковых поверхностях последнего крепятся планки 26 с горизонтальными пальцами 27. Нижняя торцовая поверхность колпака 25 перпендикулярна оси втулки 24. На нижнем фланце колпака 25 закреплены пружинные элементы 28, обеспечивающие контакт колпака со столо.м 15, когда последний поднят. Цилиндр 18 и колпак 25 закреплены на раме 29 станины. Масло (под давлением) для цилиндров 8 и 17 поступает от серийной гидросиловой станции (не показана, не показаны также концевые выключатели обеспечивающие поочередные срабатывания эле.ментов установки). Питание током высокой частоты осуществляется от генератора ТВЧ фидером (не показан) к шине 30. Скользящим контактом 31 шина 30 соединена с плитой 1. Если необходимо кроме сварки осуществлять также обрезку, которая требует обычно значительно больших усилий, в конструкции предус.матривается установка двух соосных цилиндров: сварочного 8 и обрезного 32, большего диаметра (фиг. 4). Установка работает следующим образом. Свариваемые элементы и необходи.мая оснастка помещаются на плиту 2. После этого масло подается в нижнюю полость цнлиндра 17. При этом стол 15 поднимается и прижимается к нижнему торцу колпака 25. Одновременно пружинные элементы 28 обеспечивают контакт по всему периметру плиты 2. Шток продолжает двигаться и, сжимая пружину 18, коромыслом 20 и тягами 22 поворачивает захваты 23, которые зацепляются за пальцы 27. Таки.м образом обеспечивается прочное соединен1 е стола 15 с колпаком 25. Затем масло под давлением подается в верхнюю полость цилиндра 8. Верхняя плита 1 опускается и создает необходимое д.чя сварки давление. Включение ТВЧ и нагрев свариваемых элементов осуществляется в течение заданного схемой автоматики (не показана) времени. После окончания процесса сварки плита I поднимается, а стол 15 опускается в исходное положение. Для восприятия больщих усилий в установке могут быть предусмотрены две или три пары захватов 23 и пальцев 27. Таким образом, в передаче усилия сварки принимают участие колпак 25 и закрепленные на нем элементы, а также стол 15 и захваты 23. Рама 29 нагружена только весом конструкции и усилием цилиндра 17, т.е. усилие сварки всегда замкнуто через упомянутые элементы, и поэтому перекосы невозможны. Все остальные элементы установки могут быть облегченными, так как усилием сварки они не нагружены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для высокочастотной сварки | 1971 |

|

SU449556A1 |

| БИБЛ^ЮТЕдНА | 1973 |

|

SU388899A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВ/ | 1972 |

|

SU332970A1 |

| Установка для высокочастотной сварки | 1985 |

|

SU1250417A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Пресс для сварки ТВЧ термопластичных материалов | 1980 |

|

SU897547A1 |

| Механизм подъема стола машины для контактной точечной сварки | 1983 |

|

SU1199529A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РЕСПИРАТОРОВ | 2013 |

|

RU2515490C1 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

I. УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРДаОНЛАСТИЧНЫХ МАТЕРИАЛОВ, содержащая станину, верхнюю рабочую плит. связанную с приводом, нижнюю плиту, установленную на столе, и экранируюн|ий ко.шак, ог.тчиющался гем, что, с целью новыи1ення качества сварки иутем исключения перекосов рабочих плит, уменьшения мета.1лоемкости и трудоемкости изготовления, экранирующий колнак закреилеп на станине и снабжен раено.1ожеин|1:ми I.a его боковых новерхностях нланками с горизонтальными нальцами, а cro,i снабжен захватами na.ibHi: - н арннрно связанными посредством рычажной системы с ириводом стола, иричем нривод BepxHCii нлиты закре11лен на колпаке. 2. Установка но и. 1, от.пг-.ающа.чс.ч . что привод верхней H,HITI I вьшо. и виде с ;iByx соосных цилиьдров. 00 Ю Ю

| Пресс для высокочастотной сварки | 1971 |

|

SU449556A1 |

| Солесос | 1922 |

|

SU29A1 |

| БИБЛ^ЮТЕдНА | 0 |

|

SU388899A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-10-23—Публикация

1984-07-02—Подача