1

Известны устройства дублироваиия рулояных материалов, например полос сырой резины, содержащие закрепленные на раме наклонно и горизонтально расположенные приемную и опорные плиты для отбора и протягивания с натяжением дублируемых материалов, намотанных на оси в рулоны,-поворотные и фиксируемые в заданном положении с рулопами прокладки на концах рамы, в средней части которой установлены приводные дублирующие валки, оснащенные шестернями, входящими в зацепление и вращающимися с валками от привода, механизмом натяжения для вращения валков с одинаковой скоростью и экстренного изменения зазора между ними, механизмом изменения межцентрового расстояния между ними и приспособлениями для изменения высоты дублирующих валков и свободной подачи материалов.

В известных устройствах, расчитанных на обеспечение точной регулировки равнения кромок тканевых дублируемых материалов, не предусмотрено применение механизмов натяжения и изменения межцентрового расстояния между дублирующими валками, а также приспособлений для изменения высоты установки оси привода дублирующих валков и свободной подачи дублируемых резиновых материалов, что снижает качество дублирования материалов и ухудшает условия труда.

Предлагаемое устройство отличается тем, что механизм натяжения выполнен в виде насаженных на приводные дублирующие валки звездочек цепной передачи, обхватывающей направляющую звездочку и натяжную звездочку, смонтированную на подпружниенпой скользящей опоре, связанной с винтовым регулятором натяжения цепной передачи.

Устройство отличается также тем, что механизм изменения межцентрового расстояния между дублирующими валками выполнен в виде подвижных в направляющих ползунов, несущих подшипниковые опоры ведомого дублирующего валка и оснащенных пальцами под вилки двуплечих рычагов, поворотных на осях под действием толкателей-штоков поршней силового цилиндра или пружины.

Устройство отличается и тем, что приспособление для изменения высоты дублирующих валков выполнено в виде щек обхватывающих шестерни дублирующих валков и поворотных с ними, например, от рукоятки ручного привода ведомого дублирующего валка.

Кроме того, устройство отличается тем, что приспособление для свободной подачи дублируемых материалов выполнено в виде роликовых опор, смонтированных на приемной и опорных плитах рамы устройства.

Предлагаемое устройство повышает качество дублирования материалов и улучшает условия труда.

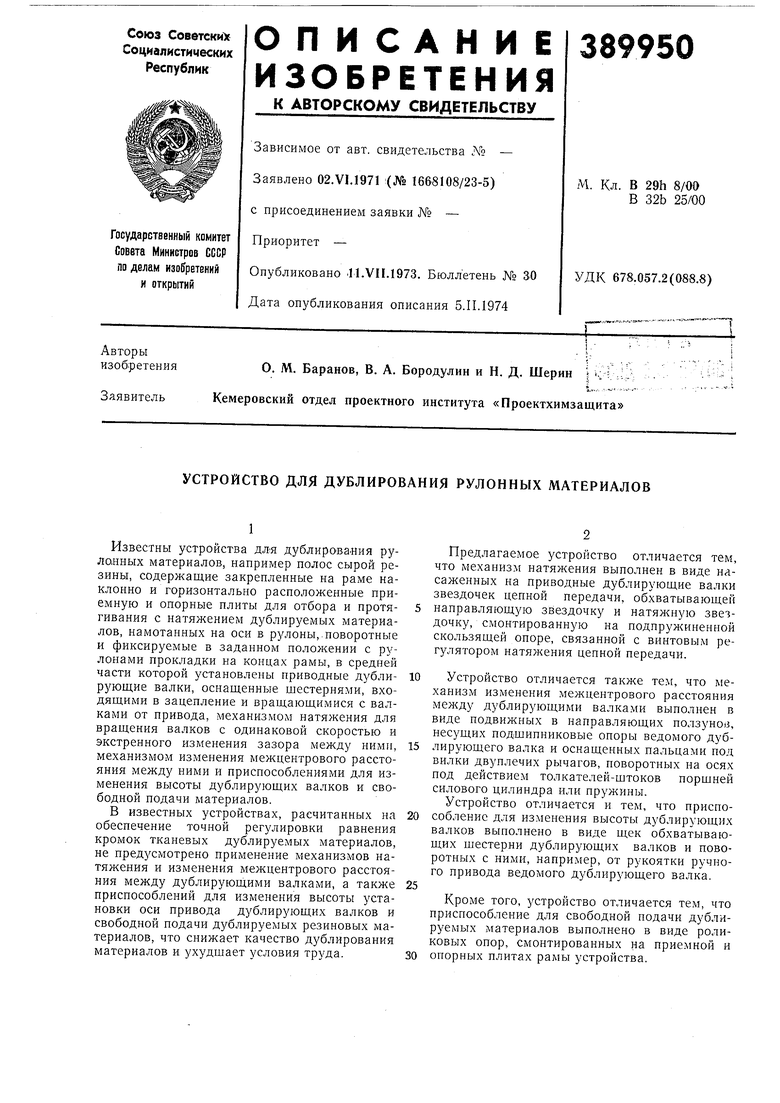

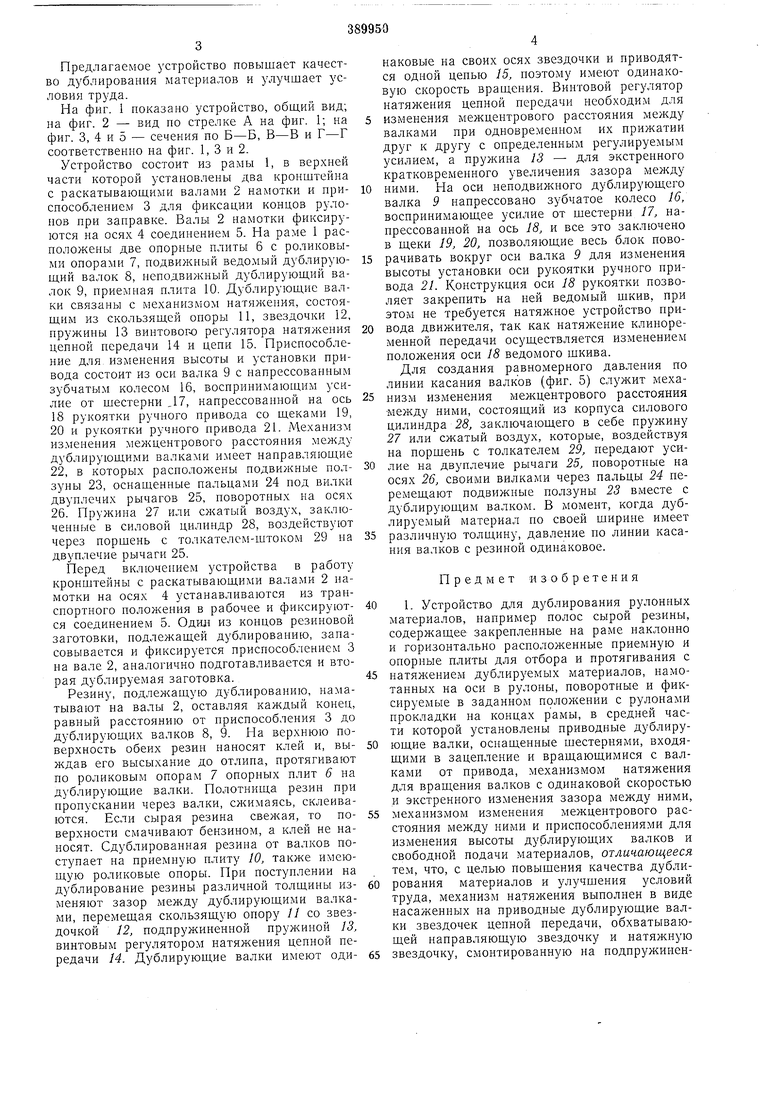

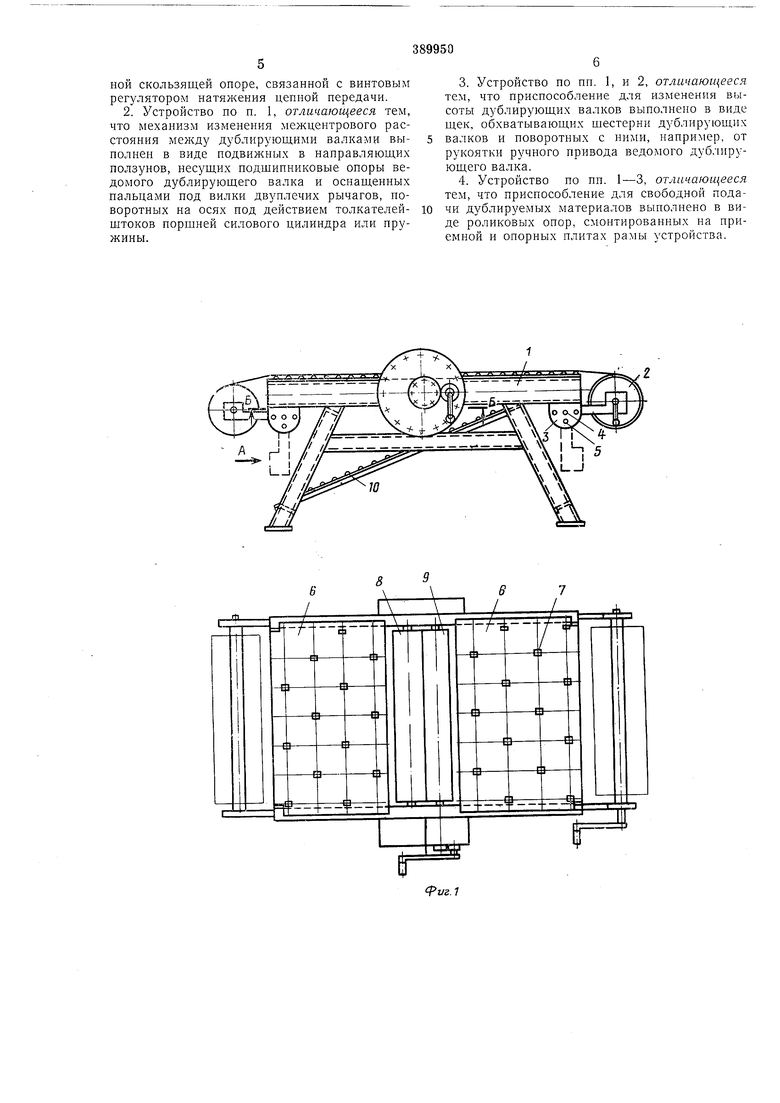

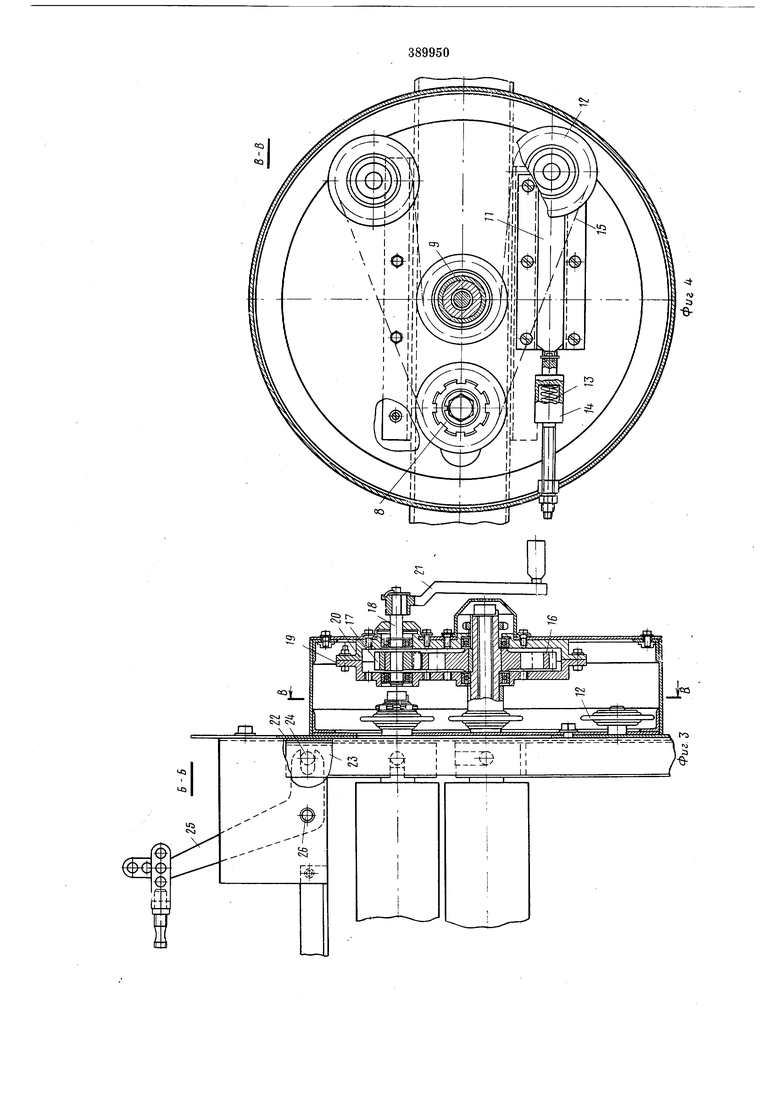

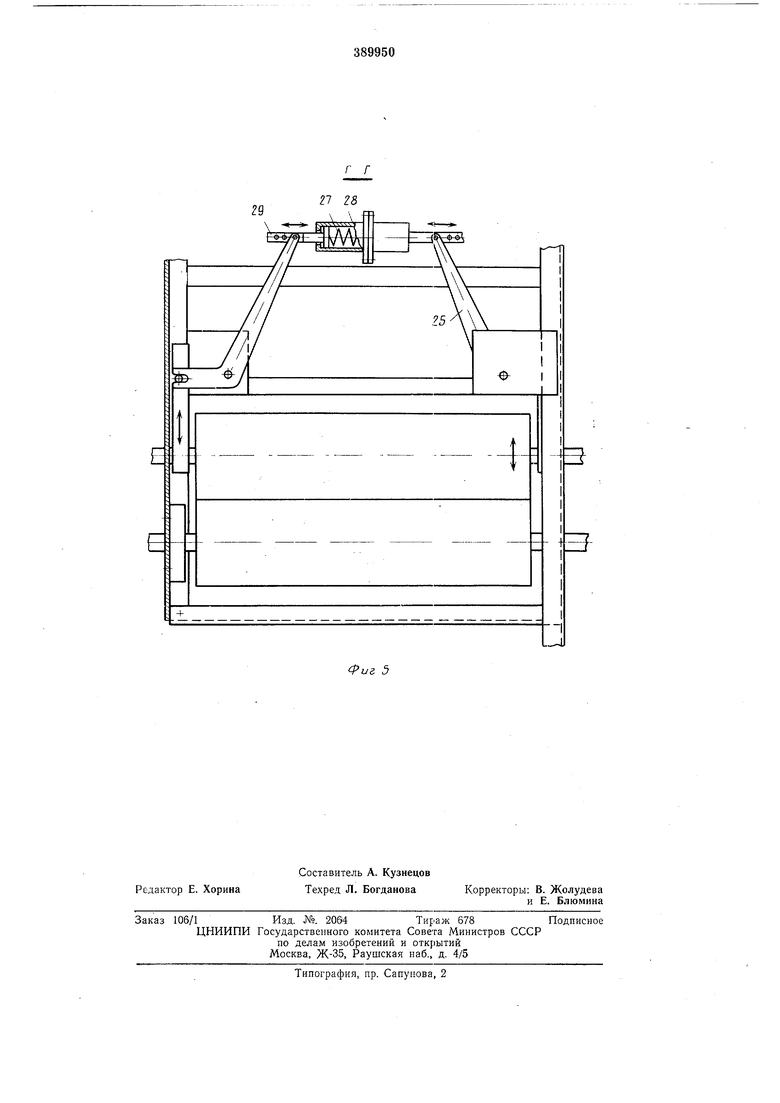

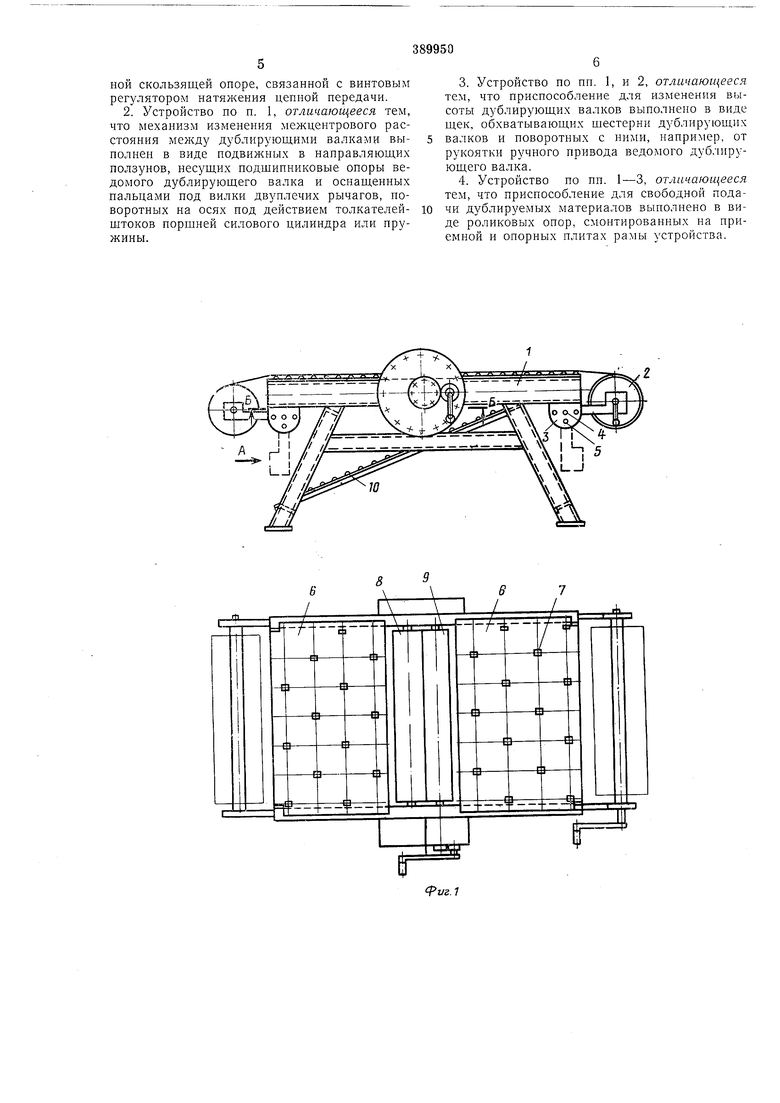

На фиг. 1 показано устройство, обший вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3, 4 и 5 - сечения по Б-Б, В-В и Г-Г соответственно на фиг. 1, 3 и 2.

Устройство состоит из рамы 1, в верхней части которой установлены два кронштейна с раскатываюшими валами 2 намотки и приспособлением 3 для фиксации концов рулонов при заправке. Валы 2 намотки фиксируются на осях 4 соединением 5. На раме 1 расположены две опорные нлиты 6 с роликовыми опорами 7, подвижный ведомый дублирующий валок 8, неподвижный дублирующий валок 9, приемная плита 10. Дублирующие валки связаны с механизмом натяясения, состоящим из скользящей оноры 11, звездочки 12, нружины 13 винтового регулятора натяжения цепной передачи 14 и цепи 15. Приспособление для изменения высоты и установки привода состоит из оси валка 9 с напрессованным зубчатым колесом 16, воспринимающим усилие от шестерни ,17, напрессованной на ось 18 рукоятки ручного привода со щеками 19, 20 и рукоятки ручного привода 21. Механизм изменения межцентрового расстояния между дублирующими валками и.меет направляющие 22, в которых расположены подвижные ползуны 23, оснащенные пальцами 24 под вилки двуплечих рычагов 25, новоротных на осях 26. Нружина 27 или сжатый воздух, заключенные в силовой цилиндр 28, воздействуют через порщень с толкателем-штоком 29 на двуплечие рычаги 25.

Перед включением устройства в работу кронштейны с раскатывающими валами 2 намотки на осях 4 устанавливаются из транспортного положения в рабочее и фиксируются соединением 5. Одил из концов резиновой заготовки, подлежащей дублированию, занасовывается и фиксируется приспособлением 3 на вале 2, аналогично подготавливается и вторая дублируемая заготовка.

Резину, подлежащую дублированию, наматывают на валы 2, оставляя конец, равный расстоянию от приспособления 3 до дублирующих валков 8, 9. Па верхнюю поверхность обеих резин наносят клей и, выждав его высыхание до отлипа, протягивают по роликовым опорам 7 опорных плит 6 на дублирующие валки. Полотнища резин при пропускании через валки, сжимаясь, склеиваются. Если сырая резина свежая, то поверхности смачивают бензином, а клей не наносят. Сдублированная резина от валков поступает на приемную плиту 10, также имеющую роликовые опоры. При поступлении на дублирование резины различной толщины изменяют зазор между дублирующими валками, перемещая скользящую опору // со звездочкой 12, подпружиненной пружиной 13, винтовым регулятором натяжения цепной передачи 14. Дублирующие валки имеют одинаковые на своих осях звездочки и приводятся одной цепью 15, поэтому имеют одинаковую скорость вращения. Винтовой регулятор натяжения цепной передачи необходим для изменения межцентрового расстояния между валками при одновременном их прижатии друг к другу с определенным регулируемым усилием, а пружина 13 - для экстренного кратковременного увеличения зазора между

ними. Па оси неподвижного дублирующего валка 9 напрессовано зубчатое колесо 16, воспринимающее усилие от шестерни 17, напрессованной на ось 18, и все это заключено в щеки 19, 20, позволяющие весь блок поворачивать вокруг оси валка 9 для изменения высоты установки оси рукоятки ручного привода 21. Конструкция оси 18 рукоятки позволяет закрепить на ней ведомый щкив, при этом не требуется натяжное устройство привода движителя, так как натяжение клиноременной передачи осуществляется изменением полож.ения оси 18 ведомого щкива.

Для создания равномерного давления по линии касания валков (фиг. 5) служит механизм изменения межцентрового расстояния между ними, состоящий из корпуса силового цилиндра 28, заключающего в себе пружину 27 или сжатый воздух, которые, воздействуя на поршень с толкателем 29, передают усилие на двуплечие рычаги 25, поворотные на осях 26, своими вилками через пальцы 24 пере1мещают подвижные ползуны 23 вместе с дублирующим валком. В момент, когда дублируемый материал по своей щирине имеет

различную толщину, давление но линии касания валков с резиной одинаковое.

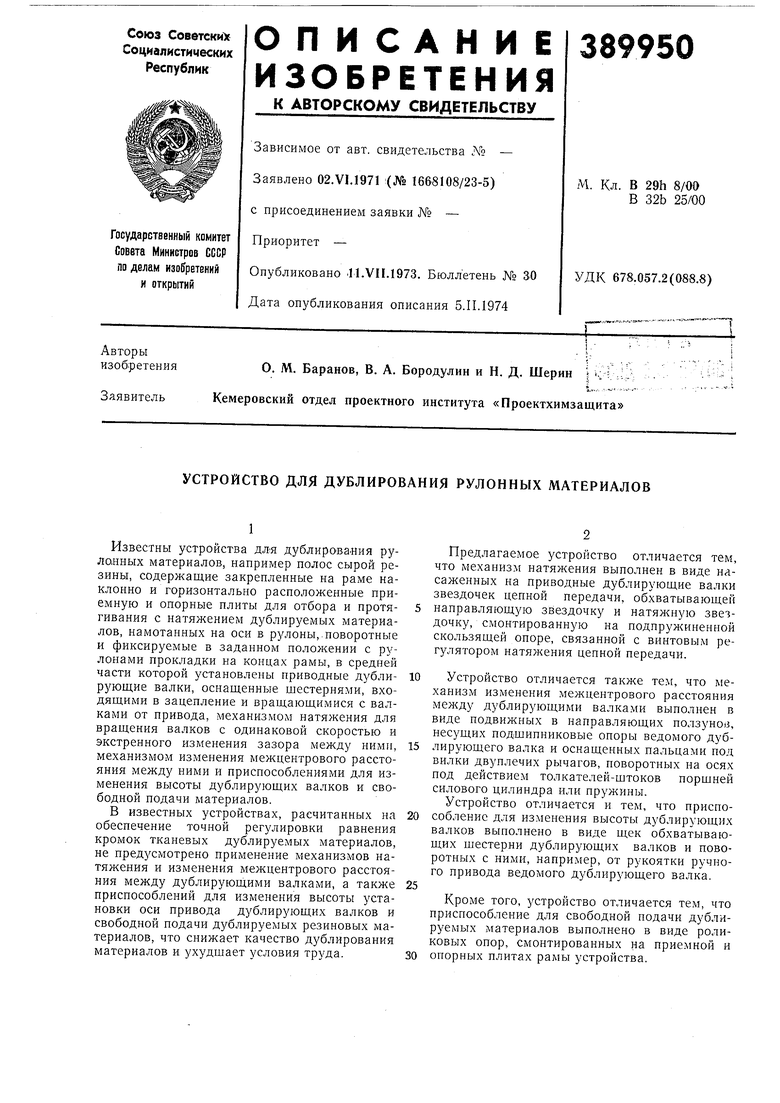

Предмет изобретения

1. Устройство для дублирования рулонных материалов, например полос сырой резины, содержащее закрепленные на раме наклонно и горизонтально расположенные приемную и опорные плиты для отбора и протягивания с

натял ением дублируемых материалов, намотанных на оси в рулоны, поворотные и фиксируемые в заданном положении с рулонами прокладки на концах рамы, в средней части которой установлены приводные дублирующие валки, оснащенные шестернями, входящими в зацепление и вращающимися с валками от привода, механизмом натяжения для вращения валков с одинаковой скоростью и экстренного изменения зазора между ними,

механизмом изменения межцентрового расстояния между ними и приспособлениями для изменения высоты дублирующих валков и свободной подачи материалов, отличающееся тем, что, с целью повыщения качества дублирования материалов и улучшения условий труда, механизм натяжения выполнен в виде насаженных на приводные дублирующие валки звездочек цепной передачи, обхватывающей направляющую звездочку и натяжную

звездочку, смонтированную на подпружиненНОИ скользящей опоре, связанной с винтовым регулятором натяжения цепной передачи.

2. Устройство по п. 1, отличающееся тем, что механизм изменения межцентрового расстояния между дублирующими валками выполнен в виде подвижных в направляющих ползунов, несущих подшипниковые опоры ведомого дублирующего валка и оснащенных пальцами под вилки двуплечих рычагов, поворотных на осях под действием толкателейщтоков порщней силового цилиндра или пружины.

3.Устройство по пн. 1, и 2, отличающееся тем, что приспособление для изменения высоты дублирующих валков выполнено в виде щек, обхватывающих шестерни дублирующих валков и поворотных с ними, например, от рукоятки ручного привода ведомого дублирующего валка.

4.Устройство по пп. 1-3, отличающееся тем, что приспособление для свободной подачи дублируемых материалов выполнено в виде роликовых опор, смонтированных на приемной и опорных плитах рамы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наложения наполнительного шнура на бортовые кольца | 1973 |

|

SU533329A3 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| АГРЕГАТ ДЛЯ ДУБЛИРОВАНИЯ СЕРДЕЧНИКОВ ТРАНСПОРТЕРНЫХ ЛЕНТ | 1966 |

|

SU216244A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU897347A1 |

| Устройство для транспортировки материала в виде кирпича для огнеупорной облицовки резервуара с отверстием и выступом | 1978 |

|

SU1176824A3 |

| Двухвалковая дробилка | 1979 |

|

SU902805A1 |

| Двухвалковая дробилка | 1986 |

|

SU1512652A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU946737A1 |

| Механизм подачи канатно-цепной пилы | 1980 |

|

SU935613A1 |

в7

1- по1-1 1-1

i i i

()

1 la

ш i i i ш

dij liiaiE ID (Ш E и Ш

ш (Ш1а(ш(ш

иОН 2

п r-i пI

1 (Ш El (Ш 1

U

Авторы

Даты

1973-01-01—Публикация