154) СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифениленов | 1977 |

|

SU704955A1 |

| Способ получения полифениленов | 1977 |

|

SU717086A1 |

| Способ получения карборансодержащих ацетофенов | 1975 |

|

SU526622A1 |

| Полифениленсульфиды с повышенной механической прочностью для конструкционных материалов и способ их получения | 1976 |

|

SU608817A1 |

| Полимеры фениленового типа для конструкционных материалов | 1989 |

|

SU1763448A1 |

| Бис-арил-о-карборан в качестве промежуточного продукта в синтезе полимеров полифениленового типа | 1980 |

|

SU869290A1 |

| Олигофенилены как связующие для термостойких конструкционных материалов | 1978 |

|

SU758750A1 |

| ДИАНГИДРИД 1,7-БИС-{4-[4- (3,4-ДИКАРБОКСИБЕНЗОИЛ)- ФЕНОКСИ]- БЕНЗОИЛ}-КАРБОРАНА В КАЧЕСТВЕ ПЛАСТИФИКАТОРА И УПРОЧНЯЮЩЕГО АГЕНТА ПРЕСС-ИЗДЕЛИЙ ИЗ ПОЛИИМИДОВ | 1991 |

|

RU2050360C1 |

| Способ получения аценафтиленсодержащих олигофениленов | 1981 |

|

SU994481A1 |

| -Нитрозоапетильные производные аминофенилкарборанов как мономер для синтеза термостойких полимеров | 1975 |

|

SU537599A1 |

1

Изобретение относится к технологии получения полифениленов, содержащих в цепи карборановое ядро, и может быть использовано в химическо промышленности, а полимеры - в качестве связующего для стеклопластиков и другихнаполненных пластиков, в клеевых композициях, фасонных изделиях и других изделиях специаль- ного назначения.

Известен способ получения полифениленов поликонденсацией ароматических соединений, содержащих ацетильные группы в среде органического растворителя при 0-200°С в присутствии кислотного катализатора и кетализирующего агента с последующе термообработкой полученных форполимеров при 200-500°C,.Cll.

Недостатком способа является низкая растворимость форполимеров и невысокая термостойкость полифениленов.

Целью изобретения является увеличение растворимости форполимеров и термостойкости продуктов.

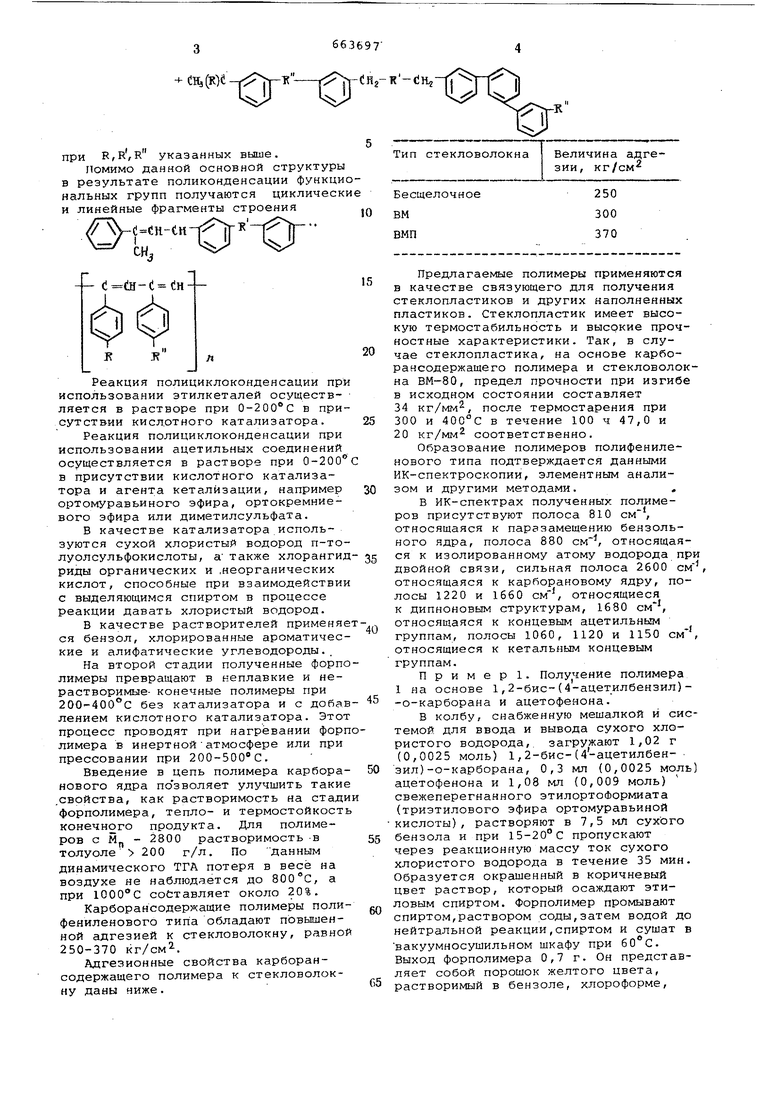

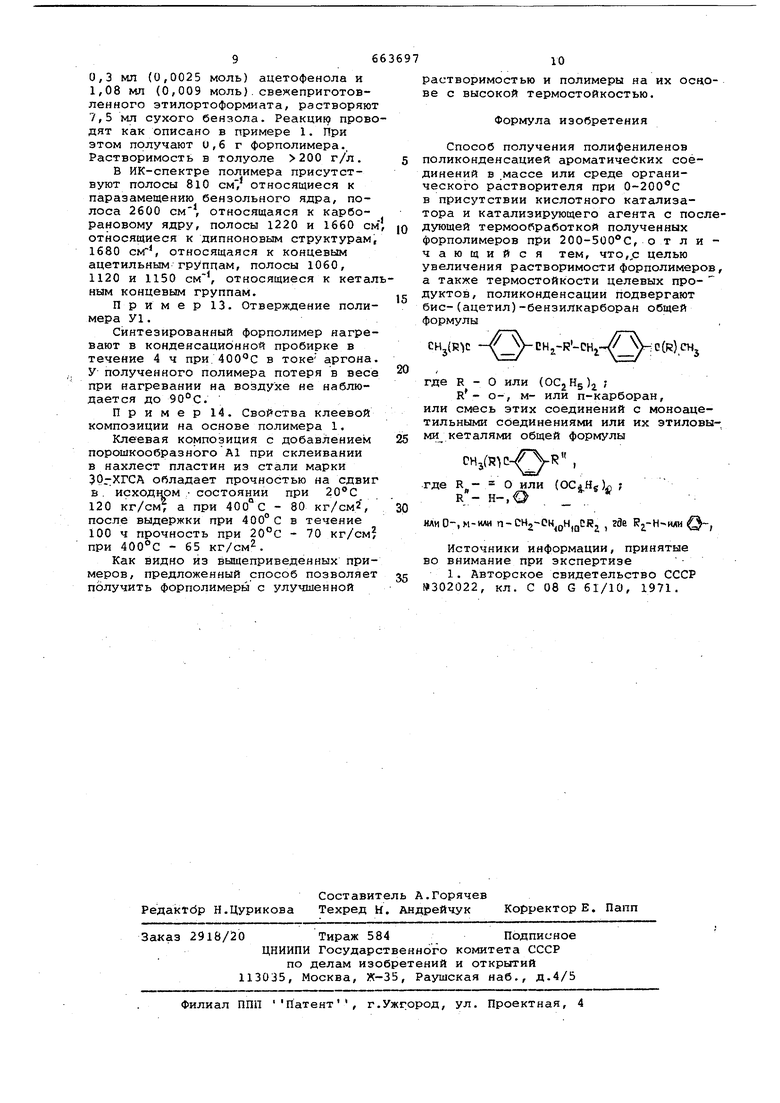

Эта цель достигается тем, что поликонденсации подвергают бис-(ацетил) -бензилкарборан общей формулы

i(ij(K) ; -| ::: СН2-к- CHj-ff -c. (Е) tKi ,|

где R - О или (OCjHg);

R- О-, м- или п-карборан, или смесь этих соединений с моноацетальными соединениями или их этиловыми кеталями общей формулы

,СНэ(к)С

где R или (OCjHs);

Н-,

или о-, м- или

n-CHj-CB.,Q Hjp CR;, где Rj,- Н- или Q

Синтез карборансодержащих полимеров на основе бис-(4-ацетилбензил)-о, м-, п-карборана и моноацетилариленов ИЛИ их этилкеталей проводится цвухстадийно.

На первой стадии за счет полицй :ло,конденсации ацетильных или кетальных групп получают плавкие и растворимые форполимеры по схеме при R,R,R указанных выше. Помимо данной основной структуры в результате поликонденсации функци нальных групп получаются циклическ и линейные фрагменты строения -с спчн- 1 t ( н- - Реакция полициклоконденсации пр использовании этилкеталей осуществляется в растворе при 0-200С в при сутствии кислотного катализатора. Реакция полициклоконденсации при использовании ацетильных соединений Осуществляется в растворе при 0-200 в присутствии кислотного катализатора и агента кеталйзации, например ортомуравьиного эфира, ортокремниевого эфира или диметилсульфата. В качестве катализатора.используются сухой хлористый водород п-то луолсульфокислоты, а также хлорангид РИДЫ органических и .неорганических кислот, способные при взаимодействии с выделяющимся спиртом в процессе реакции давать хлористый водород. В качестве растворителей применяе ся бензол, хлорированные ароматичес кие и алифатические углеводороды.. На второй стадии полученные форпо лимеры превращают в неплавкие и нерастворимые- конечные полимеры при 200-400°С без катализатора и с добав лением кислотного катализатора. Этот процесс проводят при нагревании форп лимера в инертнойатмосфере или при прессовании при 200-500°с. Введение в цепь полимера карборанового ядра позволяет улучшить такие .свойства, как растворимость на стади форполимера, тепло- и термостойкость конечного продукта. Для полимеров с Й - 2800 растворимость -в толуоле 200 г/л. По данным динамического ТГА потеря в весе на воздухе не наблюдается до , а при 1000°С составляет около 20%. Карборансодержащие полимеры полифениленового типа обладают повышенной адгезией к стекловолокну, равной 250-370 кг/см. Адгезионные свойства карборансодержащего полимера к стекловолокну даны ниже. Тип стекловолокна Величина адгезии, кг/см Бесщелочное ВМ Предлагаемые полимеры применяются в качестве связующего для получения стеклопластиков и других наполненных пластиков. Стеклопластик имеет высокую термостабильность и высокие прочностные характеристики. Так, в случае стеклопластика, на основе карбораясодержащего полимера и стекловолокна ВМ-80, предел прочности при изгибе в исходном состоянии составляет 34 кг/мм, после термостарения при 300 и 400°с в течение 100 ч 47,0 и 20 кг/мм соответственно. Образование полимеров полифениленового типа подтверждается данными ИК-спектроскопии, элементным анализом и другими методами.. В ИК-спектрах полученных полимеров присутствуют полоса 810 см , относящаяся к паразамещению бензольного ядра, полоса 880 см , относящаяся к изолированному атому водорода при двойной связи, сильная полоса 2600 , относящаяся к карборановому ядру, полосы 1220 и 1660 см , относящиеся к дипноновым структурам, 1680 см , относящаяся к концевым ацетильным группам, полосы 1060, 1120 и 1150 см, относящиеся к кетальным концевым группам. Пример 1. Получение полимера 1 на основе 1,2-бис-(4-ацетилбензил)-о-карборана и ацетофенона. В колбу, снабженную мешалкой и системой для ввода и вывода сухого хлористого водорода, загружают 1,02 г (0,0025 моль) 1, 2-бис-(4-ацетилбен- зил)-о-карборана, 0,3 мл (0,0025 моль) ацетофенона и 1,08 мл (0,009 моль) свежеперегнанного этилортоформиата (триэтилового эфира ортомуравьиной кислоты), растворяют в 7,5 мл сухого бензола и при 15-20°С пропускают через реакционную массу ток сухого хлористого водорода в течение 35 мин. Образуется окрашенный в коричневый цвет раствор, который осаждают этиовым спиртом. Форполимер промывают спиртом,раствором соды,затем водой до нейтральной реакции,спиртом и сушат в вакуумносушильном шкафу при 60 С. Выход форполимера 0,7 г. Он представляет собой порошок желтого цвета, растворимый в бензоле, хлороформе. хлорбензоле и в ряде других органических растворителей. Приведенная вязкость в хлороформе при 0,10 дл/г; М форполимера, определенная эбулиоскопическим в хлороформе, равна 2800. Температура текучести, определенная на пластинометре, 140-160 С. В ИК-спектре полимера присутствуют полоса 800 , относящаяся к паразамещению бензольного ядра, полоса 880 см7 относящаяся к изолированному атому водорода, сильная полоса 2600 см , относящаяся к карборановому ядру, полосы 1220 н 1660 см, относящиеся к дипноновым структурам, полоса 1680 см , относящаяся к кольцевым ацетильным группам полосы 1060, 1120 и 1150 см, относя щиеся к кетальным концевым группам. П р и м е р 2. Отверждение полимера I. Форполкмер, синтезированный как описано в примере 1, нагревают в конденсационной пробирке в течение 4 ч при в токе аргона. Получаю порошок коричневого цвета. У полу,ченного полимера по данньал динамичес кого ТГй. потеря в весе при нагревании на воздухе не наблюдается до .ВОО Форполимер можно перерабатывать методом прессования. 0,85 г форполимера помещают в пресс-форму, нагревают до 400°С, выдерживают в открыто пресс-форме 20 мин и прессуют при удельной нагрузке 12 кг/см, после чего температуру поднимают до и затем охлаждают пресс-форму пЪд давлением. Получают черную, твердую блестящую таблетку . . При 450с дефо мации отвержденного полимера составляет около 15%. Пример 3. Испытание полимера на прочность. 25%-ным раствором карборансодержащего полимера в хлороформе пропиты вают отожженную стеклоткань бесщелоч ного алюмоборсиликатного состава марки ВМ-и сушат на вйздухе. Затем пропитанную ткань прессуют при посте пенном подъеме температуры (2-3 ч) до и при удельном давлении 20 кг/см. Полученный стеклопластик имеет высокую термостабильность и высокие прочностные характеристики. Предел прочности при изгибе стеклопластика в исходном состоянии 34 кг/мм после термостарения при 300 и в тече ние 100 ч 47 и 20 ftr/MM соответствен но. Полученные результаты показывают возможность создания конструкционного материала, рабочая температура которого составляет 300-400с. Пример 4. Получение полимер И на основе 1,2-бис-{4-ацетилбензил -о-карборана. В колбу, снабженную мешалкой, сис темой для ввода и вывопа сухого хло ристого водорода, загружают 1,02 г (0,0025 моль) 1,2-бис-(4-ацетилбензил)-о-карборана формулы -tHj-Tssr- ССН, Q/ 0,085 мл (0,007 моль) свежеперегнанного этилортоформиата растворяют в 7,5 мл сухого бензола в 4 мл сухого ТГФ. Реакцию проводят как описано в примере 1. При этом получают 0,61 г форполимера. Приведенная вязкость в хлороформе при 0,07 дл/г. Растворимость в толуоле 200 г/л. Температура текучести, определенная на пластометре, 160-180с. В ИК-спектре полимера присутствуют полоса 880 см, относящаяся к изолированному атому водорода при двойной связи, полоса 810 см , относящаяся к паразамещению бензольного ядра, сильная полоса 2600 см, относящаяся в карбораибвому ядру, полосы 1220 и 1660 см, относящиеся к дипноновым структурам, полоса 1680 см, относящаяся к концевым ацетильным группам, полосы 1060, 1120 и 1150 относящиеся к концевым метильным группам. Пример 5. Отверждение полимера П. Форполимер, синтезированный как опи сано в примере 4, нагревают в конденсационной пробирке в течение 4 ч при 400°С в токе аргона. Получают порошок коричневого цвета. У полученного полимера по данным динамического ТГА потеря в весе не наблюдается до 900°С. Пример 6. Получение полимера Ш на основе 1,2-бис-(4-ацетилбензил)-о-карборана и 4-ацетилбензил-о-карборана. В колбу,снабженную мешалкой, системой для ввода и вывода сухого хлористого водорода, загружают 2 г (0,005 моль) 1,2-бис-(4-ацетилбензил)-о-карборана формулы СМгСCCHr( 0/ 1,6 г (0,005 моль) 4-ацетилбензил-6-карборана формулы dHj do -V/- Иг 0,9 мл (0,007 моль) свежеприготовленного этилортоформиата и затем растворяют в 20,2 мл сухого бензола и8 мл сухого ТГФ. Реакцию проводят как описано в примере 1. При этом получают 2,6 г форполимера желтого цвета. Приведенная вязкость в хлороформе при 25°С 0,1 дл/г. Растворимость в толуоле 200 г/л. В ИК-спектре полимера присутству полоса 810 см , относящаяся к паразамещению бензольного ядра, сильная полоса 260 см , относящаяся к карборановому ядру, полосы 1220 и 1660 CMS относящиеся к катальным концевым группам. Пример. Отверждение полимэра 111. Форполимер, синтезированный как описано в примере 6, нагревают в кон денсационной пробирке в течение 4ч при в токе аргона. Получают порошок коричневого цвета. У полученного полимера, по данным динамического ТГА, потеря в весе при нагревании на воздухе не наблюдается до 750°С. Примере. Псзлучение полимера 1У. на основе 1,2-бис-(4-ацетилбензил)-м-карборана и 4-ацетилбензи -м-карборана. В колбу, снабженную мешалкой, си темой для ввода и вывода сухого хло ристого водорода, загружают 2 г ( моль) 1,2-бис {4-ацетилбензил)-м-карборана формулы («3 o J;X-«iHj (;в,он,„ С tH j-X С О сн3 1,6 (0,005 моль) 4-ацетилбензил-мкарборана формулы (iJ1(G-U(,y ,оН, 0,9 мл (0,0072 моль) свежеприготовленного этилортоформиата, растворяю 20,2 мл сухого бензола. Реакцию проводят как описано в примере 1. При этом получают 2,5 г полимера желтого цвета. Приведенная вязкость равна 2200. Растворимость в толуоле 200 г/л. Температура текучести 100-110°С. Найдено 32,578% для элементарного звена -CH -R-CHjВычислено 34,306%. В ИК-спектре полимера присутству полоса 810 см, относящаяся к паразамещению бензольного ядра, сильная полоса 2600 , относящаяся к карбораяовому ядру, полосы 1220 и 1660 см , относящиеся кдипноновым, структурам, 1060 и 1120 см , относящ ся к катальным концевым группам. П р и м е р 9. Отверждение поли мера 1У. Форполимер, синтезированный как описано в примере 8, нагревают в ко денсационной пробирке в течение 4 ч при в токе аргона. Получают порошок коричневого цвета. У полученного полимера, по данным динамич кого ТГА, потеря в весе при нагрева НИИ на воздухе до 900°С не наблюдается . Примерю. Получение полимера V на основе этилкеталей 1,2-бис-(4-ацетилбензил)-м-карборана и ацетофенона. В колбу, снабженную мешалкой, системой для ввода и вывода сухого хлористого водорода, загружают 3,2 г (0,006 моль) этилкеталя 1,2-бис-(4-ацетилбензил) -м-карборана формулы .C(OCjHs)jCHj CHjlOC H I C CHjb,,H,CCH, 1,12 мл (0,006 моль) этилкеталя ацетофенола формулы 3( у) , растворяют в 17,2 мл сухого бензола. Реакцию проводят как описано в примере 1. При этом получают 2,5 г полимера желтого цвета. М,, форполимера, определенная эбулиоскопически в хлороформе, равна 1880. Растворимость в толуоле 200 дл/г. Температура текучести, определенная на пластометре, 100-110°С. Найдено,% 22,058 для элементного звена f VeHr-H-ш, Вычислено, %22,828. В ИК-спектре полимера присутствуют полоса 810 см, относящаяся к паразамещению бензольного ядра, сильная полоса 2600 , относящаяся к карборановому ядру, полосы 1220-1660 см относящиеся к дипноновым структурам, 1600 , относящиеся к концевым ацетальным группам и полосы 1060, 1120 и 1150 см , относящиеся к кетальйым концевым группам. Пример 11. Отверждение полимера У. Форполимер, синтезированный как описано в примере 10, нагревают в конденсационной пробирке в течение 4 ч при 4QOc в токе аргона. Получают порошок коричневого цвета. Полученный полимер по данным динамического ТГА начинает терять в весе при нагревании на воздухе при 750°С. Потеря в весе при 1000°С составляет всего лишь около 20%. Пример 12.Получение полимера У1 на основе 1,2-бис-(4-ацетилбензил)п-карборана и ацетофенола. В колбу, снабженную мешалкой и сисемой для ввода и вывода сухого хлористого водорода, загружают 1,02 г (0,0025 моль) 1, 2-бис-(4-ацетилбензил)-п карборана формулы eHjCoY/AV-ciijCXО Н)СН5- -coCH3 --// / 0,3 мл (0,0025 моль) ацетофенола и 1,08 МП (0,009 моль). свежеприготовленного этилортоформиата, растворяю 7,5 мл сухого бензола. Реакци19 пров дят как описано в примере 1. При этом получают 0,6 г форполимера., Растворимость в толуоле 200 г/л. В ИК-спектре полимера присутствуют полосы 810 см , относящиеся к параэамещению бензольного ядра, полоса 2600 см , относящаяся к карборановому ядру, полосы 1220 и 1660 с относящиеся к дипноновым структурам 1680 CMS относящаяся к концевым ацетильным группам, полосы 1060, 1120 и 1150 см, относящиеся к кетал ным концевым группам. Пример 13. Отверждение поли мера У1. Синтезированный форполимер нагре вают в конденсационной пробирке в течение 4 ч при. 400С в токе аргона У полученного полимера потеря в вес при нагревании на воздухе не наблюдается до 90°С. Пример 14. Свойства клеевой композиции на основе полимера 1. Клеевая композиция с добавлением порошкообразного А1 при склеивании в нахлест пластин из стали марки ЗР-ХГСА обладает прочностью на сдвиг в. исходном состоянии при 20°С 120 кг/см, а при 400° С - 80 кг/см2, после выдержки при 400°С в течение 100 ч прочность при 20°С - 70 кг/см при - 65 кг/см. Как видно из вышеприведенных примеров, предложенный способ позволяет получить форполимеры с улучшенной 10 растворимостью и полимеры на их основе с высокой термостойкостью. Формула изобретения Способ получения полифениленов поликонденсацией ароматических соединений в массе или среде органического растворителя при 0-200 С в присутствии кислотного катализатора и катализирующего агента с последующей термообработкой полученных форполимеров при 200-500 С, о т л и чающийся тем, что,,с целью увеличения растворимости форполимеров, а также термостойкости целевых про- дуктов, поликонденсации подвергают бис-(ацетил)-бензилкарборан общей формулы ПН j-R -CHj--vljV С(15),% где R - О или (OCjHgJj, / R- О-, м- или п-карборан, или смесь этих соединений с моноацетильными соединениями или их этиловыми кет ал ями общей формулы СНз(Н Сгде О или (OCiHg) ; R« гт ИАиО-,м-иАи n-CHj-CH jjH gCRj , гЗе К -н-ихн Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 302022, кл. С 08 G 61/10, 1971.

Авторы

Даты

1979-05-25—Публикация

1977-01-14—Подача