1

Изобретение касается термической обработки изделий.

В известном устройстве для индукционного нагрева изделий, содержащем индуктор и фиксирующий ролик € механизмом его перемещения невозможна закалка криволинейных .поверхностей тел вращения.

Цель изобретения - обеспечить качество закалки криволинейных новерхностей за счет сохранения зазора между индуктором и закаливаемой поверхностью.

Достигается это тем, что механизм перемещения выполнен в виде микрометрического винта и зубчатых горизонтальпой и вертикальных реек, а индуктор связан с вертикальными рейками для синхронного повторения перемещений ролика.

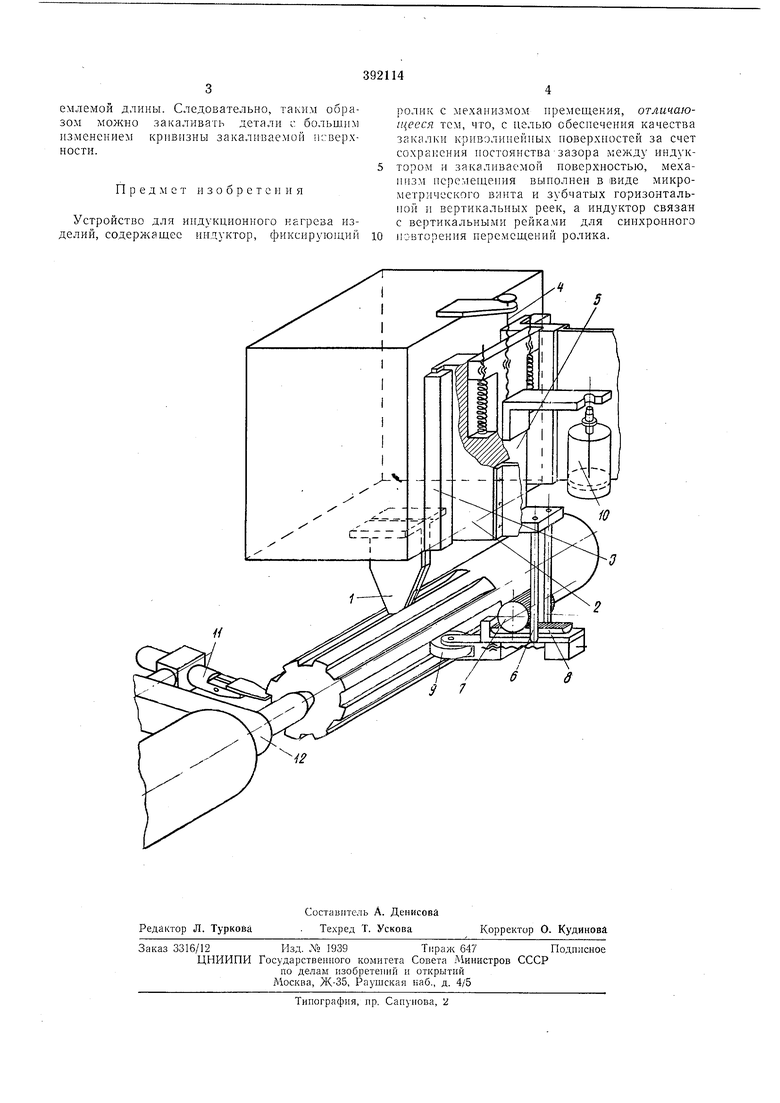

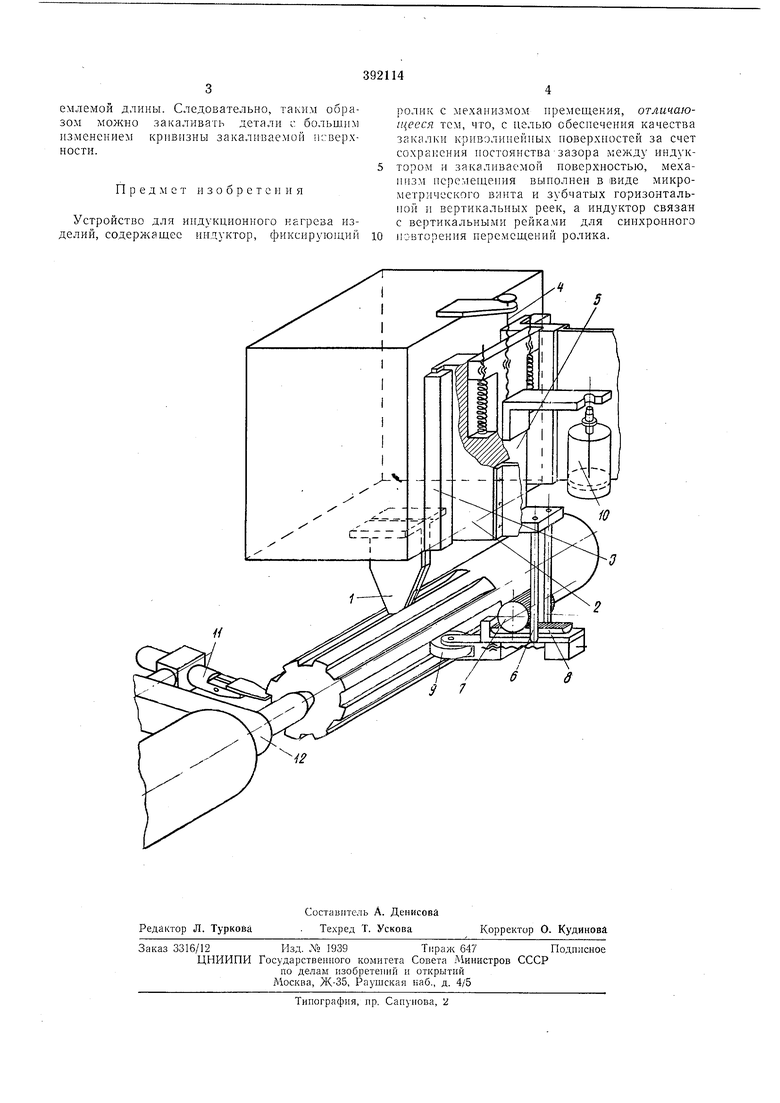

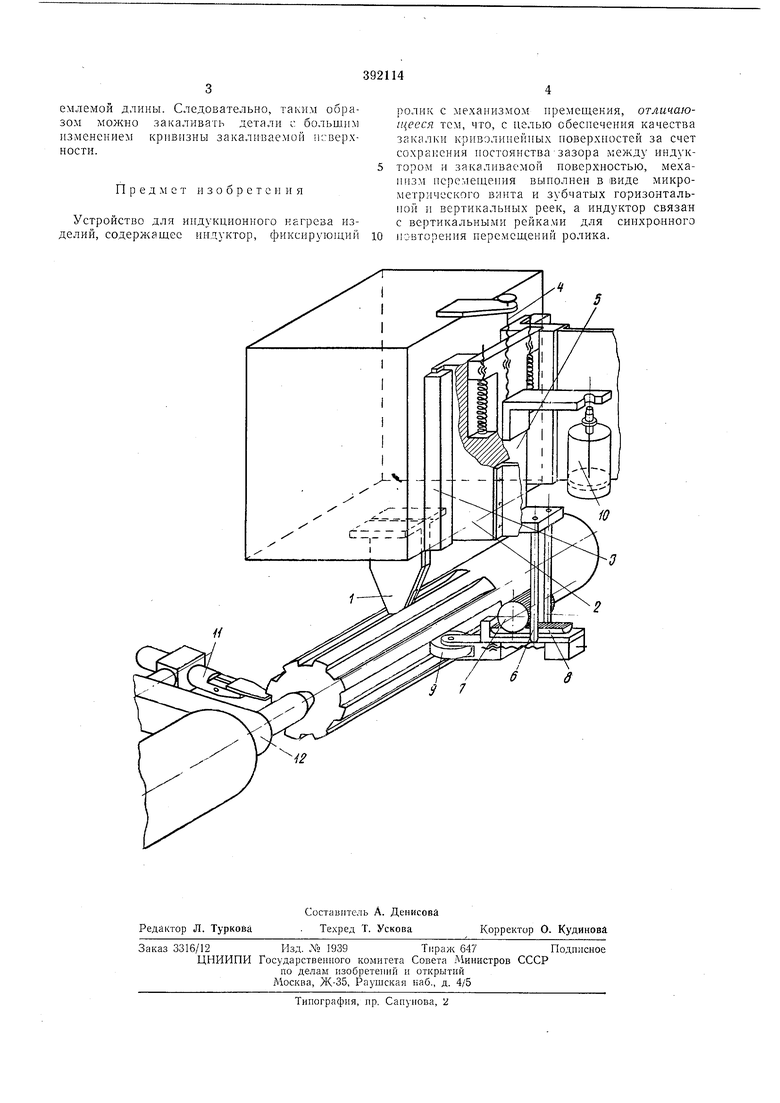

На чертеже изображено предлагаемое устройство.

Высокочастотный трансформатор с индуктором 1, имеющий вертикальное перемещение и закрепленный на основании 2, при помощи направляющих 3 связан микрометрическим винтом 4 с ползуном 5, имеющим две щтангирейки 6, которые находятся в зацеплении с блок-щестерней 7. Блок щестерня 7 связана одновременно с рейкой-штангой 8, несущей сменный фиксирующий ролик 9.

На основании 2 закреплен пневмоцилиндр 10, поднимающий закалочную головку с индуктором J и отводящий фиксирующий ролик 9 в начале и в конце закалочного поста.

Конструкция механизма деления позволяет быстро и точно нроизводить наладку станка. Делительный палец 11 закрепляют на водиле 12, установленном сооспо с деталью, и поворачивают на определенный угол относительно оси. Угол поворота делительного пальца может быть изменен в широком дианазоне

(в нашем случае О-70°) с точностью до 1°.

Угол поворота регулируют микрометрическим винтом, передвигающим подвижный унор, который уменьшая или увеличивая свободный ход между рычагами, закрепленными

на одной оси, уменьщает или увеличивает угол поворота делительного пальца.

В итоге фиксирующий ролик 9 может свободно перемещаться в радиальной плоскости относительно закаливаемой детали и жестко

1связан через микрометрический винт со штангой-рейкой 8, находящейся в зацеплении с двумя рейками, расположенными в другой плоскости. Эти рейки жестко связаны с закалочной головкой и передают все перемещеняя фиксирующего ролика по закаливаемой поверхности на индуктор /. Это сохраняет псстоянство зазора между индуктором и закаливаемой поверхностью в больщом диапазоне, равном длине штанги-рейки, которая может

быть изготовлена любой конструктивно при

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционного нагрева изделий | 1974 |

|

SU502050A2 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| Станок для закалки зубчатых изделий | 1974 |

|

SU556188A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2003 |

|

RU2232822C1 |

| Станок для контурной закалки шестерен | 1976 |

|

SU633915A1 |

| СПОСОБ ИНДУКЦИОННОЙ КОНТУРНОЙ ЗАКАЛКИ ДЕТАЛЕЙ ФАСОННОГО ПРОФИЛЯ | 1971 |

|

SU290924A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

Авторы

Даты

1973-01-01—Публикация