1

Изобретение относится к области обработки металлов резанием.

В основном авт. св. № 288586 описан способ хонингования легких и малогабаритных деталей, например, вилок карданных валов.

В описываемом способе с целью одновременного хонингования отверстий в нескольких крупногабаритных и тяжелых деталях, не имею.щих точных базовых поверхностей, например, в сварных карданных валах каждая заготовка устанавливается на опорный нож зоной, расположенной непосредственно около нижнего обрабатываемого отверстия, а выступающая часть заготовки поддерживается подвижным противовесом таким образом, что заготовка получает возможность поворота в вертикальной плоскости и ориентации по входящему в обрабатываемые отверстия хону.

С целью снижения усилий для поворота заготовки 1при ориентации по хону, ось обрабатываемых отверстий смещается на угол 1-3° в сторону, противоположную направлению поворота заготовки под действием силы тяжести.

Обработка сориентированной по хону заготовки ведется в зафиксированном при помощи следящих упоров положении.

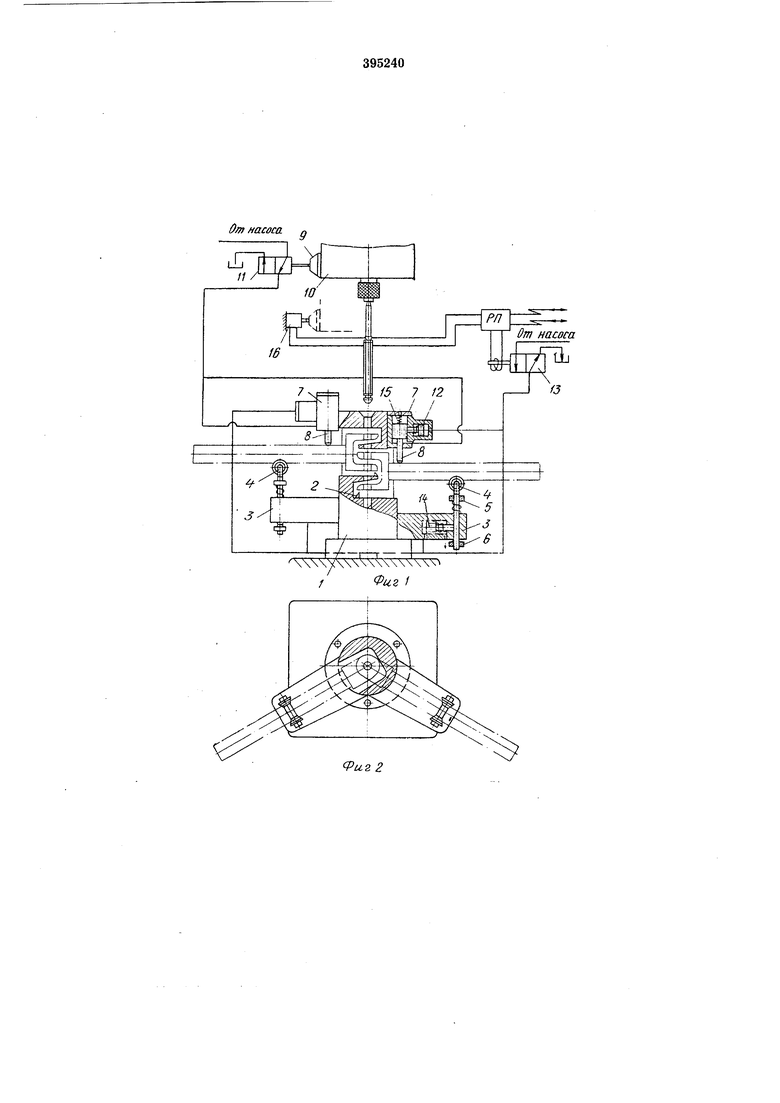

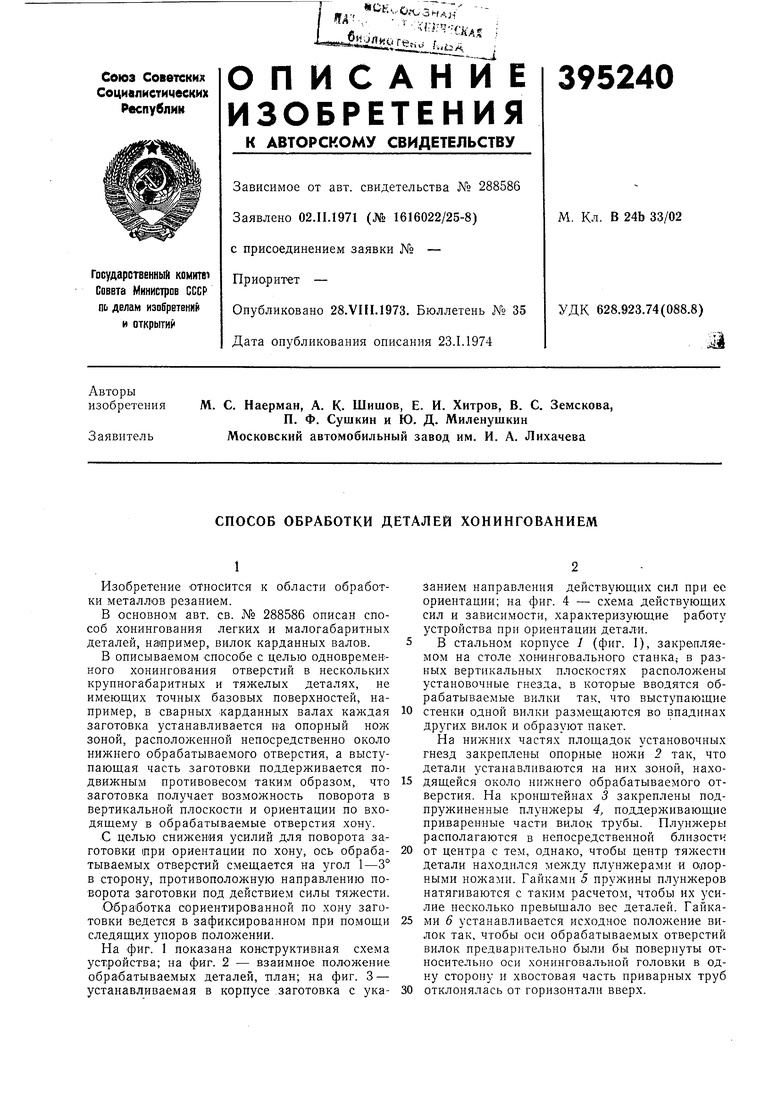

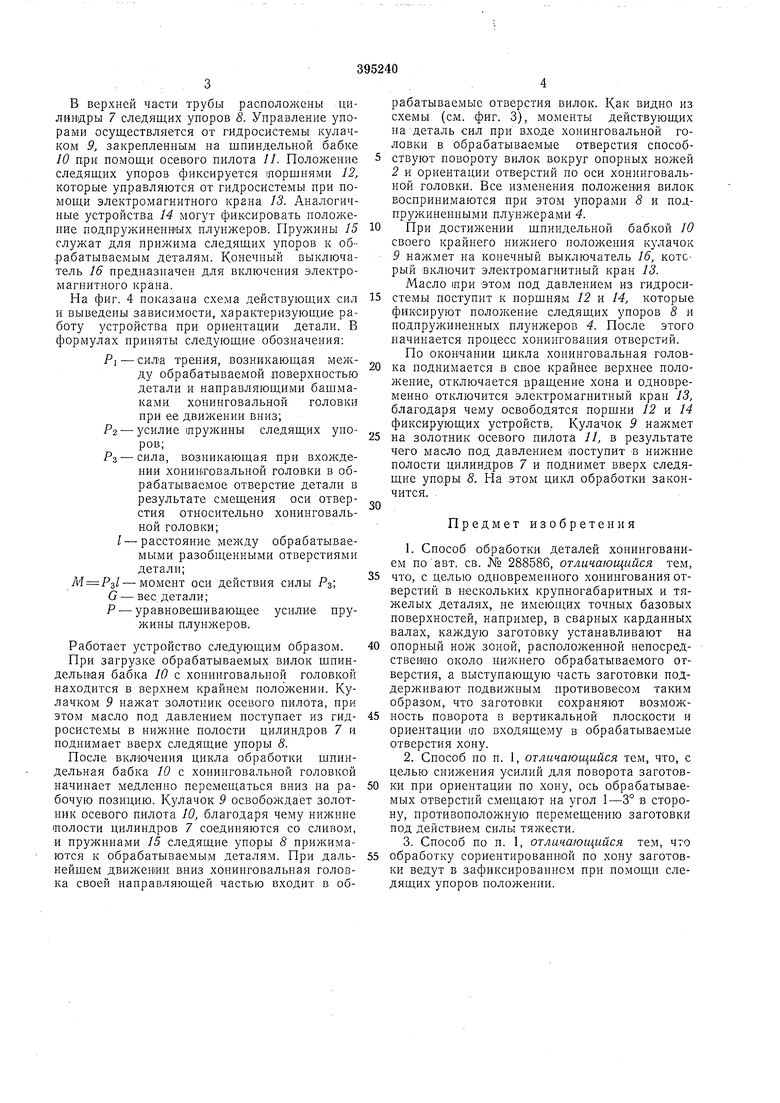

На фиг. 1 показана конструктивная схема устройства; на фиг. 2 - взаимное положение обрабатываемых деталей, влан; на фиг. 3 - устанавливаемая в корпусе заготовка с указанием направления действующих сил при ее ориентации; на фиг. 4 - схема действующих сил и зависимости, характеризующие работу устройства при ориентации детал-и.

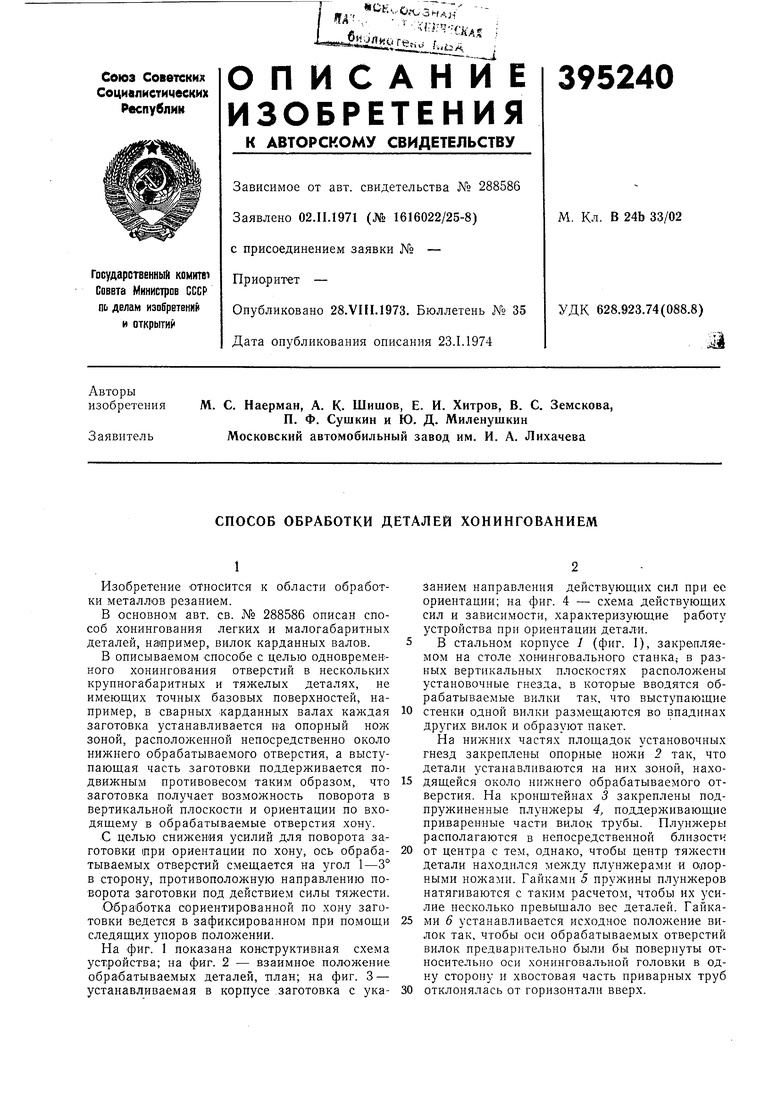

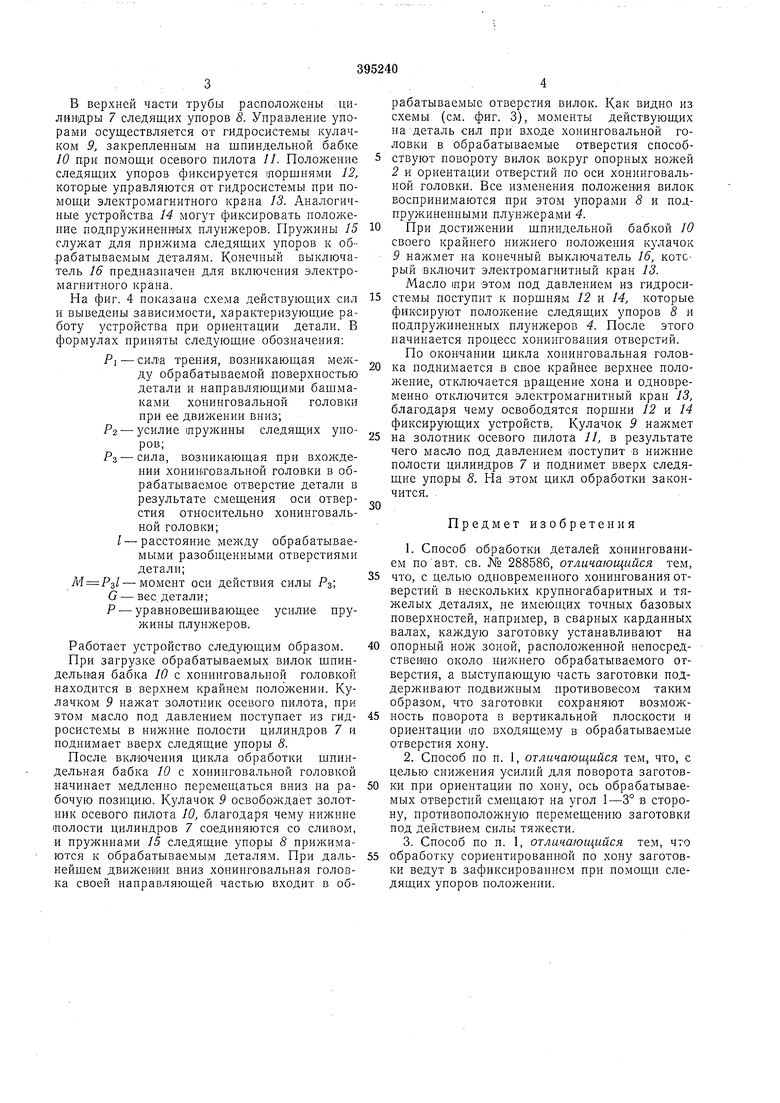

В стальном корпусе 1 (фиг. 1), закрепляемом на столе хонинговального станка; в разных вертикальных плоскостях расположены установочные гнезда, в которые вводятся обрабатываемые вилки так, что выступающие

стенки одной вилки размещаются во впадинах других вилок и образуют пакет.

На нижних частях площадок установочных гнезд закреплены опорные ножи 2 так, что детали устанавливаются на них зоной, находящейся около обрабатываемого отверстия. На кронщтейнах 3 закреплены подпружиненные плунжеры 4, поддерживающие приваренные части вилок трубы. Плунжеры располагаются в непосредственной близости

от центра с тем, однако, чтобы центр тяжести детали находился между плунжерами и опорными . Гайками 5 пружины плунжеров натягиваются с таким расчетом, чтобы их усилие несколько превыщало вес деталей. Гайками 6 устанавливается исходное положение вилок так, чтобы оси обрабатываемых отверстий вилок предварительно были бы повернуты относительно оси хонинговальной головки в одну сторону и хвостовая часть приварных труб

отклонялась от горизонтали вверх.

В верхней части трубы расположены цилиндры 7 следящих упоров 8. Управление упорами осуществляется от гидросистемы кулачком Я закрепленным на шпиндельной бабке 10 п,ри помощи осевого пилота //. Положение следящих упоров фиксируется шоршнями 12, которые управляются от гидросистемы при помощи электромагнитного крана 13. Аналогичные устройства 14 могут фиксировать положение подпружиненных плунжеров. Пружины 15 служат для прижима следящих упоров к обрабатываемым деталям. Конечный выключатель 16 предназначен для включения электромагнитного крана.

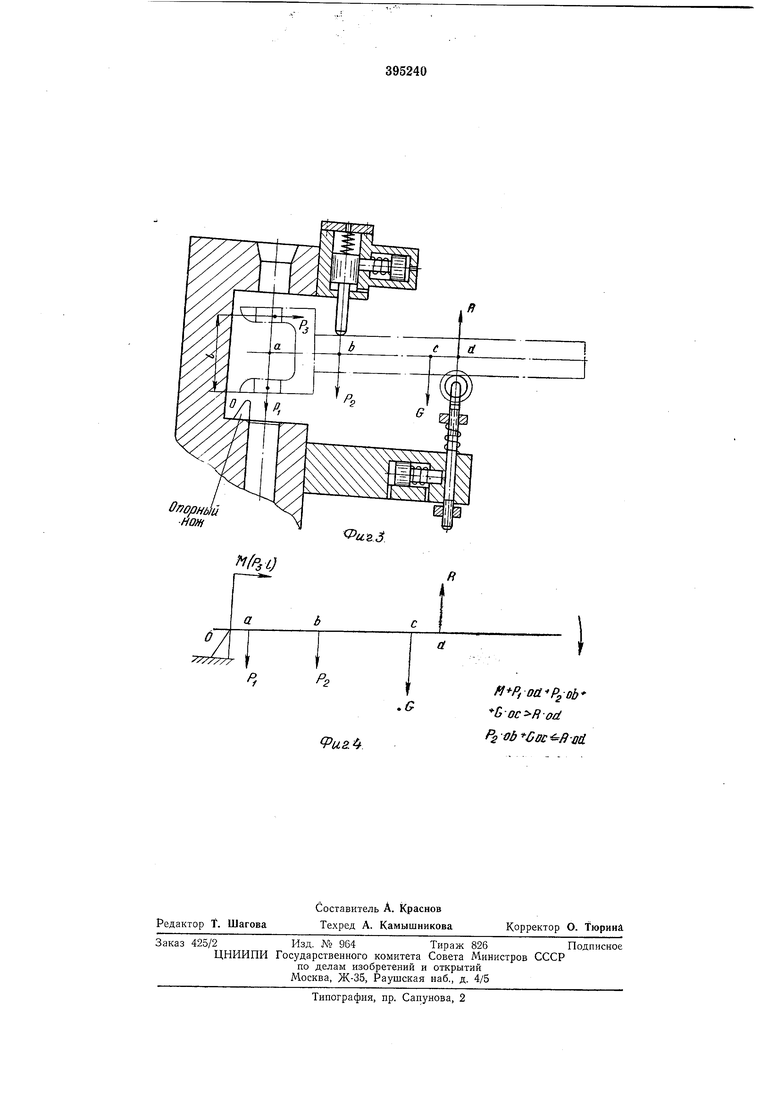

На фиг. 4 показана схема действующих сил и выведены зависимости, характеризующие работу устройства при ориентации детали. В формулах приняты следующие обозначения:

PI-сила трения, возникающая между обрабатываемой .поверхностью детали н направляющими бащмаками хонинговальной головки при ее движении вниз;

Рг- усилие иружины следящих упоров;

РЗ-сила, возникающая при вхождении хонин1говальной головки в обрабатываемое отверстие детали в результате смещения оси отверстия относительно хонинговальной головки;

/ - расстояние между обрабатываемыми разобщенными отверстиями детали; Л1 Рз/ - момент оси действия силы РЗ;

G - вес детали;

Р - уравновешивающее усилие пружины плунжеров.

Работает устройство следующим образом.

При загрузке обрабатываемых вилок шпиндельвая бабка 10 с хонинговальной головкой находится в верхнем крайнем положении. Кулачком 9 нажат золотник осевого пилота, при этом масло под давлением поступает из гидросистемы в нижние полости цилиндров 7 и поднимает вверх следящие упоры 8.

После включения цикла обработки шпиндельная бабка 10 с хонинговальной головкой начинает медленно перемещаться вниз на рабочую позицию. Кулачок 9 освобождает золотник осевого пилота 10, благодаря чему нижние 1ПОЛОСТИ цилиндров 7 соединяются со сливом, и пружипами 15 следящие упоры 8 прижимаются к обрабатываемым деталям. При дальнейшем движении вниз хонинговальная головка своей направляющей частью входит в обрабатываемые отверстия вилок. Как видно из схемы (см. фиг. 3), моменты действующих на деталь сил при входе хонинговальной головки в обрабатываемые отверстия способствуют повороту вилок вокруг опорных ножей 2 и ориентации отверстий по оси хонинговальной головки. Все изменения положения вилок воспринимаются при этом упора.ми 8 и подпружиненными плунжерами 4.

При достижении шпиндельной бабкой 10 своего крайнего нижнего положения кулачок 9 нажмет на конечный выключатель 16, который включит электромагнитный кран 13. Масло 1при это.м под давлением из гидросистемы поступит к поршням 12 и 14, которые

фиксируют поло кепие следящих упоров 8 и

подпружиненных плунжеров 4. После этого

начинается процесс хонингования отверстий.

По окончании цикла хонинговальная головка поднимается в свое крайнее верхнее положение, отключается вращение хона и одновременно отключится электромагнитный кран 13, благодаря чему освободятся поршни 12 и 14 фиксирующих устройств. Кулачок 9 нажмет

на золотник осевого пилота 11, в результате чего масло под давлением поступит в нижние полости цилиндров 7 и поднимет вверх следящие упо.ры 8. На этом цикл обработки закончится. Предмет изобретения

1.Способ обработки деталей хонингованием по авт. св. № 288586, отличающийся тем,

что, с целью одновремеиного хонингования отверстий в нескольких крупногабаритных и тяжелых деталях, не имеющих точных базовых поверхностей, например, в сварных карданных валах, каждую заготовку устанавливают на

опорный нож зоной, расположенной непосредственио около нижнего обрабатываемого отверстия, а выступающую часть заготовки поддерживают подвижным противовесом таким образом, что заготовки сохраняют возможность поворота в вертикальной плоскости и ориентации ino входящему в обрабатываемые отверстия хону.

2.Способ по п. 1, отличающийся тем, что, с целью снижения усилий для поворота заготовки при ориентации по хону, ось обрабатываемых отверстий смещают на угол 1-3° в сторону, противоположную перемещению заготовки под действием силы тяжести.

3.Способ по п. 1, отличающийся тем, что обработку сориентированной по хону заготовки ведут в зафиксированном при помощи следящих упоров положении.

От насоса

uz 2

OffopHUu

HOfH

)

и.гЗ

R

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОСЕВОГО ХОНИНГОВАНИЯ | 1971 |

|

SU313646A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| ЗУБОХОНИН ПОВАЛЬНЫЙ СТАНОК | 1970 |

|

SU268870A1 |

| БИБЛИОТК;;-:;А | 1973 |

|

SU365242A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Хонинговальная головка | 1980 |

|

SU973321A1 |

| Устройство для измерения отверстийВ пРОцЕССЕ ХОНиНгОВАНия | 1979 |

|

SU806385A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1966 |

|

SU178708A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1966 |

|

SU214323A1 |

| Устройство для хонингования длинномерных цилиндров | 1988 |

|

SU1604576A1 |

P2

fPua

od

P206 CO ff-Od

Авторы

Даты

1973-01-01—Публикация