1

Известны станки для доводки конических отверстий в деталях, закрепленных в приспособлении с возможностью вращепия относительно собственной оси, коническим притиром, получающим вращательное и осевое возвратно-поступательное движения.

Предлагаемый станок отличается от известных тем, что приспособление с деталью шар 1ирпо установлено а оси с возможностью поворота в плоскости, перпендикулярной к оси инструментального шпинделя, и связано с корпусом станка посредством упругого элемента, действующего в иаправлепии перемещения подвижного приспособления.

Это позволяет повысить точность и увеличить производительности обработки за счет съема металла как в период контакта по всей поверхности конуса, так и в период контакта по образующей.

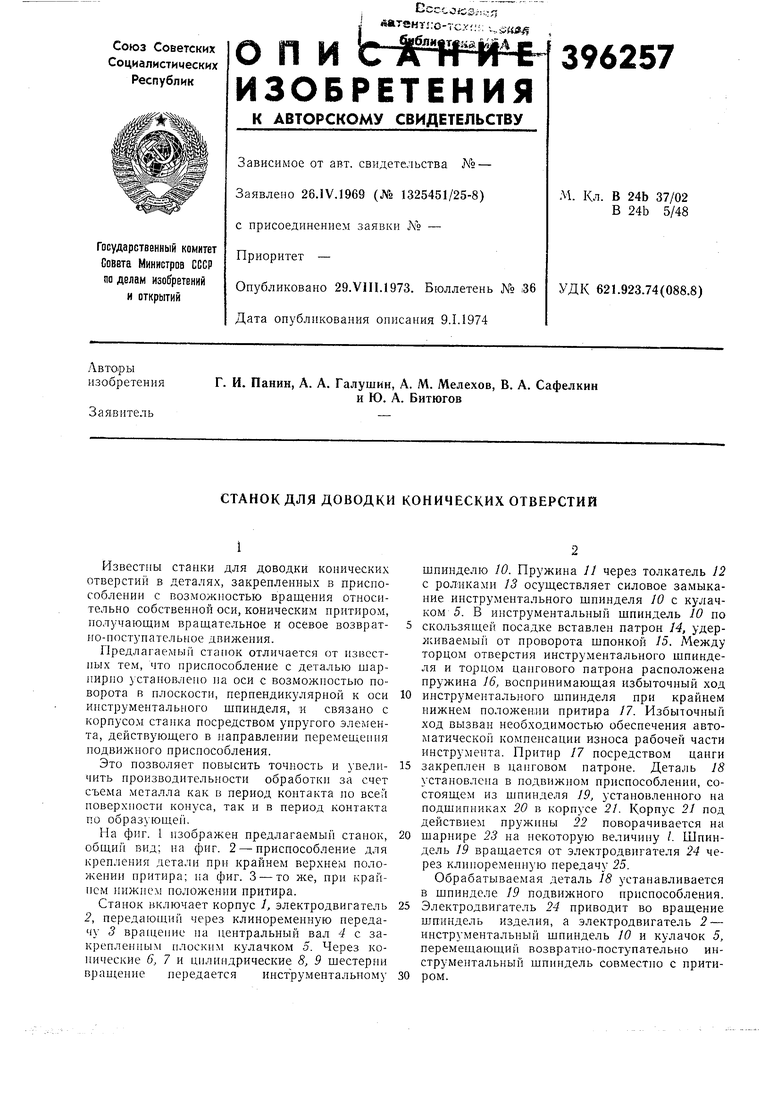

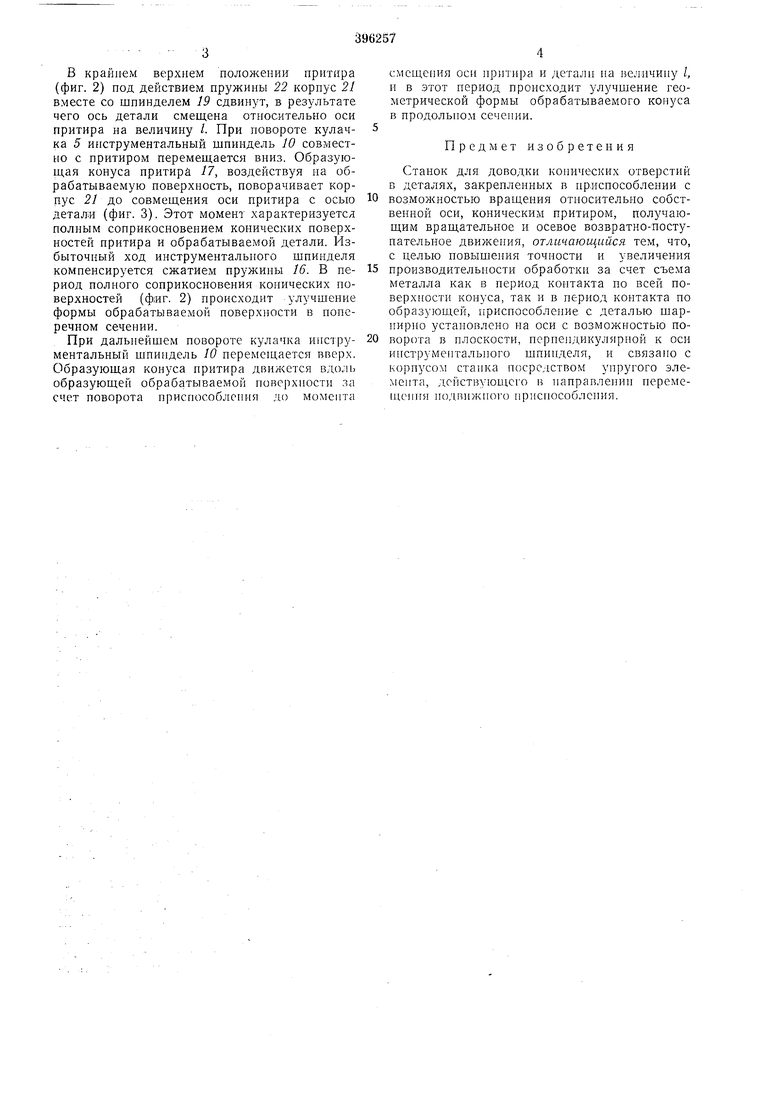

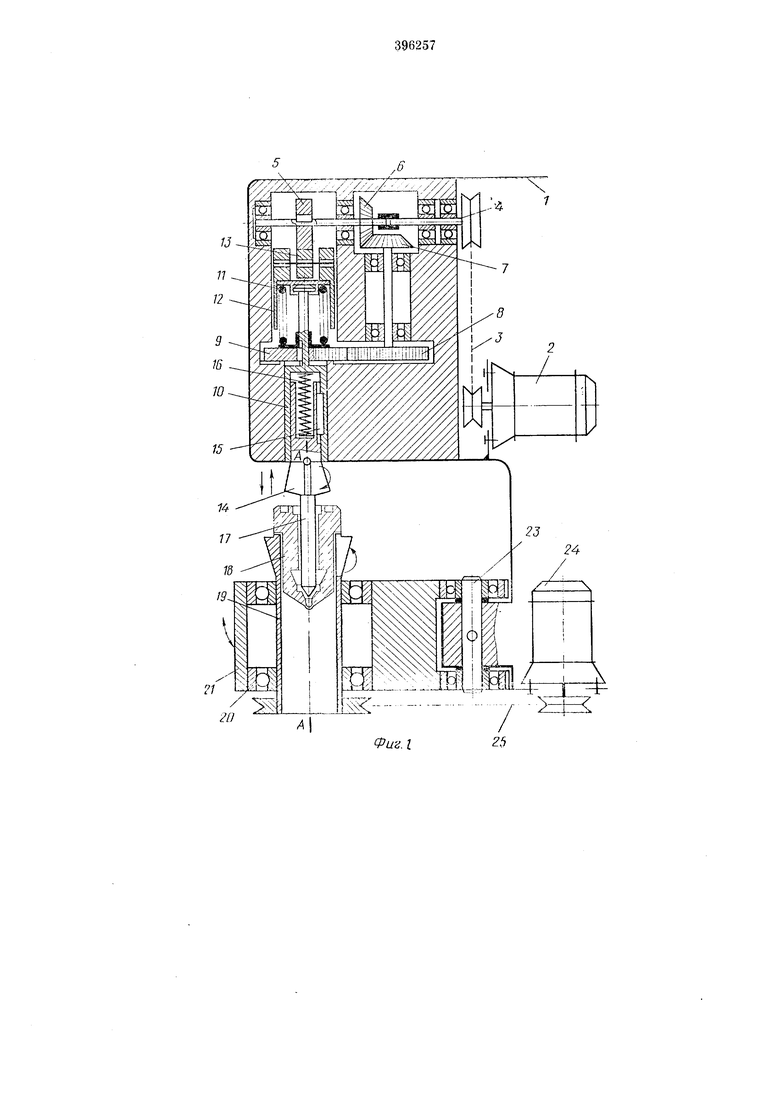

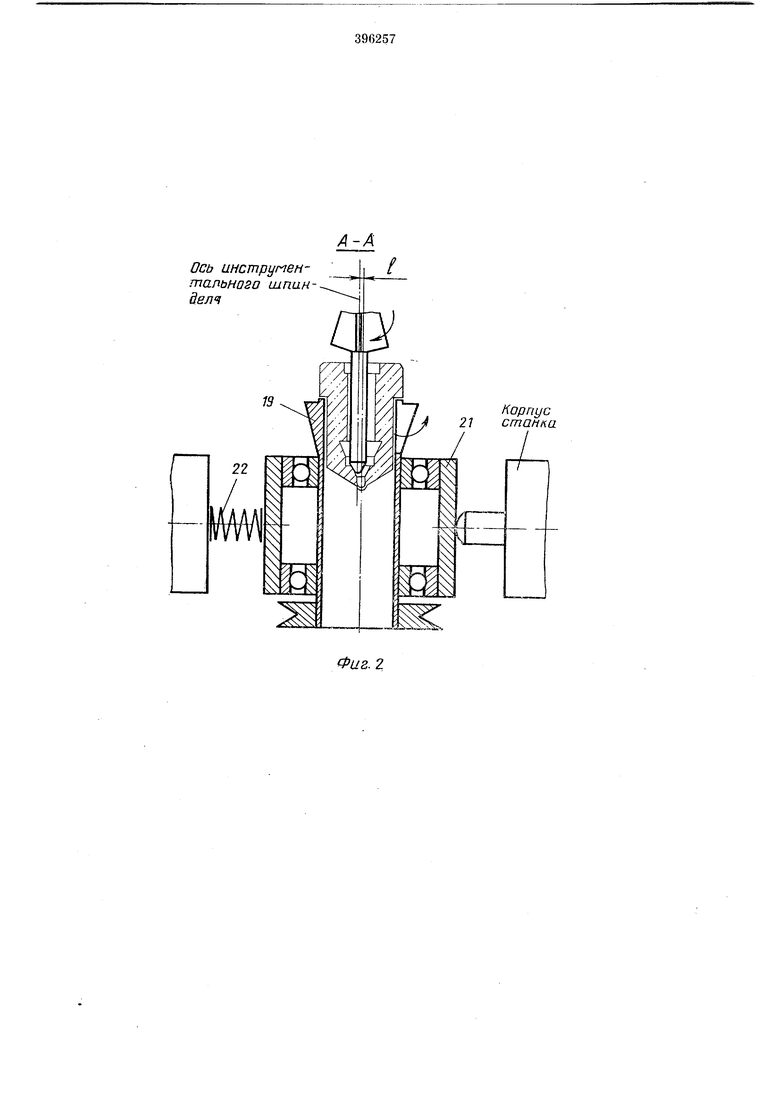

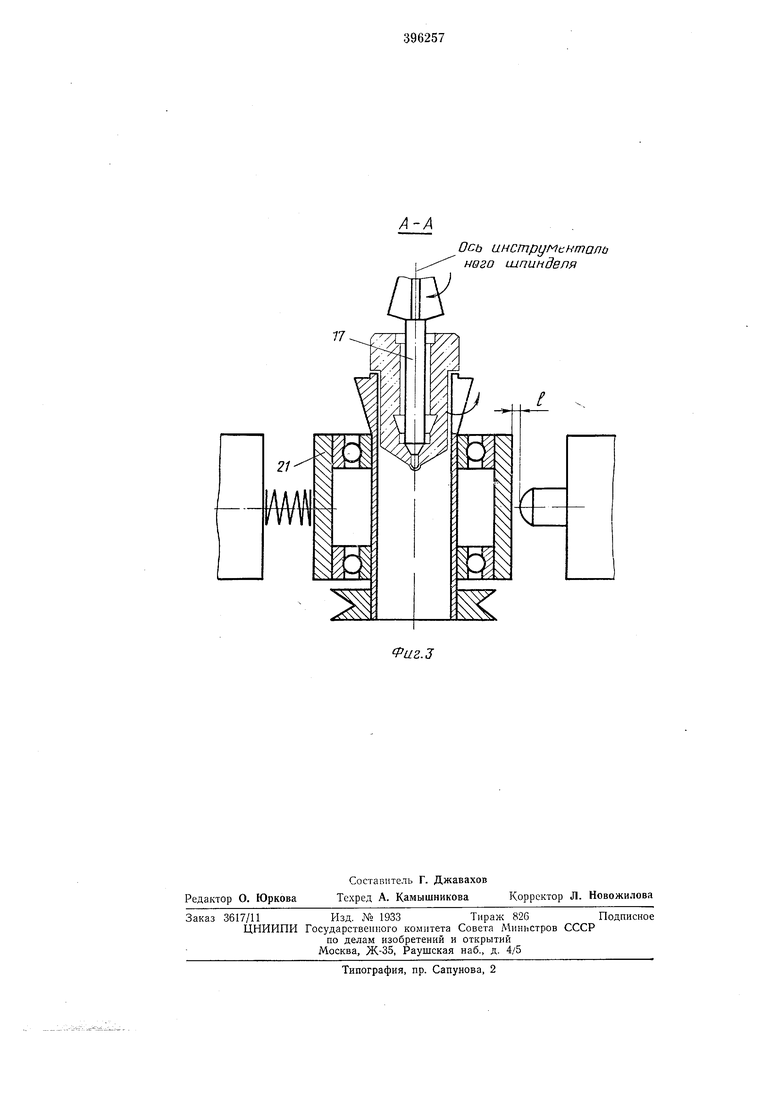

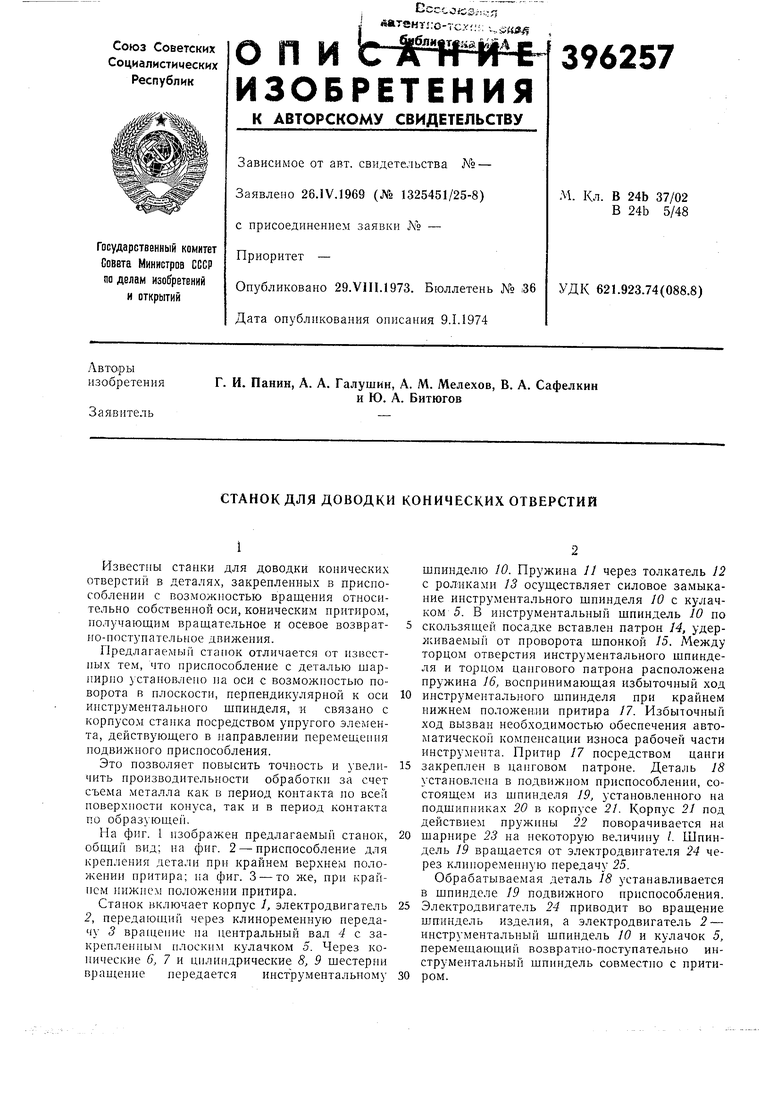

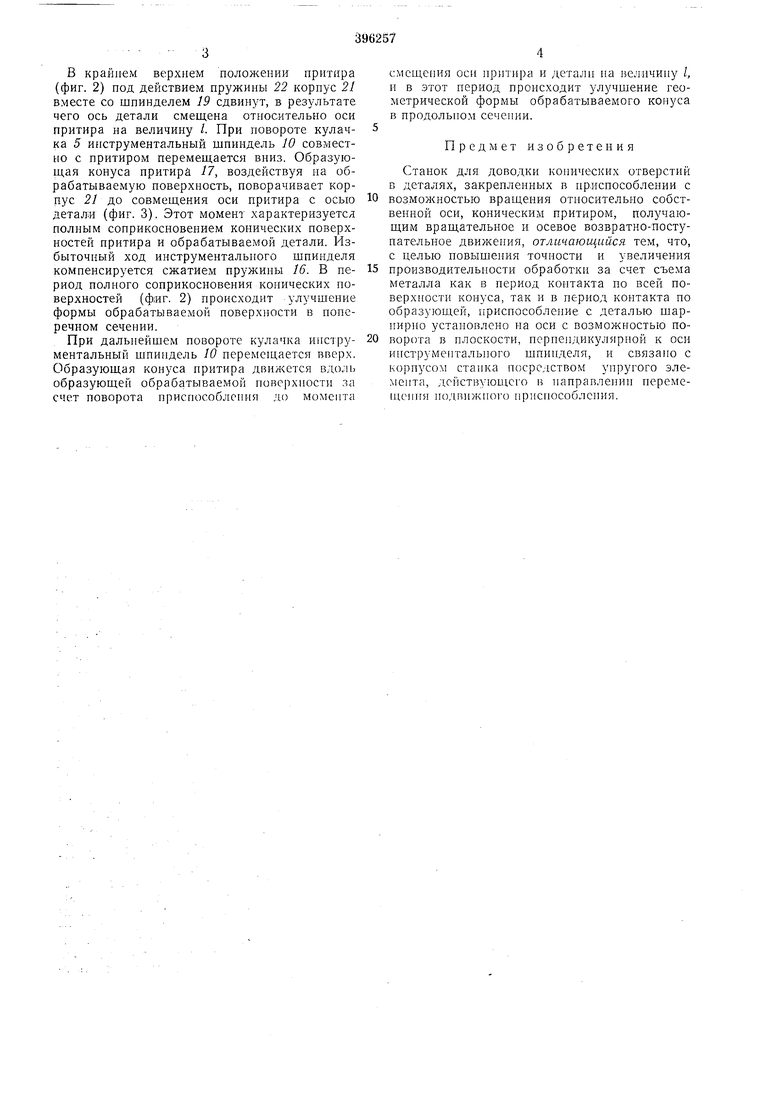

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - приспособление для крепления детали при крайнем верхнем положепии притира; на фиг. 3 - то же, при крайнем нижнем положении притира.

Станок включает корпус 1, электродвигатель 2, передаюн,ий через клиноременную передачу 3 вран1,епие на пентральиый вал 4 с закрепленным плоским кулачком 5. Через конические 6, 7 и цилиндрические 8, 9 щестерни вран;ение передается инструментальному

2

шпинделю 10. Пружина 11 через толкатель 12 с роликами 13 осуществляет силовое замыкание инструментального щпинделя 10 с кулачком 5. В инструментальный шпиндель 10 по скользящей посадке вставлен патрон 14, удерживаемый от проворота шпонкой 15. Между торцом отверстия инструментального шпинделя и торцом цангового патрона расположена пружина 16, воспрннимающая избыточный ход

инструментального шпинделя при крайнем нижнем положении притира 17. Избыточный ход вызван необходимостью обеспечения автоматической компепсации износа рабочей части инструмента. Притир 17 посредством цанги

закреплен в цанговом патроне. Деталь 18 установлена в подвижном приспособлении, состоящем из щпинделя 19, установленного на подщипниках 20 в корпусе 21. Корпус 21 под действием пружины 22 поворачивается на

щариире .2с на некоторую величину I. Шпиндель 19 вращается от электродвигателя 24 через клиноременную нередачу 25.

Обрабатываемая деталь 18 устанавливается в шпинделе 19 подвижного приспособления.

Электродвигатель 24 приводит во вращение шпиндель изделия, а электродвигатель 2 - инструментальный щпиндель 10 и кулачок 5, перемещающий возвратно-поступательно инструментальный щпиндель совместно с притиром.

- 3

В крайнем верхнем положении прнтнра (фиг. 2) под действием пружины 22 корнус 21 вместе со шпинделем 19 сдвинут, в результате чего ось детали смещена относительно оси притира на величину /. При повороте кулачка 5 инструментальный шпиндель 10 совместно с притиром перемещается вниз. Образующая конуса притира 17, воздействуя на обрабатываемую поверхность, поворачивает корпус 21 до совмещения оси притира с осью детали (фиг. 3). Этот момент характеризуется полным соприкосновением конических поверхностей притира и обрабатываемой детали. Избыточный ход инструментального шпинделя компенсируется сжатием пружины 16. В период полного соприкосновения конических поверхностей (фиг. 2) происходит улучшение формы обрабатываемой поверхности в поперечном сечении.

При дальнейшем повороте кулачка инструментальный шпиндель 10 переме1цается вверх. Образующая конуса нритира движется вдоль образующей обрабатываемой поверхности за счет поворота приспособления до момента

смещения осн притира и детали на величину /, и в этот период происходит улучшение геометрической формы обрабатываемого конуса

в продольном сечении.

Предмет изобретения

Станок для доводки конических отверстий в деталях, закрепленных в нриспособлении с

возможностью вращения относительно собственной оси, коническим притиром, получающим вращательное и осевое возвратно-поступательное движения, отличающийся тем, что, с целью повышения точности и увеличения

производительности обработки за счет съема металла как в нериод контакта но всей поверхности конуса, так и в период контакта по образующей, приспособление с деталью шариирно установлено на оси с возможностью поворота в плоскости, перпендикулярной к оси инструментального шпинделя, и связано с корпусом станка посредством упругого элемента, дойствуюш,его в направлении перемещения нодпижпого Г1р11способле1шя.

/J

-2E&

2f

Ось инструпентального шпин-делч

/С

13

Р //Л

/ //

19 /

Корпус

21 станка

т

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| Многошпиндельный станок для доводки отверстий | 1960 |

|

SU142911A1 |

| Станок для доводки конических поверхностей | 1977 |

|

SU715303A1 |

| Станок для доводки коническихОТВЕРСТий | 1979 |

|

SU818836A1 |

| Устройство для доводки цилиндрических поверхностей | 1977 |

|

SU891379A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

Фиг. 2

Ось инструмкнтали него шпинделя

иг.З

Авторы

Даты

1973-01-01—Публикация