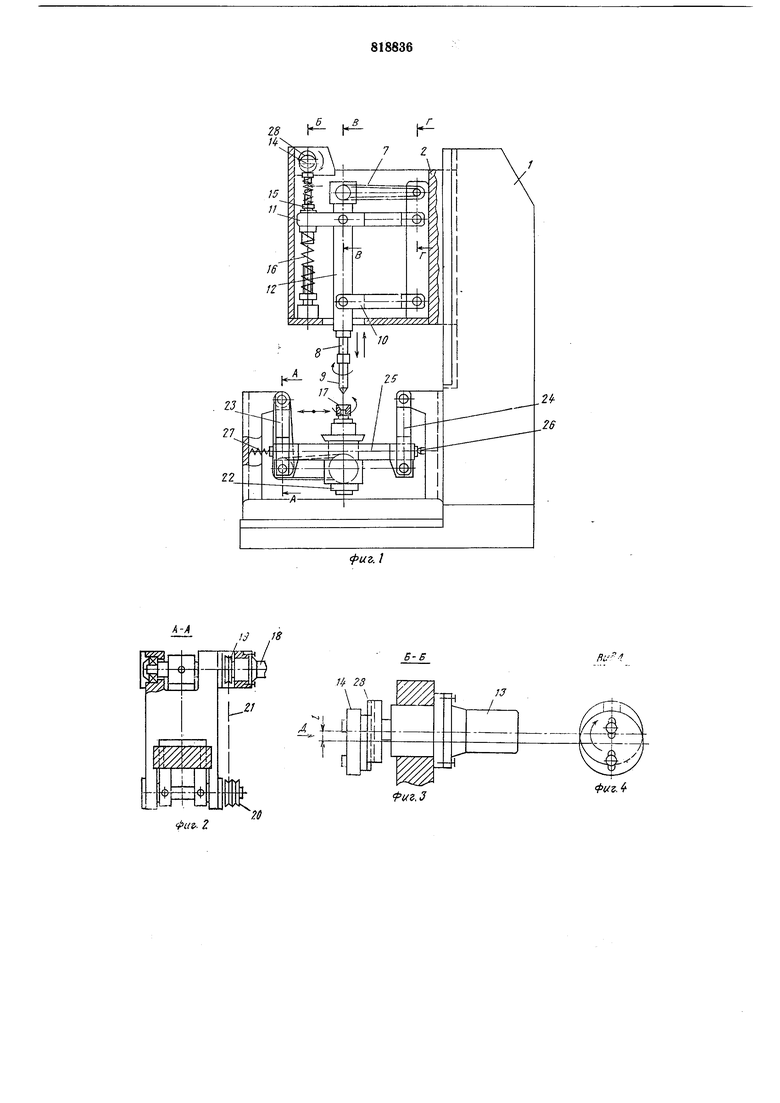

тальной головки может изменяться регулировкой эксцентриситета, для чего эксцентрик 14 имеет возможность перемещаться относительно стуцицы 28.

Станок работает следующим образом.

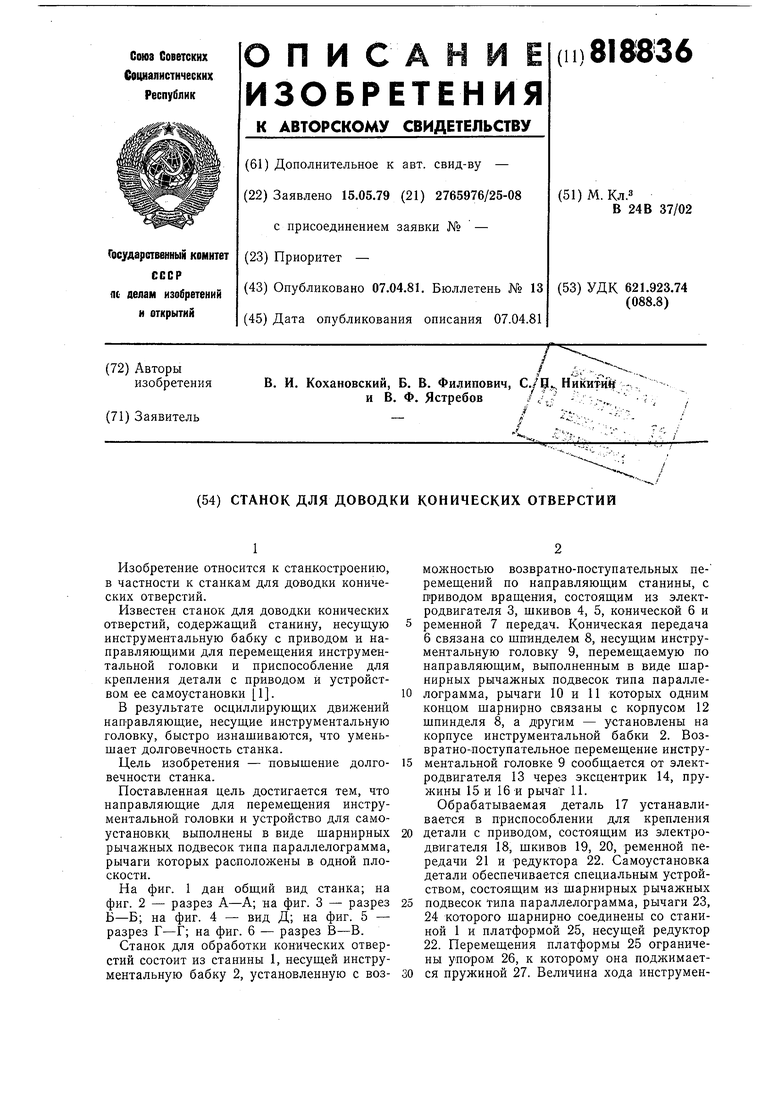

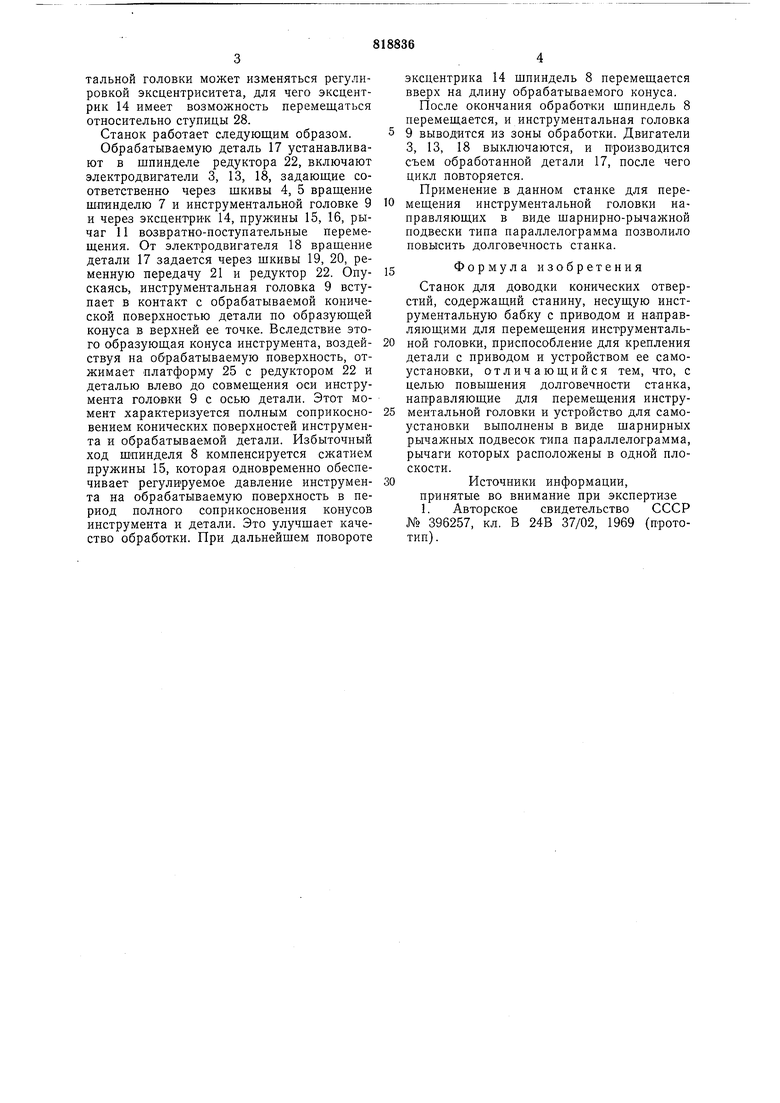

Обрабатываемую деталь 17 устанавливают в щпинделе редуктора 22, включают электродвигатели 3, 13, 18, задающие соответственно через щкивы 4, 5 вращение шпинделю 7 и инструментальной головке 9 и через эксцентрик 14, пружины 15, 16, рычаг 11 возвратно-поступательные перемещения. От электродвигателя 18 вращение детали 17 задается через щкивы 19, 20, ременную передачу 21 и редуктор 22. Опускаясь, инструментальная головка 9 вступает в контакт с обрабатываемой конической поверхностью детали по образующей конуса в верхней ее точке. Вследствие этого образующая конуса инструмента, воздействуя на обрабатываемую поверхность, отжимает платформу 25 с редуктором 22 и деталью влево до совмещения оси инструмента головки 9 с осью детали. Этот момент характеризуется полным соприкосновением конических поверхностей инструмента и обрабатываемой детали. Избыточный ход Щцинделя 8 компенсируется сжатием пружины 15, которая одновременно обеспечивает регулируемое давление инструмента на обрабатываемую поверхность в период полного соприкосновения конусов инструмента и детали. Это улучшает качество обработки. При дальнейщем повороте

эксцентрика 14 шпиндель 8 перемещается вверх на длину обрабатываемого конуса.

После окончания обработки шпиндель 8 перемещается, и инструментальная головка 9 выводится из зоны обработки. Двигатели 3, 13, 18 выключаются, и производится съем обработанной детали 17, после чего цикл повторяется.

Применение в данном станке для перемещения инструментальной головки направляющих в виде шарнирно-рычажной подвески типа параллелограмма позволило повысить долговечность станка.

Формула изобретения

Станок для доводки конических отверстий, содержащий станину, несущую инструментальную бабку с приводом и направляющими для перемещения инструментальпой головки, приспособление для крепления детали с приводом и устройством ее самоустановки, отличающийся тем, что, с целью повышения долговечности станка, направляющие для перемещения инструментальной головки и устройство для самоустановки выполнены в виде шарнирных рычажных подвесок типа параллелограмма, рычаги которых расположены в одной плоскости.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 396257, кл. В 24В 37/02, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство для хонингования конических поверхностей | 1987 |

|

SU1495084A1 |

| Внутридоводочный станок | 1981 |

|

SU967780A1 |

| Агрегатный станок | 1985 |

|

SU1333540A1 |

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 1973 |

|

SU396257A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Станок для механической обработки | 1987 |

|

SU1512707A1 |

| Устройство для доводки деталей | 1976 |

|

SU878532A1 |

Iff 23

. U

Д -,-i

Гф26

фиг-. 2

A.

Б-в

/J

фигЛ

«g.J

г-г

В-8

ff /

Авторы

Даты

1981-04-07—Публикация

1979-05-15—Подача