1

Изобретение относится к области термической обработки деталей с пагревом токами высокой частоты.

Известен станок для закалки цилиндрических изделий токами высокой частоты, содержащий закалочное устройство, включающее трансформатор и сменный индуктор, механизмы крепления и вращения деталей в горизонтальном и вертикальном положениях.

Однако в условиях индивидуального и мелкосерийного производства такой станок характеризуется низкой производительностью.

Предлагаемый станок отличается тем, что механизмы крепления и вращения деталей в горизонтальном и вертикальном положениях установлены на раздельных рабочих позициях станка, а закалочное устройство установлено на подвижной части механизма вертикального перемещения, вмонтированного в двухкоордннатиые салазки, и содержит механизм поворота, обеспечивающий установку закалочного устройства поочередно на каждую рабочую позицию.

Это позволяет повысить коэффициент загрузки станка и расширить номенклатуру закаливаемых деталей.

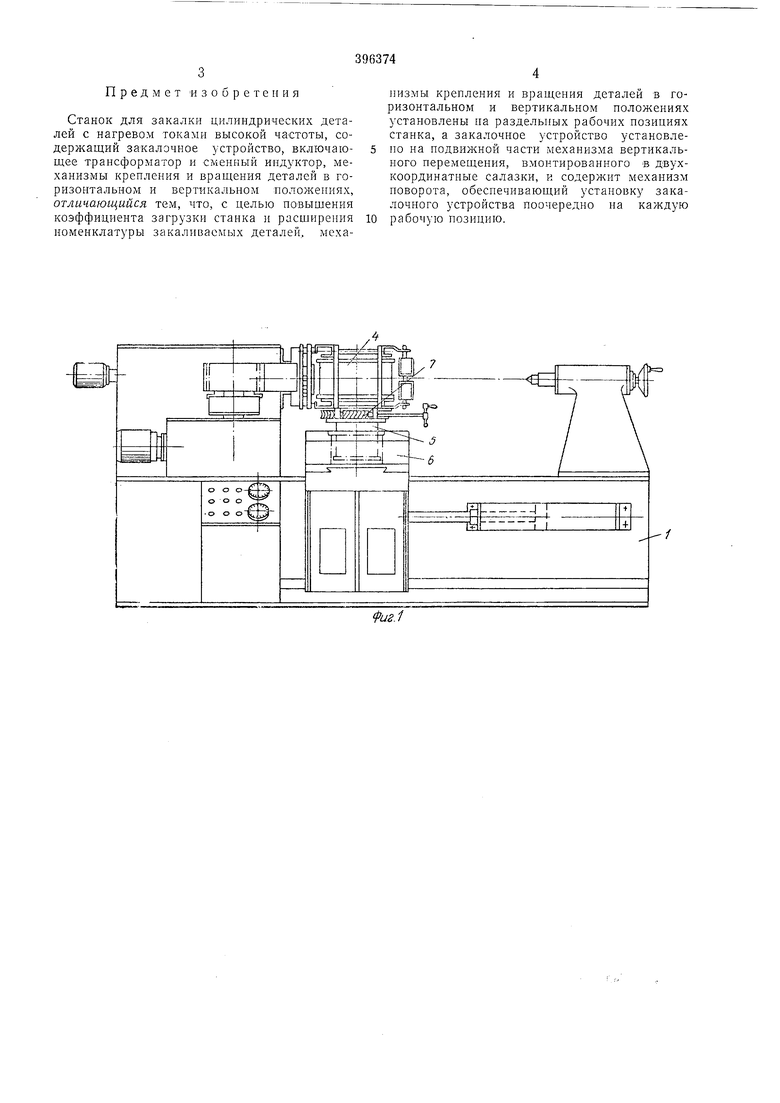

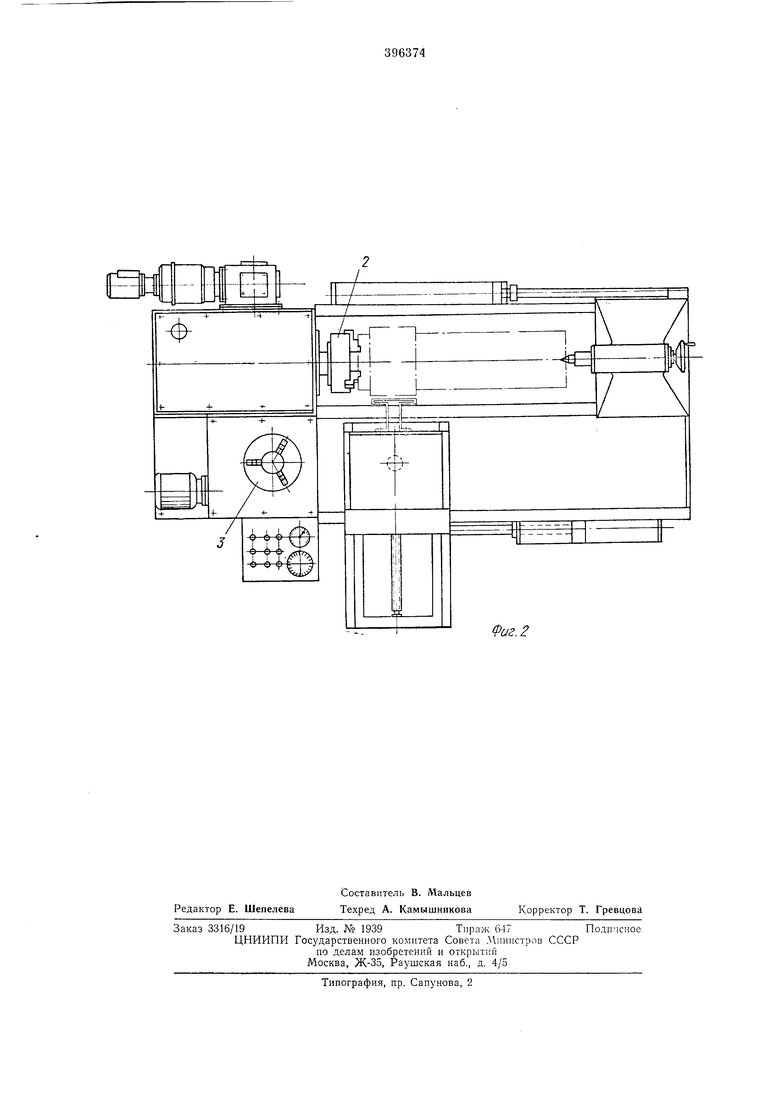

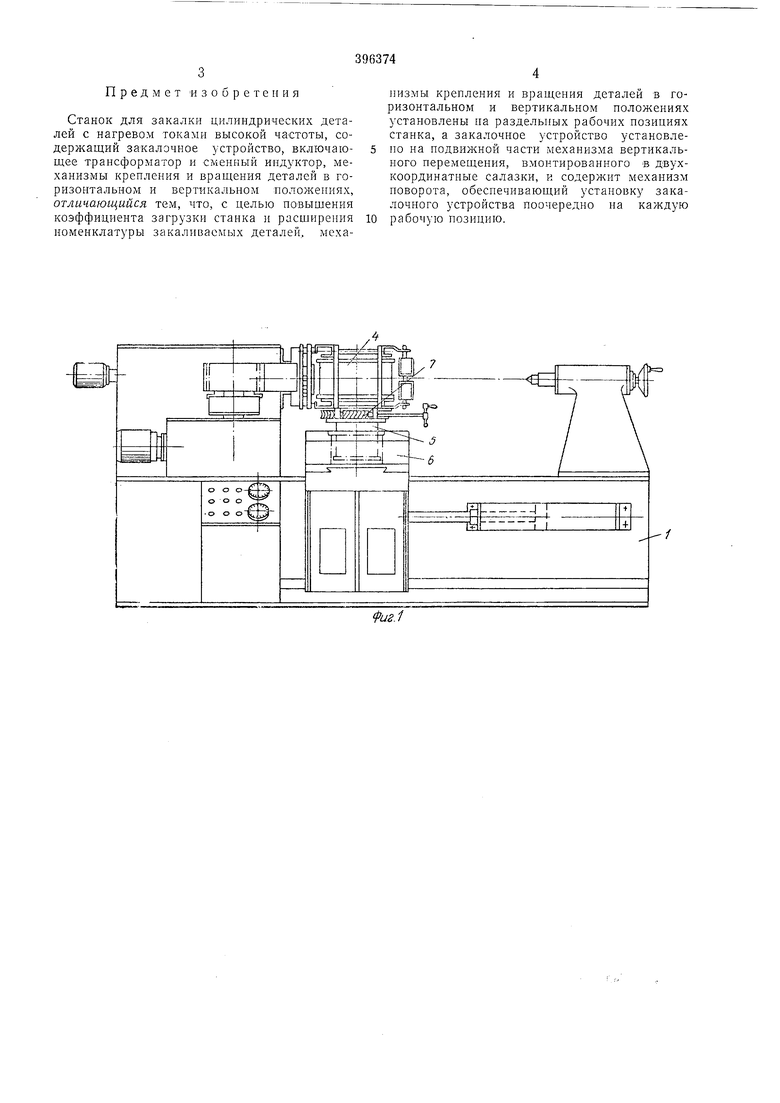

На фиг. 1 показан предлагаемый станок для закалки цилиндрических изделий, вид сбоку; на фиг. 2 - то же, в плане.

Станок состоит из станины I, на которой смонтированы механизмы креплен я и вращения деталей в горизонтальном 2 и вертикальном 3 положениях, установленные на раздельных рабочих позициях.

Закалочное устройство 4 станка, состоящее из трансформатора и индуктора, установлено на подвижной части механизма вертикального иеремещения 5, который вмонтирован в

двухкоординатные салазки 6, расположенные на станине. Закалочное устройство содержит механизм иоворота 7, обеспечивающий устаиовку устройства иоочередно на каждую позицию.

Настройка и работа станка происходят следующим образом.

Деталь устанавливают и зажимают на одной из рабочих позиций станка.

Путем соответствующих перемещений закалочного устройства индуктор устанавливают по отношению к закаливаемой детали на величину технологического зазора, после чего производят автоматизированную закалку. Во время процесса закалки ведут установку и

зажим детали на другой рабочей позиции.

После окончания закаливания детали закалочное устройство разворачивают на другую рабочую позицию, где процесс настройки и работы станка новгоряют, как и на нредыдущей позиции.

Предмет изобретения

Станок для закалки цилиндрических деталей с нагревом токами высокой частоты, содержащий закалочное устройство, включающее трансформатор и сменный индуктор, механизмы крепления и вращения деталей в горизонтальном и вертикальном положениях, отличающийся тем, что, с целью повыщения коэффициента загрузки станка и расщирения номенклатуры закаливаемых деталей, механизмы крепления и вращения деталей в горизонтальном и вертикальном положениях установлены на раздельных рабочих позициях станка, а закалочное устройство установлено на подвижной части механизма вертикального перемещения, вмонтированного в двухкоординатные салазки, и содержит механизм поворота, обеспечивающий установку закалочного устройства поочередно на каждую рабочую позицию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU247977A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 1972 |

|

SU422775A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Устройство для индукционного нагрева | 1990 |

|

SU1779265A3 |

| Станок для высокочастотной обработки осесимметричных цилиндрических деталей | 1988 |

|

SU1640172A1 |

о о 00 о-Р---3 - Jf0

Авторы

Даты

1973-01-01—Публикация