1

Известны универсальные штампы для обрезки листовых деталей по радиусу, содержащие многоручьевой, пуансон, режущие кромки которого расположены симметрично относительпо плоскости, проходящей через его продольную ось, и связывающие верхнюю и нижнюю части 1штампа направляющие колонки.

Недостатки известных щтампов следующие: при обрезке деталей режущими кромками, расположенными по одну сторону от продольной плоскости, .проходящей через ось пуансона, режущие .кромки, расположенные по другую сторону от этой плоскости, зарубаются; кроме того, при штамповке деталей из материалов различных толщин и с различными механическими свойствами не обеспечиваются высокое качество и безопасность работы на щтампе.

Для исключения зарубания режущих кромок пуапсона в предлагаемом щтампе режущие кромки, находящиеся по разные стороны от продольной плоскости пуансона, расположены на разных уровнях.

С целью безопасности работы на щтампе и повыщения качества деталей при щтамповке из материалов различных толщин и с различными механическими свойствами, направляюще колонки могут быть выполнены с осевыми отверстиями, в которых размещены пружины и регулировочные винты, связывающие верхнюю часть штампа с нижней, а каждый ручей пуансона может быть снабжен индивидуальным регулируемым прижимом.

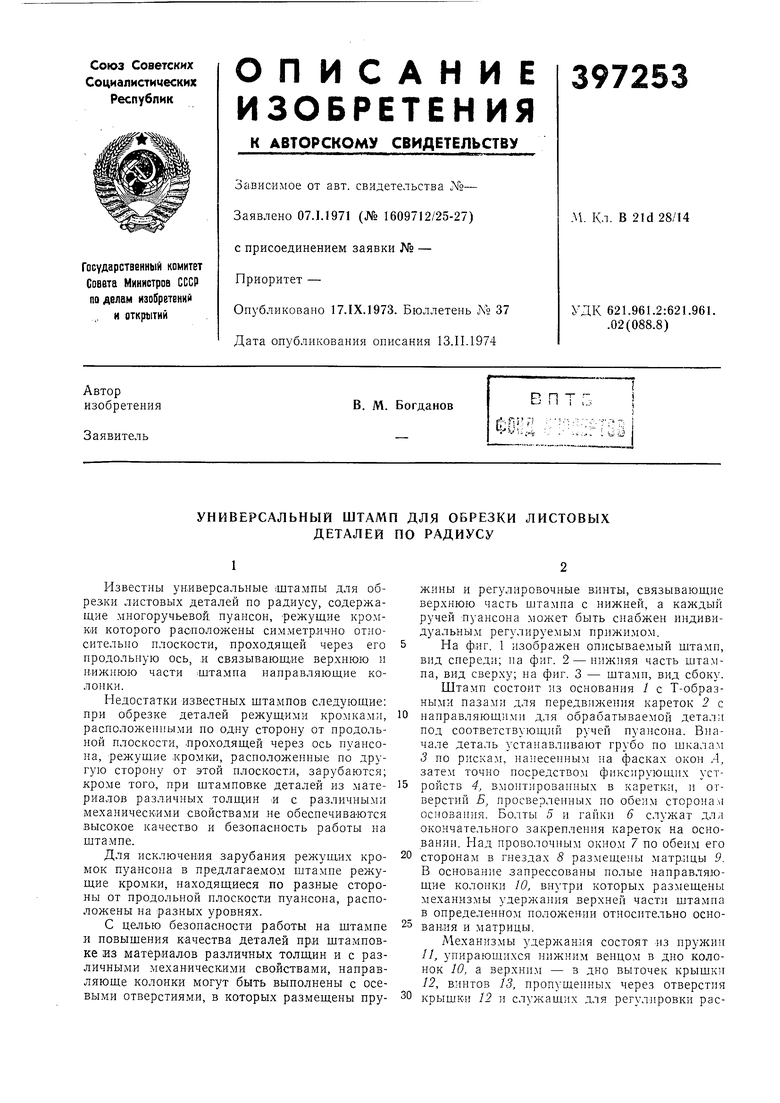

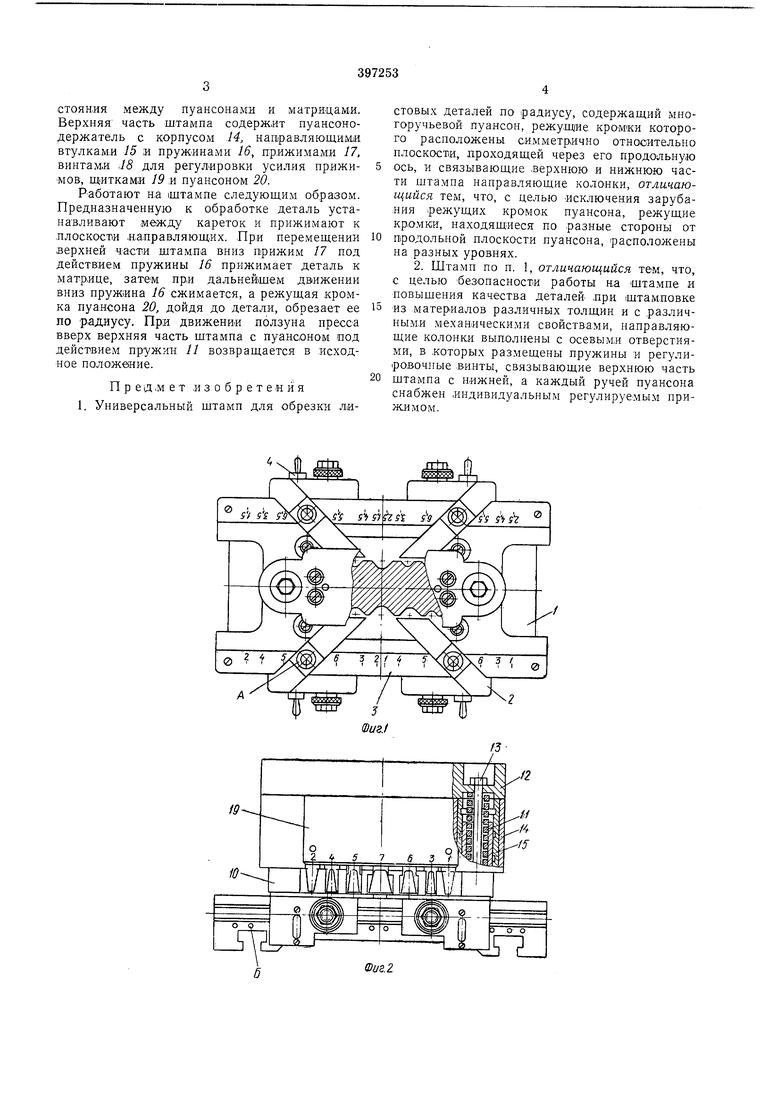

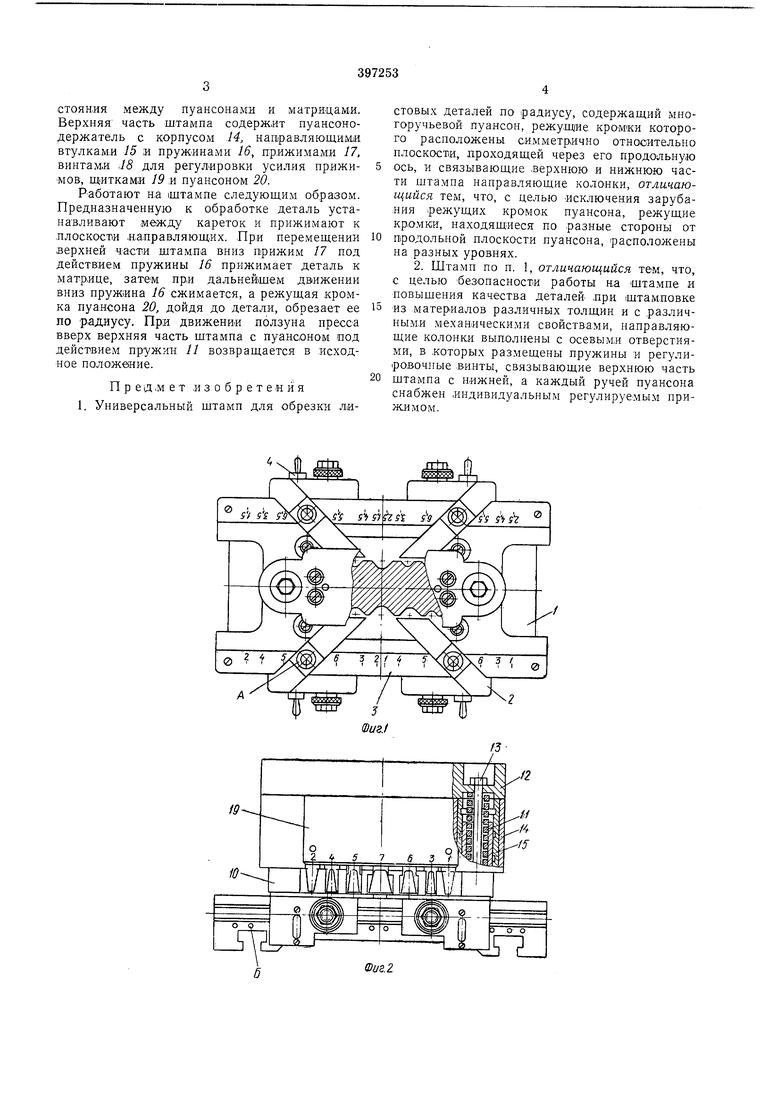

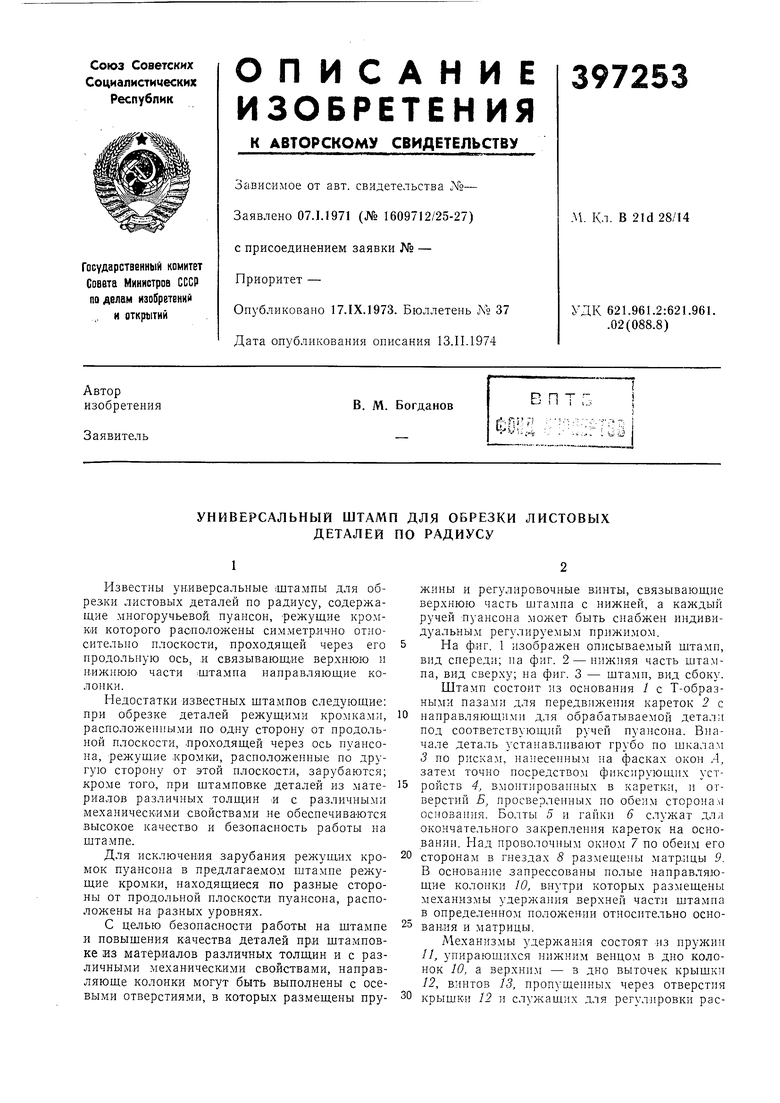

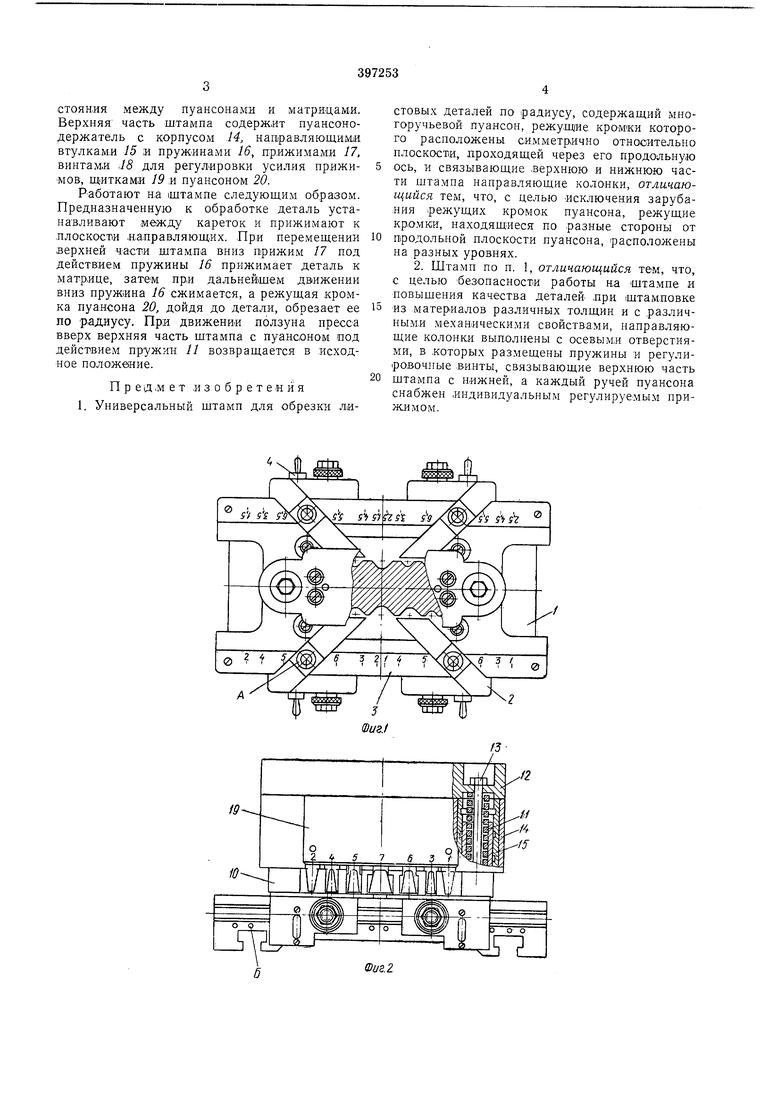

На фиг. 1 изображен описываемый щтамп, вид спереди; па фиг. 2 - нижняя часть щтампа, вид сверху; на фиг. 3 - штамп, вид сбоку.

Штамп состоит из основания / с Т-образными пазами для передвижения кареток 2 с направляющими для обрабатываемой детали под соответствующий ручей пуа)1сона. Вначале деталь устанавливают грубо по шкалам 3 по рискам, нанесенным на фасках окон А, затем точно посредством фиксирующих устройств 4, вмонтированных в каретки, и отверстий Б, просверленных по обеим сторонал основания. Болты 5 и гайки 6 служат для окончательного закрепления кареток на основании. Над проволочным окном 7 по обеим его сторонам в гнездах 8 размещены матр.ицы 9. В основание запрессованы полые направляющие колопки 10, внутри которых раз.мещены механизмы удержания верхней части штампа в определенном положении относительно основания и матрицы.

Механизмы у.л,ержания состоят из пружин

11,упирающихся нижним венцом в дно колонок 10, а верхним - в дно выточек крыщки

12,винтов 13, пропущенных через отверстия крыщки 12 и служащих для регулировки расстояния между пуансонами и матряцами. Верхняя часть штампа содержит пуансонодержатель с корпусом 14, наП|равляющим1И втулка,М;И 15 и пружинами 16, п ряжимами 17, винтамл ,18 для регуляровки усиляя пряжимов, щятками 19 и пуансоном 20.

Работают н,а штампе следующим образом. Предназначенную к обработке деталь устанавливают между кареток и прижимают к .плоскости .направляющих. Пря перемещеняи верхней части щтампа вниз шрижям 17 под действием пружины 16 прижимает деталь к матрице, затем при дальнейшем движении вниз пружина 16 сжимается, а режущая кромка пуансона 20, дойдя до детали, обрезает ее по радиусу. При движения ползуна пресса вверх верхняя часть щтампа с пуансоном ааод действием пружин // возвращается в исходное положение.

Пред.мет язобретения 1. Универсальный щтамп для обрезки лястовых деталей по радиусу, содержащий многоручьевой пуансон, режущие кромки которого расположены симметрично относительно плоскости, проходящей через его продольную

ось, я связывающие .верхнюю и нижнюю части щтампа направляющие колонки, отличающийся тем, что, с целью ясключеняя заруба;Ния режущих кромок пуансона, режущие кромки, находящиеся по разные стороны от

продольной плоскости пуансона, расположены на разных уровнях.

2. Штамп по п. 1, отличающийся тем, что, с целью безопасности работы ка штампе и повыщения качества деталей .при штамповке

из материалов различных толщин я с различным.и механячески.ми свойствами, направляющие колонки выполнены с осевым.и отверстиями, в .которых размещены пружины и регулиро.вочные .винты, связывающие верхнюю часть

щтампа с няжней, а каждый ручей пуансона снабжен индивидуальным регулируемым прижимом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный штамп для обрезки листовых деталей по радиусу | 1987 |

|

SU1565562A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Штамп универсальный для обрезки | 1981 |

|

SU967615A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| Штамп для обрезки полых тонкостенных деталей | 1981 |

|

SU977119A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки | 1980 |

|

SU897339A1 |

| Устройство для изготовления цилиндрических контактов с коническими концами | 1975 |

|

SU549215A1 |

Авторы

Даты

1973-01-01—Публикация