1

Изобретение относится к станкостроению.

Известны автоматы для абразивной отрезки прибыли на рабочей части заготовок спиральных сверл после профиля рабочей частш с одновременным образованием угла заострения, онабжениые двумя установлениьши ло абевм сторона1м от линии действия подающего устройства отрезными головками с абразивными кругал и. Для жомпенсации износа абразивного круга отрезные головки усталовлены на направляющих.

Однако компенсация износа круга в этих станках производится вручную.

Целью изобретения является автоматизация компенсации износа абразивных кругов.

При этом по условиям работы длина перебега каждого круга за заготовку должна быть достаточно малой и гарантироваиной -независимо от износа кругов.

Согласно изобретению, в предлагаемом автомате абразивно-отрезные головки выполнены подвижными, каждая из щих снабжена приводом, включенным в схему управления станка, п устройством для .компенсации износа абразивных кругов. Это устройство смонтировало в корпусе каждой головки и содержит тягу, жестко связанную с приводом подачи головки, ползушку, фрикционно связанную с тягой, электромагнит, включенный в электрическую схему управления приводом подачи оиловой головки, свободно установленный на поверхности тяги, подпружиненный в его исходном положении относительно ползушки. Электромагнит примагничивается к тяге в момент начала реза и выключается от установленного в корпусе концевого выключателя, подающего также команду на отвод абразивного круга в .исходное полол ение в момент действия на концевой выключатель упора, л естко связанного с магнитом.

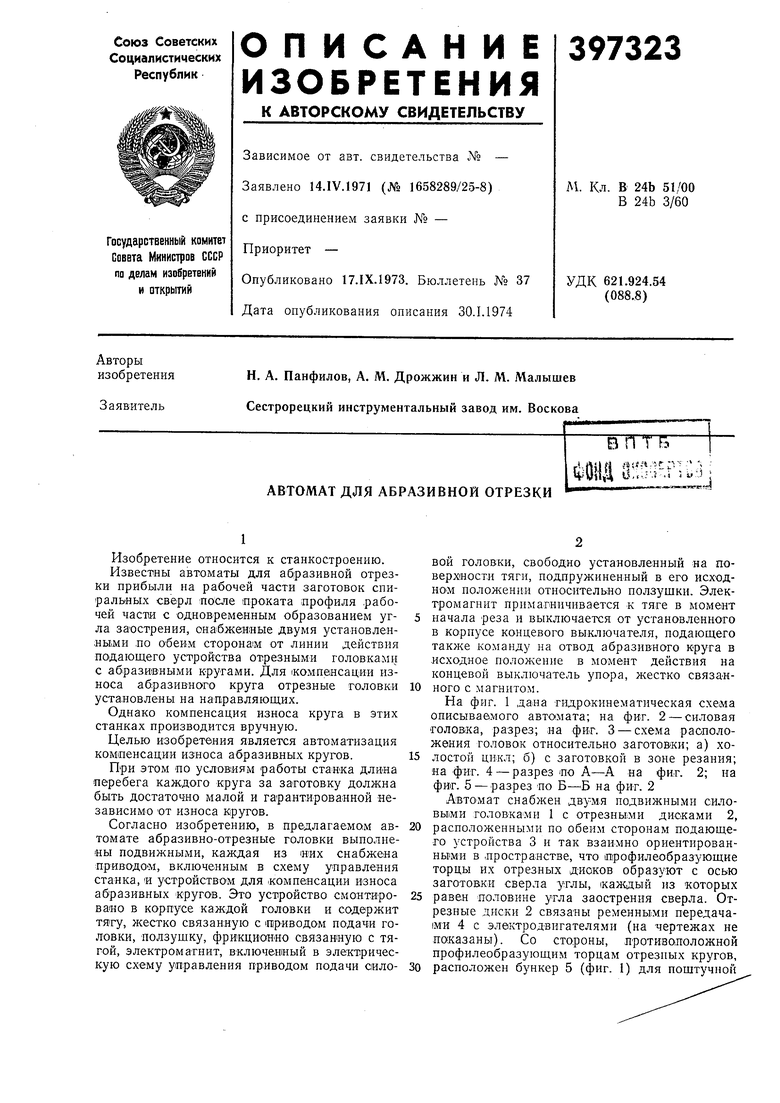

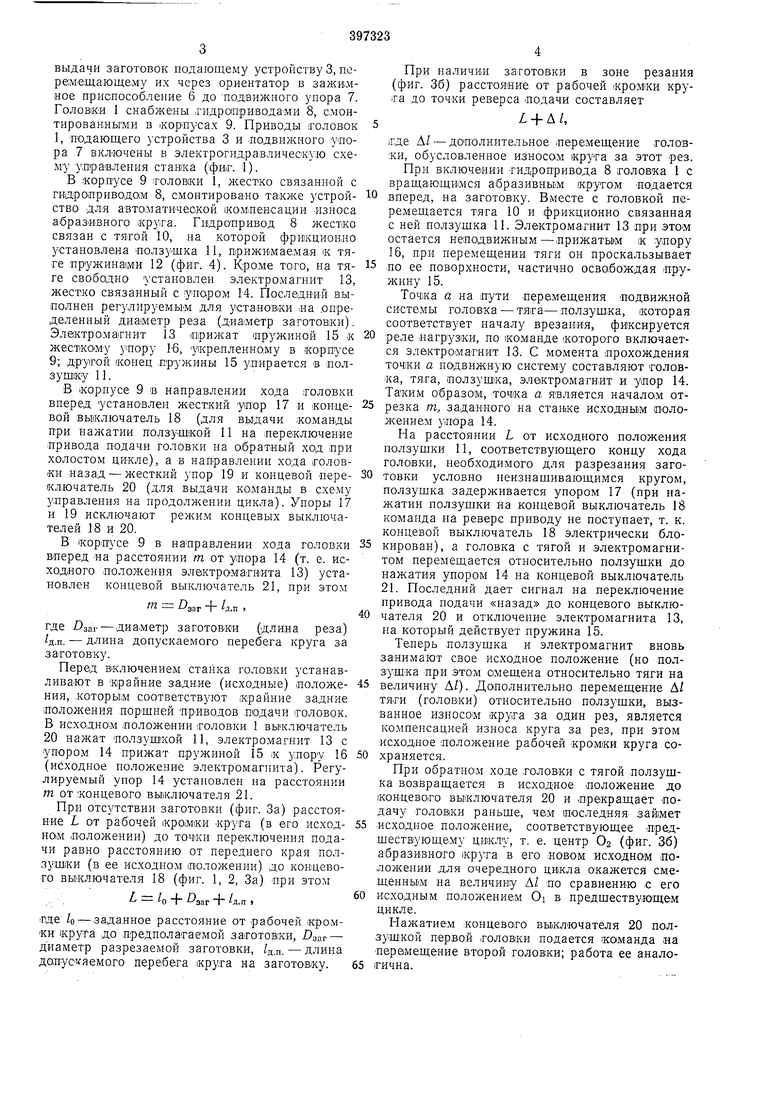

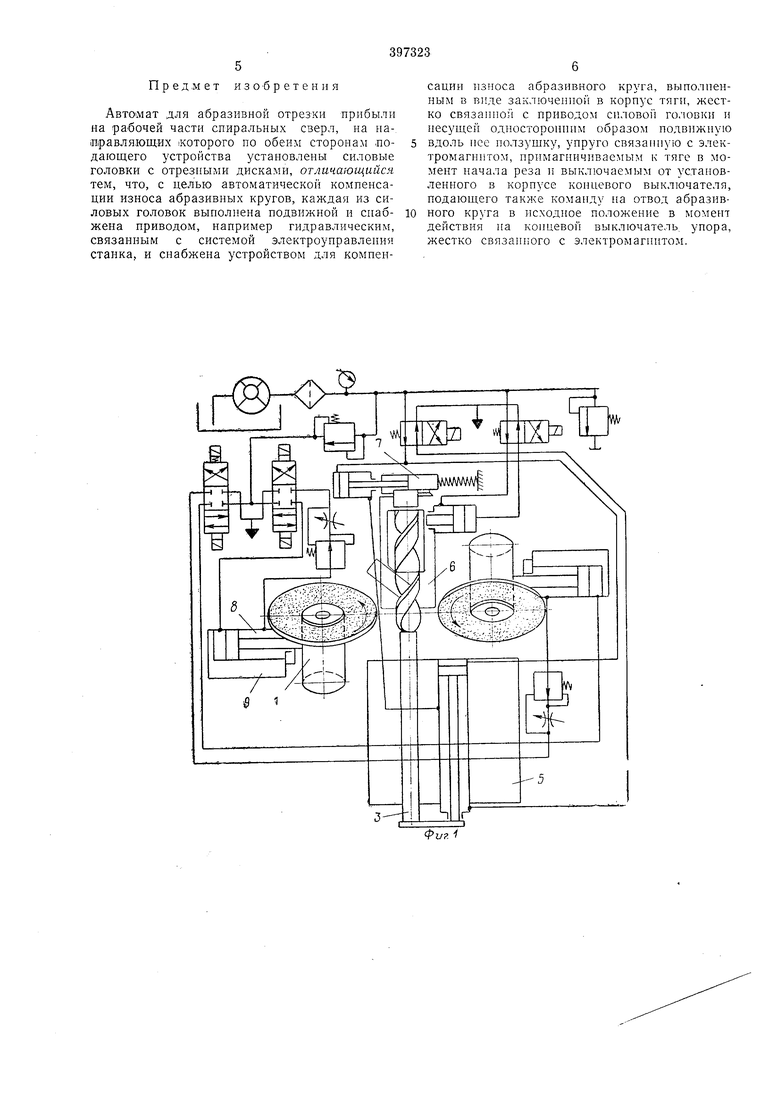

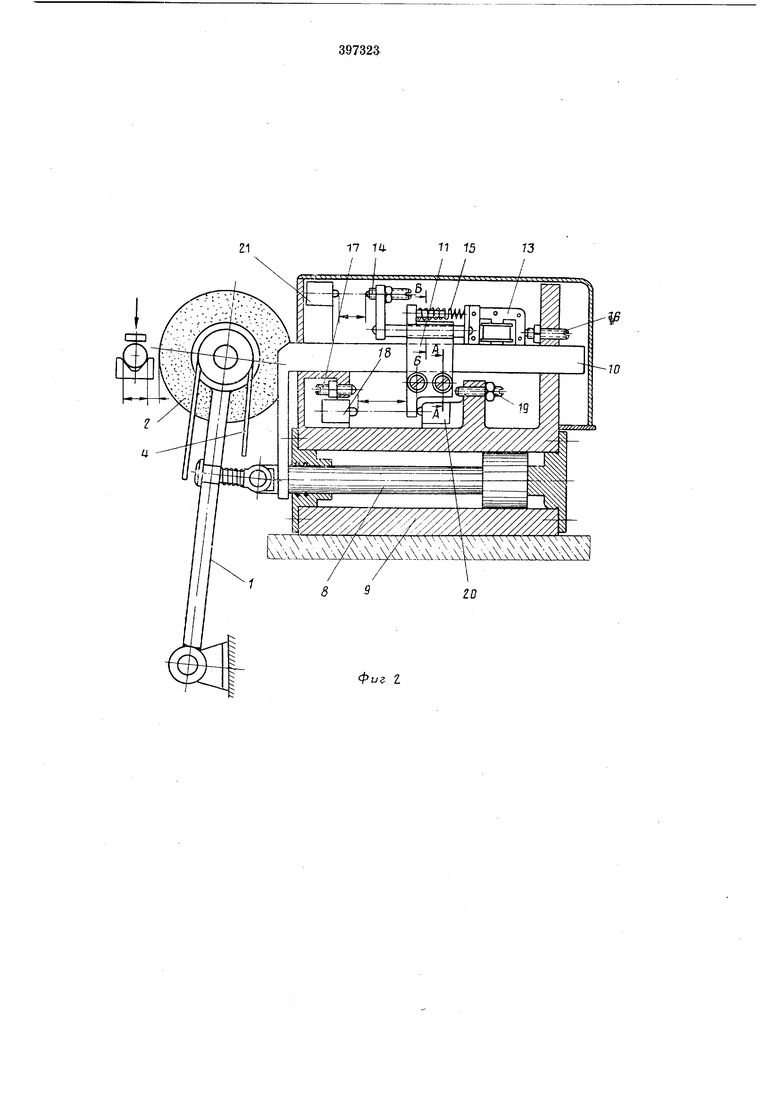

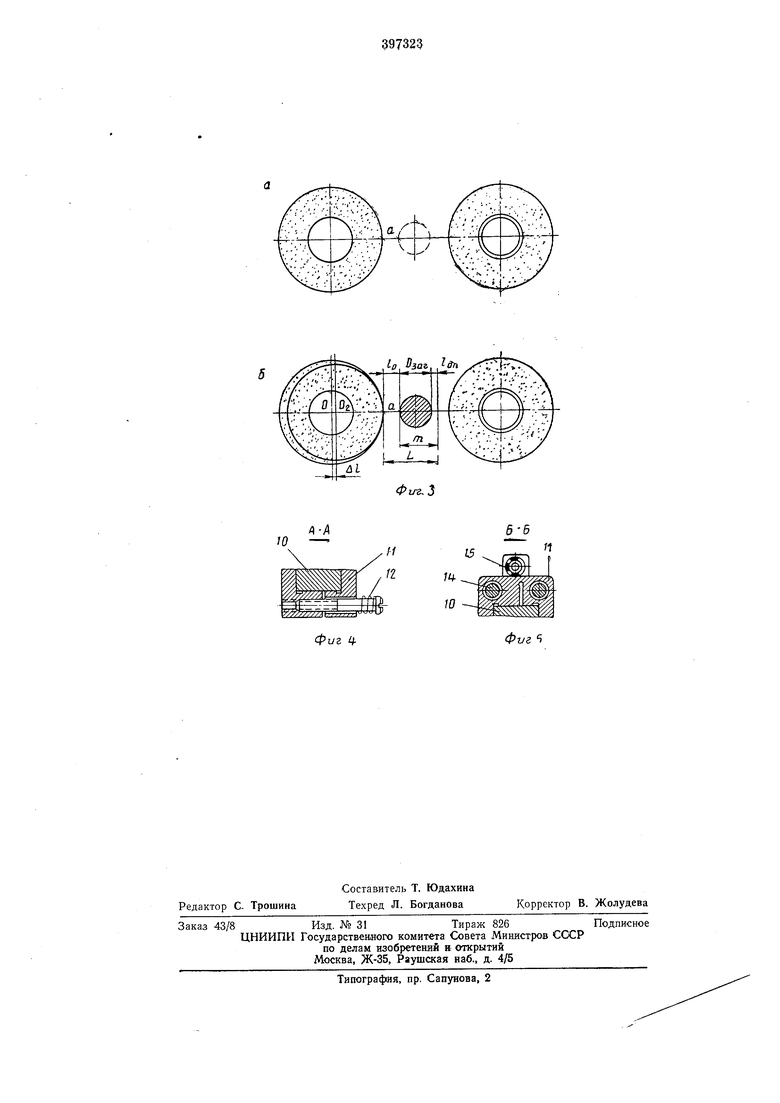

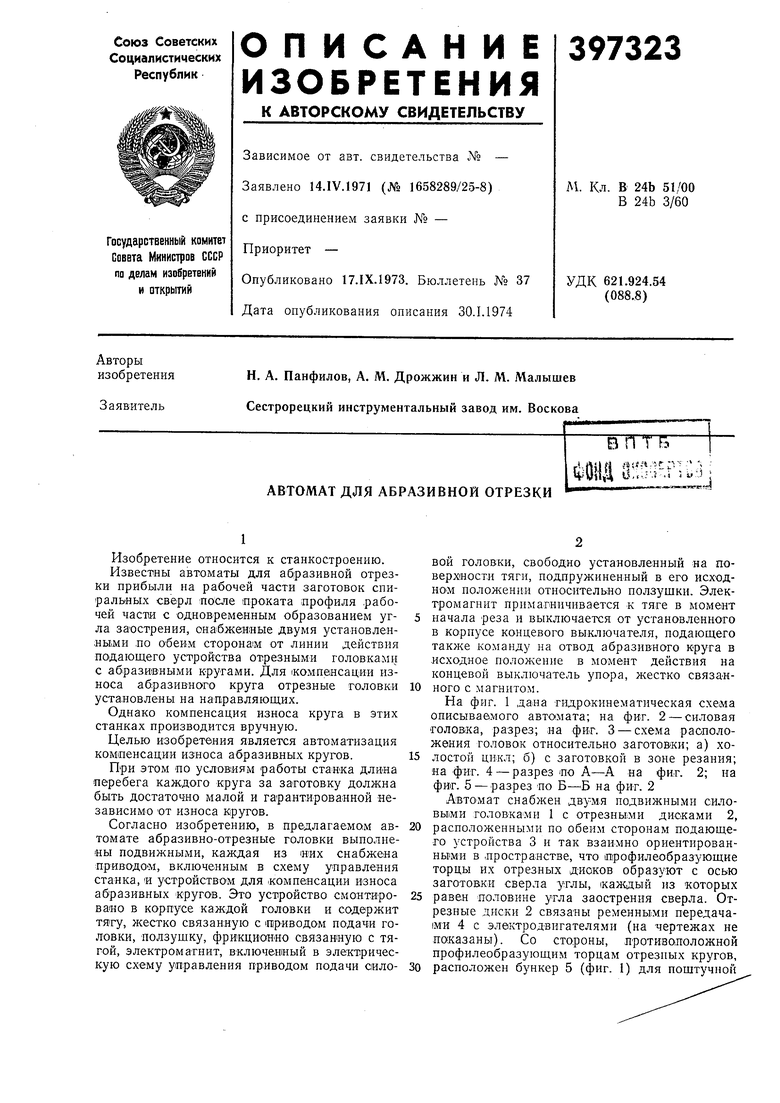

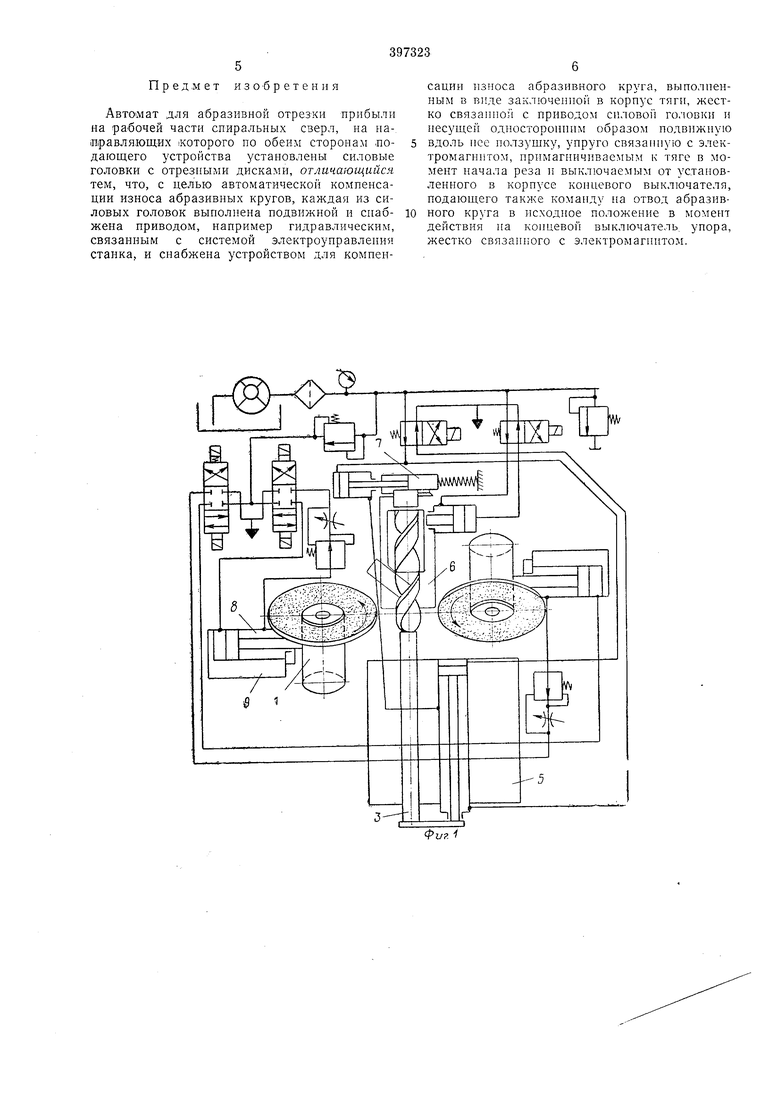

На фиг. 1 дана гидрокинематическая схема описываемого автомата; на фиг. 2 - силовая головка, разрез; на фиг. 3 - схема расположения головок относительно заготовки; а) холостой цикл; б) с заготовкой в зоне резания; на фиг. 4 - разрез по А-А на фиг. 2; на фиг. 5 -разрез по Б-Б на фиг. 2

Автомат снабжен двумя подвижными силовыми головками 1 с отрезными дисками 2, расположенными по обеим сторонам подающего устройства 3 и так взаимно ориентированньгми в пространстве, что профилеобразующие торцы их отрезных дисков образуют с осью заготовки сверла углы, «аладый из которых равен половине угла заострения сверла. Отрезные диски 2 связаны ременными передачами 4 с электродвигателями (на чертежах не показаны). Со стороны, лротивололожной профилеобразующим торцам отрезных кругов, расположен бункер 5 (фиг. I) для пощтучной выдачи заготовок подающему устройству 3, перем-ещающе-чу их через ориентатор в зажимное приспособление 6 до подвижного упора 7. Головки 1 снабжены .гидроприводами 8, смоитировапньгми в iKop nycax 9. Приводы головок I, подающего устройства 3 и лодвижиого упора 7 включены в электрогидравлическую схему управления станка (фиг. 1). В жорлусе 9 головки 1, лсестко связанной с гидроприводом 8, смонтировано та;кже устройство ДЛЯ автоматической комлевсации износа абразивного асрлта. Гидропривод 8 жест1ко связан с тягой 10, на которой фрикциопно установлена лолзушка И, прижимаемая « тяге пружинами 12 (фиг. 4). Кроме того, на тяге свободно установлен электромагнит 13, жестко связанный с уларом 14. Последний выполнен регулируемЫМ для установки па .определенный диаметр реза (диаметр заготовки). Электромагнит 13 прижат пружиной 15 к жесткому упору 16, -укрепленному в корпусе 9; друтой 1конец пружины 15 упирается в ползу шку 11. В корпусе 9 в направлении хода головки вперед установлен жесткий -упор 17 и концевой выключатель 18 (для выдачи команды при нажатии ползушкой 11 на переключение привода подачи головки на обратный ход лри холостом цикле), а в направлении хода головки назад - жесткий упор 19 и концевой лерекл.ючатель 20 (для выдачи команды в схему управления на продолжении цикла). Упоры 17 и 19 исключают режим концевых выключателей 18 и 20. В кортсе 9 в направлении хода головки вперед «а расстоянии т от упора 14 (т. е. не:ходного положения электромагнита 13) установлен концевой выключатель 21, при этом т -- D I где /)заг-диаметр заготовки (длила реза) д.п. - длина допускаемого перебега круга за заготовку. Перед включением станка головки устанавливают в крайние задние (исходные) положения, которым соответствуют крайние задние лоложения поршней приводов лодачи головок. В исходном положении головки I вькключатель 20 нажат лолзушжой 11, электромагнит 13 с упором 14 прижат пружиной 15 к упору 16 (исходное положение электромагнита). Регулируемый упор 14 установлен на расстоянии т от концевого вьвключателя 21. При отсутствии заготовки (фиг. За) расстояние L от рабочей кромки круга (в его исходHOiM полол ении) до точ1ки переключения подачи равно расстоянию от переднего края ползущки (в ее исходном положении) до кондевого выключателя 18 (фиг. 1, 2, За) при этом ., , --- о Г заг Г д.п где /о - заданное расстояние от рабочей кромки круга до предполагаемой заготовки, Daar - диаметр разрезаемой заготовки, /д.п. - длина до;нусуаемого перебега круга на заготовку. При наличии заготовки в зоне резания (фиг. 36) расстояние от рабочей (Кро-мки круга до точ;ки реверса лодачи составляет I-f А . |где Л/ - доиолнительное перемещение головки, обусловленное износом круга за этот -рез. При включении гидропривода 8 головка 1 с вращаЮщи1МСя абразивны М кругом подается вперед, на заготовку. Вместе с головкой перемещается тяга 10 и фрикционно связанная с ней лолзушка 11. Электромагнит 13 лри этом остается неподвижным--прижатым к упору 16, при перемещении тяги он проскальзывает до ее поверхности, частично осво,бождая лружину 15. Точка а на пути перемещения подвижной системы головка - тяга-лолзушка, которая соответствует началу врезания, фиксируется реле лагрузки, по команде которого включается электрОМагнит 13. С момента прохождения точки а подвижную систему составляют головка, тяга, лолзуш1ка, электромагнит и упор 14. Таким образом, точка а является началом отрезка т, заданного на станке исходным положением улора 14. На расстоянии L от исходного положения ползущки 11, соответствующего концу хода головки, необходимого для разрезания заготовки условно неизнащивающимся кругом, ползущка задерживается упором 17 (при нажатии ползущки на концевой выключатель 18 команда на реверс приводу не поступает, т. к. концевой выключатель 18 электрически блокирован), а головка с тягой и электромагнитом перемещается относительно ползущки до нажатия упором 14 на концевой выключатель 21. Последний дает сигнал на переключение привода подачи «назад до концевого выключателя 20 и отключение электромагнита 13, на который действует пружина 15. Теперь лолзущка и электромагнит вновь занимают свое исходное положение (но ползушка при этом смещена относительно тяги на величину А/). Дополнительно перемещение А/ тяги (головки) относительно ползущки, вызванное износом круга за один рез, является компенсацией износа круга за рез, при этом исходлое положение рабочей кромки круга сохраняется. При обратном ходе головки с тягой лолзущка возвращается в исходное положение до концевого выключателя 20 и прекращает подачу головки раньше, чем последняя займет исходное положение, соответствующее предшествующему циклу, т. е. центр О2 (фиг. 36) абразивного круга в его ловом исходнам положении для очередного цикла окажется смещенным на величину А/ по сравнению с его исходным положением Oi в предществующем цикле. Налсатием :концевого выключателя 20 ползущкой первой головки подается команда на перемещение второй головки; работа ее аналоична.

Предмет изобретения

Автомат для абразивной отрезки прибыли на рабочей части спиральных сверл, на натравляющих которого по обеим сторонам лодающего устройства установлены силовые головки с отрезными дисками, отличающийся тем, что, с целью автоматической компенсации износа абразивных кругов, каждая из силовых головок вынол1 ена подвижной и снабжена приводом, например гидравлическим, связанным с системой электроунравления станка, и снабжена устройством для компенсации износа абразивного круга, выполненным в виде заключенной в корпус тяги, жестко связанной с приводом силовой головки и несущей односторонннм образом подвижную вдоль нее ползушку, упруго связанную с электромагнитом, примагничиваемым к тяге в момент начала реза и выключаемым от установленного в корпусе концевого выключателя, подающего также команду на отвод абразивного круга в исходное положение в момент действия па концевой выключатель упора, жестко связанного с электромагнитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивно-отрезной станок для разрезки материала под углом | 1986 |

|

SU1371879A1 |

| Абразивно-отрезной станок | 1982 |

|

SU1096085A2 |

| Абразивно-отрезной станок | 1987 |

|

SU1521567A2 |

| Абразивно-отрезной станок | 1988 |

|

SU1616803A1 |

| Следящее устройство к абразивноотрезному станку | 1976 |

|

SU686856A1 |

| Абразивно-отрезной станок | 1975 |

|

SU525532A1 |

| АБРАЗИВНО-ОТРЕЗНОЙ СТАНОК | 1970 |

|

SU278460A1 |

| Станок для правки и резки труб | 1951 |

|

SU99797A1 |

| Шлифовальный станок | 1976 |

|

SU793745A1 |

| Устройство для подачи инструменталь-НОй гОлОВКи | 1979 |

|

SU841787A1 |

Фиг фиг Z

6-5

Авторы

Даты

1973-01-01—Публикация