- f

.tACv

л.... 4;.Т ч«| i ii.r...jj|.i,. ьд у|,

/

- f

Cv

i ii.r...jj|.i,. ьд у|,

СП

hd

;М

N)

вьтолненным в виде неподвижного маг- нитопровода, состоящего из стержня (с) 25, установленного параллельно направляющим ползушек (П) 14,16, пластины 26 с регулируемой геометрией и закрепленных на концах С 25 и ПЛ 26 экранированных постоянных магнитов 28, В станке предусмотрена подвижная измерительная обмотка (ИО) 31, расположенная на С 25 с

возможностью перемещения параллельно перемещению П 14,16. ИО 31 связана с нижней П 16 посредством водила 32 с возможностью проскальзьта- ния относительно нее на величину, не меньшую перемещения абразивного круга с момента начала его подвода до выхода на установившееся значе- кие величины ускоренной подачи. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивно-отрезной станок | 1982 |

|

SU1096085A2 |

| Абразивно-отрезной станок для разрезки материала под углом | 1986 |

|

SU1371879A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| АБРАЗИВНО-ОТРЕЗНОЙ ПОЛУАВТОМАТ | 1971 |

|

SU306689A1 |

| Плоскошлифовальный станок с числовым программным управлением | 1981 |

|

SU1007946A2 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| Абразивно-отрезной станок | 1980 |

|

SU994225A1 |

| Абразивно-отрезной станок | 1988 |

|

SU1616803A1 |

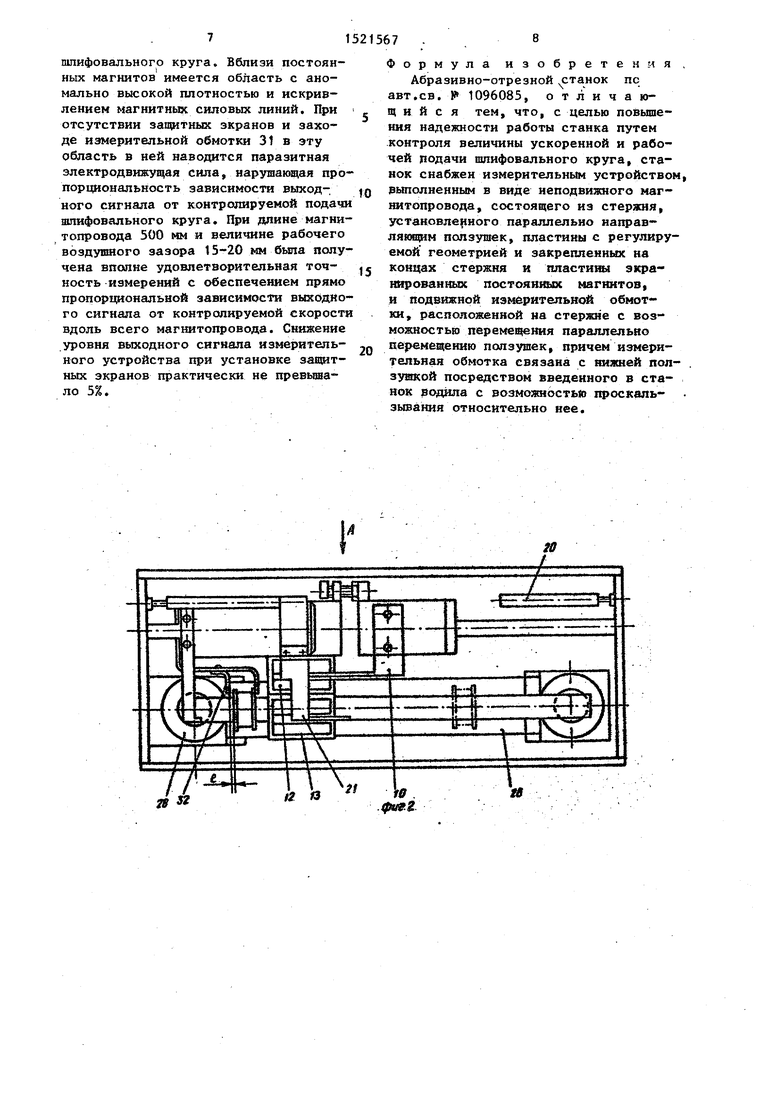

Изобретение относится к станкостроению и может быть использовано в станках, предназначенных для разрезки материалов шлифовальными кругами. Цель изобретения - повышение стойкости шлифовальных кругов и надежности работы станка путем контроля величины ускоренной и рабочей подач шлифовального круга. Станок снабжен измерительным устройством, выполненным в виде неподвижного магнитопровода, состоящего из стержня /С/ 25, установленного параллельно направляющим ползушек /П/ 14, 16, пластины 26 с регулируемой геометрией и закрепленных на концах С 25 и ПЛ 26 экранированных постоянных магнитов 28. В станке предусмотрена подвижная измерительная обмотка /ИО/ 31, расположенная на С 25 с возможностью перемещения параллельно перемещению П 14, 16. ИО 31 связана с нижней П 16 посредством водила 32 с возможностью проскальзывания относительно нее на величину, не меньшую перемещения абразивного круга с момента начала его подвода до выхода на установившееся значение величины ускоренной подачи. 3 ил.

Изобретение относится к станко- : строению и может быть использовано э станках, предназначенных для разрезки материалов пшифовальными кру- гами.

Цель изобретения - повышение стойкости шлифовальных кругов и надежности работы станка путем контроля величины ускоренной и рабочей подачи йшифовального круга.

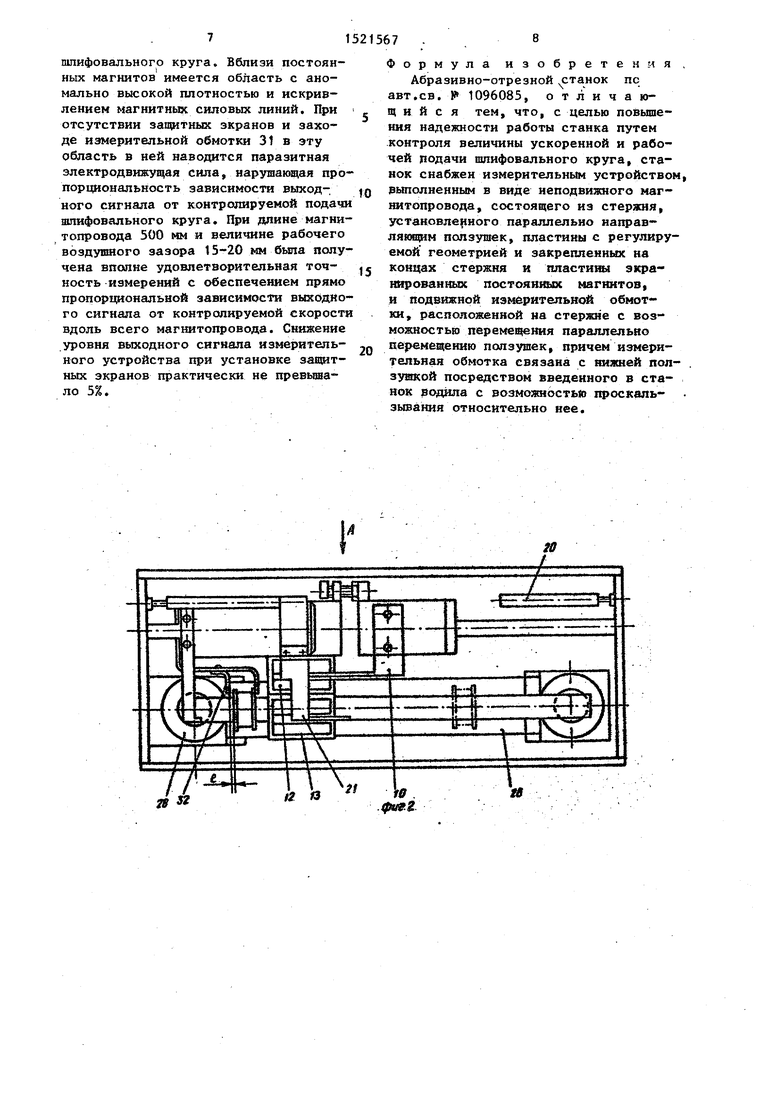

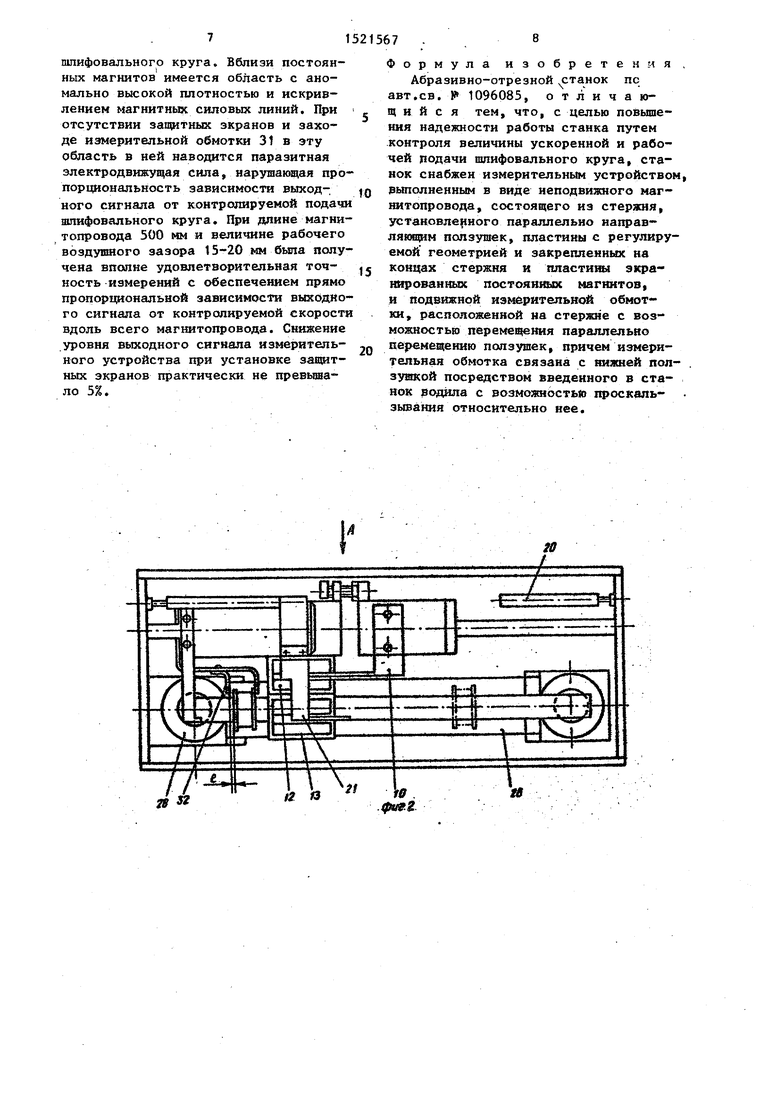

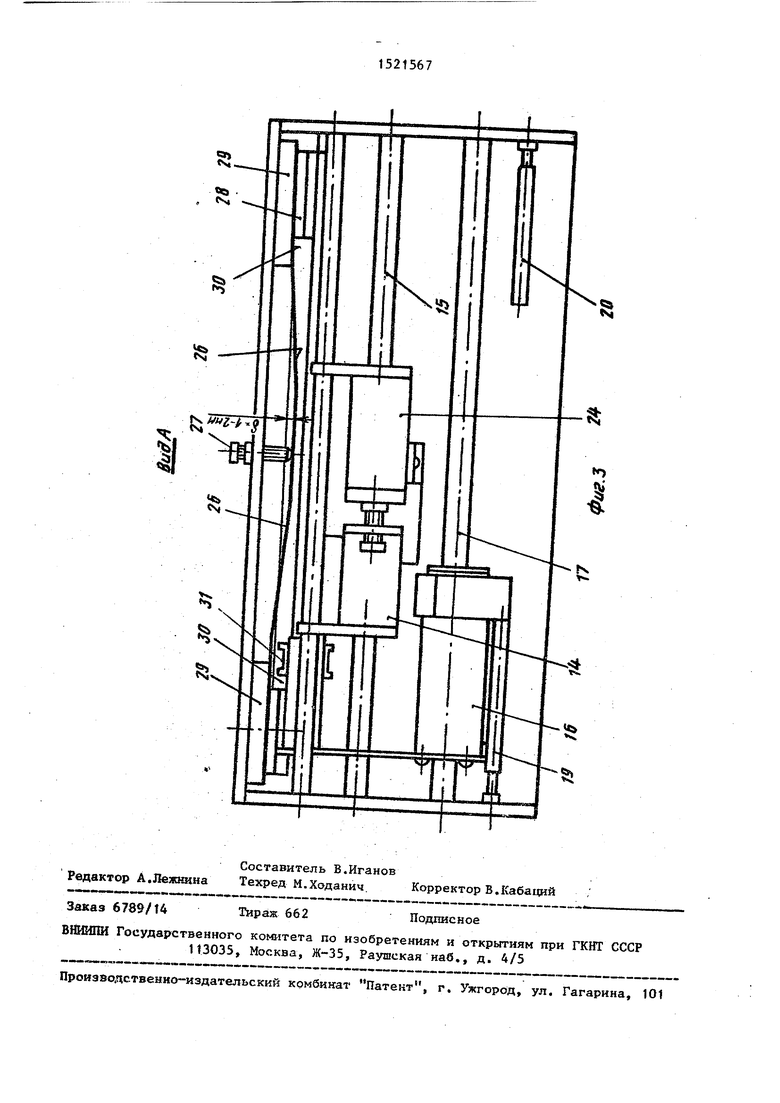

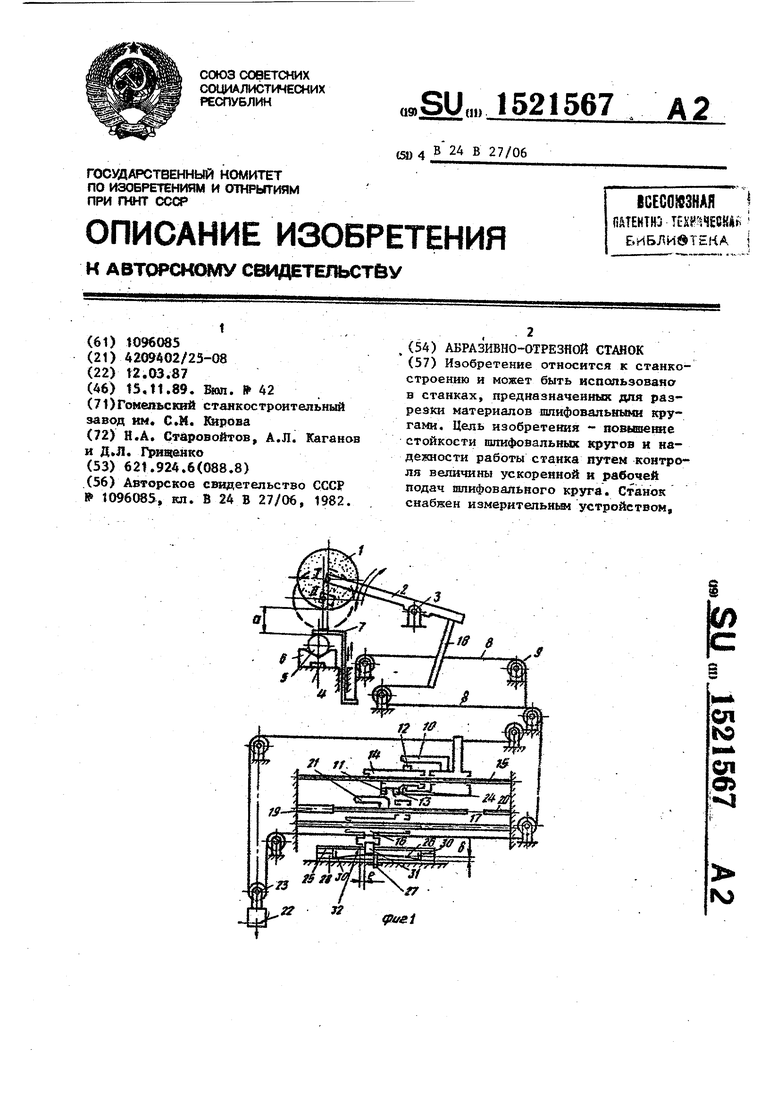

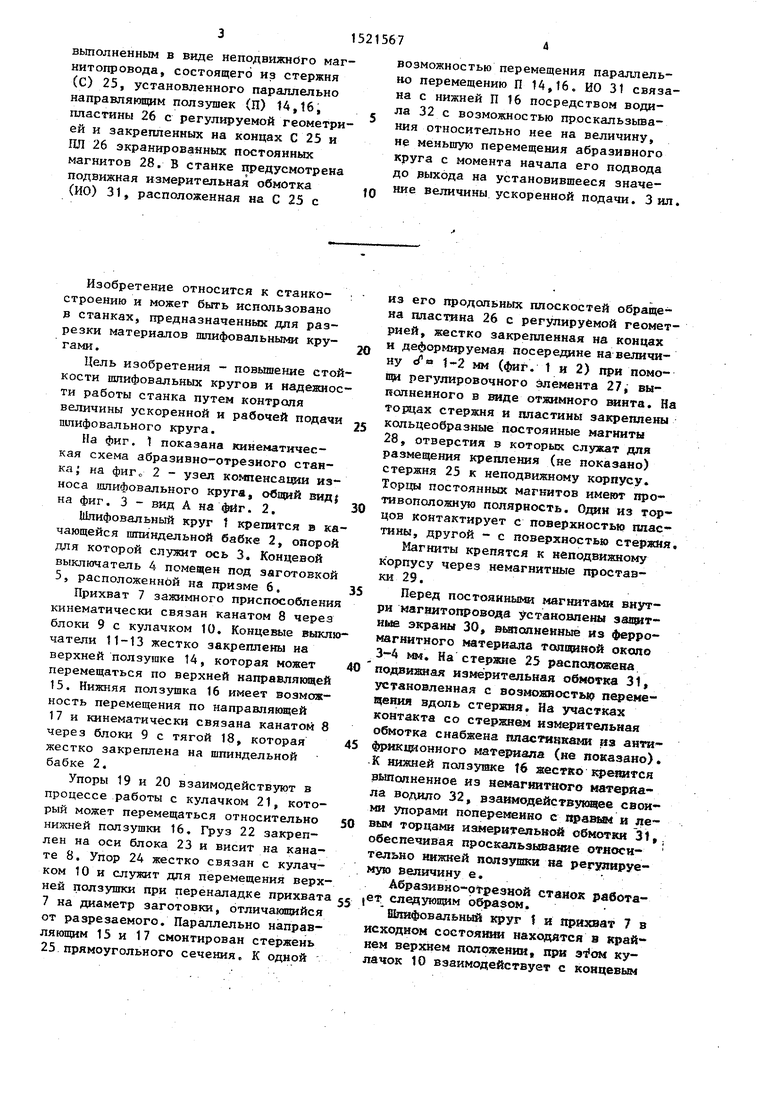

На фиг. 1 показана кинематическая схема абразивно-отрезного станка; на фиг с 2 - узел компенсаиряи износа )ялифовального круга, общгй вид| на фиг. 3 - вид А на фиг. 2.

Шлифовальный круг крепится в качающейся шпиндельной бабке 2, опорой для которой служит ось 3. Концевой выключатель 4 помещен под заготовкой 5, расположенной на призме 6.

Прихват 7 зажимного приспособления кинематически связан канатом 8 через блоки 9 с кулачком 10. Концевые выключатели 11-13 жестко закреплены на верхней ползугаке 14, которая может перемещаться по верхней направлякяцей 15. Нижняя ползушка 16 имеет возможность перемещения по направляющей 17 и кинематически связана канатой 8 через блоки 9 с тягой 18, которая жестко закреплена на щпиндельной бабке 2.

Упоры 19 и 20 взаимодействуют в процессе работы с кулачком 21, который может перемещаться относительно нижней ползушки 16. Груз 22 закреплен на оси блока 23 и висит на канате 8. Упор 24 жестко связан с кулачком 10 и служит дпя перемещения верхней ползушки при переналадке прихвата 7 на диаметр заготовки, отличающийся от разрезаемого. Параллельно направляющим 15 и 17 смонтирован стержень 25 прямоугольного сечения. К одной

из его продольных плоскостей обращена шхастина 26 с регзтируемой геометрией, жестко закрепленная на концах и деформируемая посередине на величину в 1-2 мм (фиг. t и 2) при помощи регулировочного элемента 27, вы- попненного в вкце отжимного винта. На тощах стержня и пластины закреплены кольцеобразные постоянные магниты 28, отверстия в которых слуткат для размещения креппения (не показано) стержня 25 к неподвижному корпусу. Торцы постоянных магнитов имеют- противоположную полярность. Один из торцов контактирует с поверхностью пластины, другой - с поверхностью стержня

Магниты крепятся к неподвижному корпусу через немагнитш 1е простав- ки 29.

Перед постоянными магнитами внутри магвитопроводз установлены эзадат- иые экраны 30, вьтопнемные яз ферромагнитного материаяа толоонной около 3-4 №1, На стержне 25 расположена подвиш1ая измерительная обмотка 31, установленная с возможяостыр перемещения вдоль стержня, Иа участках контакта со стержнем измерительная обмотка снабжена властянками из антифрикционного материала (не показано). К нижней ползущее 16 жестко 1фе{штся вьшолненное из немагиитного материала водило 32, взаимодейс гву{(здее своими упорами попеременно с правкл и левым тсфцами измерительной обмотки 31, обеспечивая проскальзы9Ва{ше отяоси- тёльно нижней псшзушш на регулируемую величину е.

Абразивно-отрезной станок работа- |ет следующим образом.

Шзшфовальный круг f и прихват 7 в исходном состоянии Haxogi TCR в крайнем верхнем положении, при кулачок 10 взаимодействует с концевым

выключателем 12, а кулачок 21 - с концевым выключателем 11. При зажиме заготовки 5 прихват перемещается вниз и увлекает за собой канат 8, который перекатьшаясь по блокам 9, перемещает кулачок 10 и упор 24 по верхней направляющей 15, при этом в начале их движения верхняя ползушка 14 остается неподвижной и конечный выключатель 12 прекращает взаимодействовать с кулачком 10. При дальнейшем перемещении упора 24 он увлекает за собой верхнюю ползушку 14 с концевьми выключателями 11-13 и прекращают ее пере- мещение при зажиме заготовки 5, при этом концевой выключатель 11 и кулачок 21 продолжают взаимодействовать мевду собой, В зависимости от величи- нь диаметра заготовки 5 верхняя пол- зушка 14 с концевыми выключателями 11-13 занимает определенное положение на верхней направляющей 15.

После зажатия заготовки 5 подается команда йа подачу вшифовального круга 1. Перед этой командой измерительная обмотка 31 занимает на стержне положение, определяемое правым упором водила 32, контактирующим с правьв4 торцом измерительной обмотки регулируемая величина е от левого упора водила 32 до левого торца измерительной обмотки выбрана заранее при настройке величины ускоренной подачи, не меньшей перемещения вишфо- вального круга с момента начала его подвода до выхода на установившееся значение величины ускоренной подачи. Практически эта величина составляет 3-5 мм.

При ускоренном перемещении шлифовального круга 1 на заготовку 5 шпин дельная бабка 2 вместе с .тягой 18 поворачивается вокруг оси 3. Тяга 18 увлекает за собой калат 8, который, перекатываясь по блокам 9, ускоренно перемещает mmsms палзушку 16 вместе с кулачком 21 слева направо по нижней направляющей 17 до встречи кулачка 21 с концевым выключателем 13, При этом в измерительной обмотке 31 нндухщруется ток, величина которого прямо пронор даональна скорости перемещения обмотки вдоль стержня. Концевой выключатель 13 под воздейст- EWis пра&ого среза кулачка 21 включа- еТся, и подается команда на включение звмедленной рабочей подачи шлифо- ваяьйого круга 1, необходимой для

со 50

5

0

5

0

5

0

разрезки заготовки 5 определенного диаметра. При этом процесс перехода ускоренной подачи шпиндельной бабки 2 на рабочую подачу вследствие нахождения гидроцилиндра подачи шпиндельной бабки под рабочим давлением масла оказывается значительно менее инерциальным, чем при начале ускорен- ной подачи, В конце рабочей подачи шлифовальный круг 1 действует кромкой на концевой выключатель 4, посл едний подает команду на отвод шлифовального круга 1. Упор 20 настроен так, что касается правого среза кулачка 21 в момент подачи команды конечньт( выключателем 4 на отвод неизношенного ошифовального круга 1. При износе шлифовального круга 1 упор 20 перемещает кулачок 21 справа налево относительно ползушки 16 на величину износа шлифовального круга 1, тем самым компенсируя его износ. При отводе шлифовального круга t тяга 18 освобождает канат 8 и нижняя ползушка 16 под действием груза 22 перемещается справа налево по нижней направляющей 17 до встречи левого среза с концевым вь{ключателем 11 При этом последний подает команду на прекращение отвода шлифовального круга 1 и резки заготовки 5. Длина кулачка 21 подобрана такой, что кромка шлифовального круга t после прекращения его отвода находится в положении II, на минимально возможном расстоянии от заготовки 5,- которое во много раз меньше расстояния а, концевой выключатель 13 остается при этом включенным. При дальнейшем отводе шлифовального круга 1 от заготовки 5 в положение 1 концевой выключатель 13 сразу выключается. При режиме заготовки 5 поихват 7 перемещается вверх и освобождает канат 8, при этом кулачок 10 под действием груза 22 перемещается справа налево по верхней направляющей 15 до контакта с концевым выключателем 12, при этом последний подает команду на прекращение разжима.

Благодаря Haj-шчию регулировочного элемента 27 появляется возможность регулировать рабочий воздушный зазор между пластинкой 26 и стержнем 25 еще до установки измерительного устройства в узел компенсации износа круга, добиваясь прямо пропорциональной зависимости величины выходного сигна,па от контролируемой подачи

шлифовального круга. Вблизи постоянных магнитов имеется область с аномально высокой плотностью и искривлением магнитных силовых линий. При отсутствии защитных экранов и заходе измерительной обмотки 31 в эту область в ней наводится паразитная электродвижущая сила, нарушающая пропорциональность зависимости выходного сигнала от контролируемой подачи шлифовального круга. При длине магни- топровода 500 мм и величине рабочего воздушного зазора 15-20 мм была получена вполне удовлетворительная точность измерений с обеспечением прямо пропор1щональной зависимости выходного сигнала от контролируемой скорости вдоль всего магнитопровода. Снижение уровня выходного сигнала измерительного устройства при установке защитных экранов практически не превышало 5%.

28 зг

5

0

Формула изобретения.

Абразивно-отрезной станок пс авт.св. V 1096085, отличающийся тем, что, с целью повышения надежности работы станка путем контроля величины ускоренной и рабочей подачи шлифовального круга, станок снабжен измерительным устройством, эыполненным в виде неподвиясного магнитопровода, состоящего из стержня, установленного параллельно направ- ляювщм попзушек, пластины с регулируемой геометрией и закрепленных на концах стержня и пластины экра- шфованшлх постоянных магнитов, и подвижной измерительной обмотки, располозкенной на стержне с возможностью перемещения параллельно де| енещекию ползушек, причем измерительная обмотка связана с нижней пол- зушсой посредством введенного в станок водила с возможность проскаль- зывания относительно нее.

Составитель В.Иганов Редактор А.Леяотна Техред М.Ходанич. Корректор В.Кабаций

Заказ 6789/14

Тираж 662

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР И3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул. Гагарина, 101

Подписное

| Абразивно-отрезной станок | 1982 |

|

SU1096085A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-11-15—Публикация

1987-03-12—Подача