1

Известны автома1лческие усгроГктва д. поперечной резкп ненрерывно движущегося А1атерпала, содер кащне каретку с режущим узлом, подвижно устаповлепную на паправляющпх, электропрпвод для передвнжения каретли п Д..-1Я вращения режущего диска, нрнводной рольганг с коробкой передач и гнете нневмоавтоматпкн. Сложность конструкции и взаимод- йствия все.х элементов электропневмоавтоматпк является недостатком подобны.х устройств.

Цель изобретения - упрощение конструкции ycipoHCTBa п повышение надежности в ра Ооте.

В предлагае.мо.м устройстве каретка выполлена в виде телескопического пневмоцилинлра, на одном н щтоков которого смонтированы опоры, опирающиеся во время резки на движущийся материал, а на другом укреплен нож. Нож выполнен электрообогревае.мым; направляющие каретки выполнены наклонными.

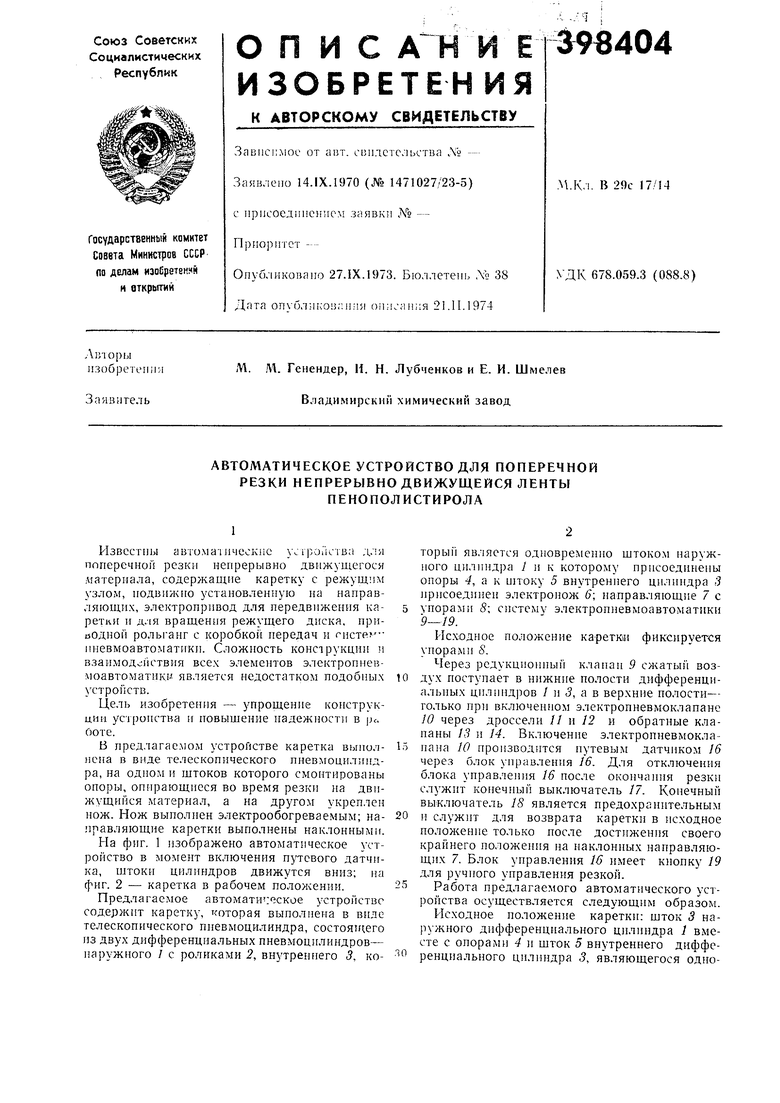

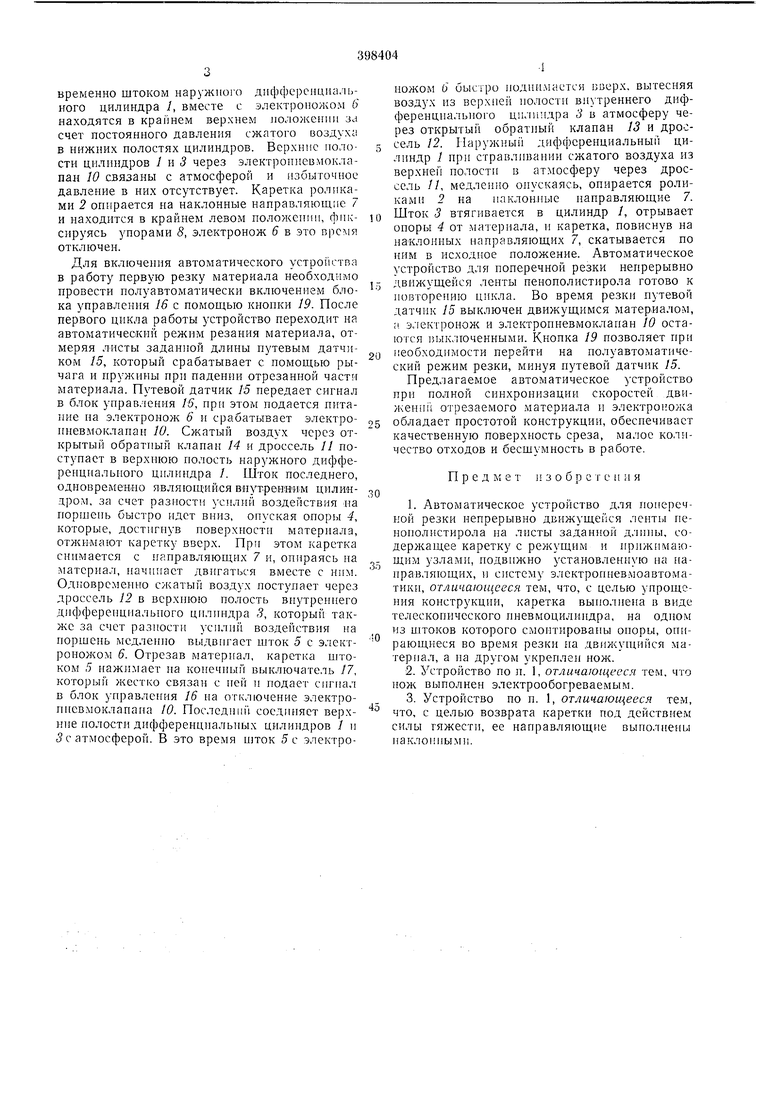

На фиг. 1 изображено автоматическое устройство в момент включения путевого датчика, гитоки цилиндров движутся вниз; на фиг. 2 - каретка в рабочем положении.

Предлагаемое автоматич ское устройство содержит каретку, которая выполнена в виде телескопического ппевмоцилиндра, состоящего из двух дифференциальных пневмоцилиндров- наружного / с роликами 2, внутреннего 3, ко2

торый является одновременно щтоком наружного цилиндра / и к которому присоединены опоры 4, а к И1току 5 внутреннего цилиндра 3 ирисоедшген электронож 6; направляющие 7 с упорами S; систему электропневмоавто.матики 9-19.

Ис.чодиое положение каретки фиксируется упорами 8.

Через редукционный клапан .9 сжатый воздух поступает в ннжнне полости дифференци0альных цнлиндров / и 5, а в верхние полости- голько при включенном электропневмоклацане W через дроссели // и /2 и обратные клапаны 13 и 14. Включение электропневмокла5паиа 10 пр01 зводится путевым датчиком 16 через блок управления 16. Для отключения блока уиравлепия 16 после окончания резки служит конечиый выключатель 17. Конечный вьжлючатель 18 является предохранительным

0 н служит для возврата каретки в исходное положение только после достижения своего крайнего иоложеиня на наклонных направляющих 7. Блок уиравления 16 имеет кионку 19 для ручного управления резкой.

5

Работа предлагаемого автоматического устройства осуществляется следующим образом.

Исходное положение каретки: щток 3 наружного дифференциального цилиндра 1 вместе с оиорами 4 и шток 5 внутреннего дифференциального цилиндра 3, являющегося одновременно штоком наружного дифференциального цилиндра /, вместе с электроножом 6 находятся в крайнем верхнем лоложении за счет постоянного давления сжатого воздуха в нижних нолостях цилиндров. Верхние иолости цилиндров у и 5 через электроиневмоклапал 10 связаны с атмосферой и избыточное давление в них отсутствует. Каретка роликами 2 опирается на наклонные направляющие 7 и находится в крайнем левом положении, фиксируясь З-норами (5, злектронож 6 в это время отключен.

Для включения автоматического устро 1ства в работу первую резку материала необходимо провести полуавтоматически включением блока управления 16 с помощью кнопки 19. После первого цикла работы устройство переходит на автоматический режим резания материала, отмеряя листы задаиной длины путевым датчиком 15, который срабатывает с помощью рычага и пружины нри падении отрезанной части материала. Путевой датчик 15 передает сигнал в блок управления 16, при этом подается питание на электронож 6 и срабатывает электронневмоклапан 10. Сжатый воздух через открытый обратный клапан 14 и дроссель 11 поступает в верхнюю полость наружного дифференциального цилиндра /. Шток последнего, одновременно являющ-ийся влутрениим цилиндром, за счет разности }силий воздействия па поршень быстро идет вниз, опуская опоры 4, которые, достигнув поверхности матернала, отжимают каретку вверх. При этом каретка снимается с направляющих 7 и, опираясь на материал, иачинает двигаться вместе с ним. Одновременно сжатый воздух поступает через дроссель 12 в верхпюю полость впутреннего дифференциального цилиндра 3, который также за счет разности усилий воздействия на поршень медлеино выдвигает шток 5 с электроножом 6. Отрезав материал, каретка штоком 5 нажимает на копечиый выключатель 17, который жестко связан с ней и подает сигнал в блок управления 16 на отключение электропиевмоклапана 10. Последний соединяет верхние полости дифференциальных цилиндров 1 и 3 с атмосферой. В это время шток 5с электронол ом О быстро иоднимается вверх, вытесняя воздух нз верхней полости внутреннего дифференцнальиого цилиндра 3 в атмосферу через открытый обратный клапан 13 и дроссель 12. Наружный дифференциальный цилиндр 1 при стравливании сжатого воздуха из верхней нолости в атмосферу через дроссель //, медлен ю опускаясь, опирается роликами 2 на наклонные направляющие 7. Шток 3 втягивается в цилиндр 1, отрывает опоры 4 от материала, и каретка, повиснув на наклонных направляющих 7, скатывается по ним в исходное положение. Автоматическое устройство для ноперечной резки непрерывно движущейся ленты пенополистирола готово к повторению цикла. Во время резки путевой датчик 15 выключен движущимся материалом, л электронож и электропневмоклапан 10 остаются выключенными. Кнопка 19 позволяет при необходимости перейти на полуавтоматический режим резки, минуя путевой датчик 15.

Предлагаемое автоматическое устройство при полной синхронизации скоростей дви кен1И1 отрезаемого материала и электроиожа обладает простотой конструкции, обесиечивает качественную поверхность среза, малое количество отходов и бесшумность в работе.

Предмет и з о б р е т с н и я

1.Автоматическое устройство для поперечной резки иепрерывно движущейся ленты ненонолистирола на листы заданной длины, содержащее каретку с режущим и прижимающим узлами, иодвижно установленную на направляющих, н с 1стему электропневмоавтоматики, отличающееся тем, что, с целью упрощения конструкцни, каретка выполнена в виде телескопического иневмоцилипдра, на одном из штоков которого смонтированы оноры, опирающиеся во время резки на движущийся материал, а иа другом укреплен нож.

2.Устройство по н. 1, отличающееся тем, что нож выполнен электрообогреваемым.

3.Устройство по п. 1, отличающееся тем, что, с целью возврата каретки под действием силы тяжести, ее направляющие выполнены наклонными.

// Z

w

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мерной резки движущейся проволоки | 1986 |

|

SU1397197A1 |

| Автомат для изготовления из проволоки изделий различной конфигурации | 1972 |

|

SU478659A1 |

| Устройство для многооперационной металлообработки | 1987 |

|

SU1505778A1 |

| Устройство для приготовления бутербродов | 1983 |

|

SU1165565A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

| Станок для раскроя полосовых материалов | 1972 |

|

SU439401A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Подвесной транспортный робот | 1986 |

|

SU1333571A1 |

| ПНЕВМАТИЧЕСКИЙ КЛЕЙМИТЕЛЬ ПРОКАТА | 1971 |

|

SU288916A1 |

Авторы

Даты

1973-01-01—Публикация