1

Изобретение относится к пайке и может быть использовано в промышленности, применяющей капиллярную пайку металлов.

Известно устройство для измерения скорости затекания припоя в зазоры паяемых металлов, содержащее измерительную камеру, заполненную инертным газом, термопару и нагреватель.

Предлагаемое устройство отличается тем, что оно снабжено излучающим и приемным волноводами ультразвуковых колебаний в виде металлических стержней, установленных с зазором между рабочими поверхностями, в который затекают расплав припоя. Рабочие концы стержней вмонтированы, например, с помощью переходных втулок в измерительную камеру, а на другом их конце расположены соответственно излучающий и приемный пьезоэлементы.

Это повыщает точность измерений и позволяет исследовать ход самого процесса.

С целью регулирования величины зазора один излучающий волновод выполнен подвижным. Рабочие поверхности волноводов выполнены составными с рабочей поверхностью, изготовленной из исследуемого материала.

Торцовые рабочие поверхности волповодов для их смены изготавляют в виде съемных бобыщек на резьбе из исследуемого металла.

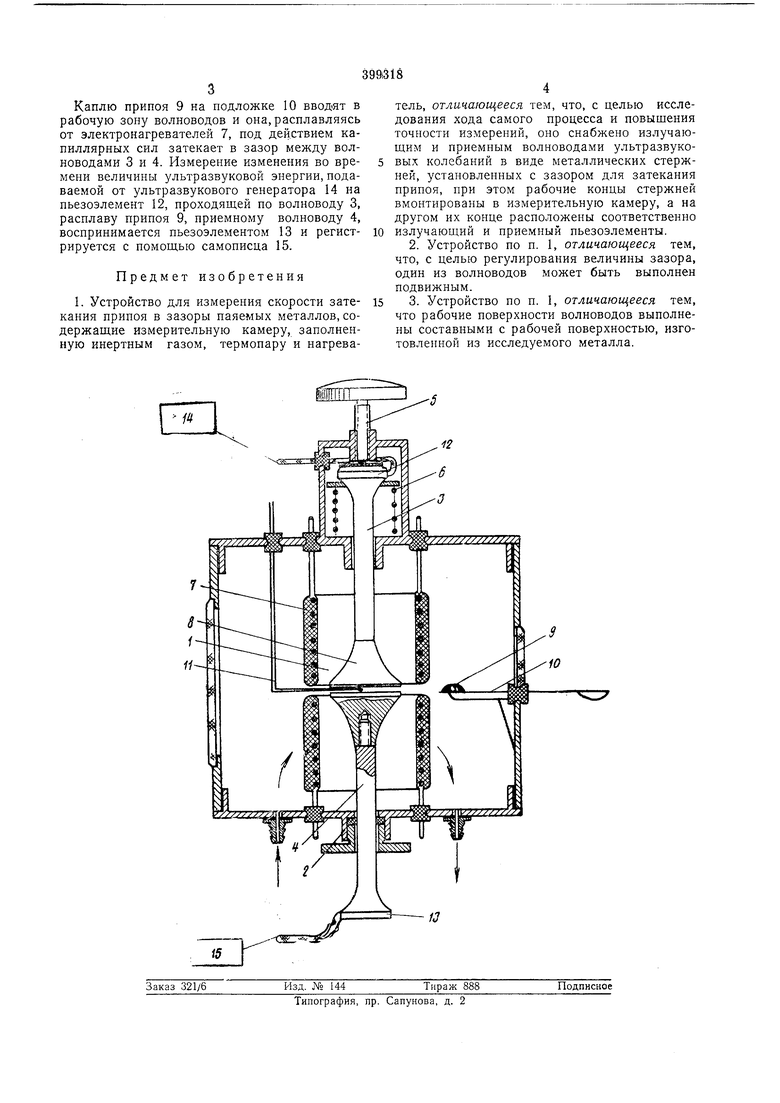

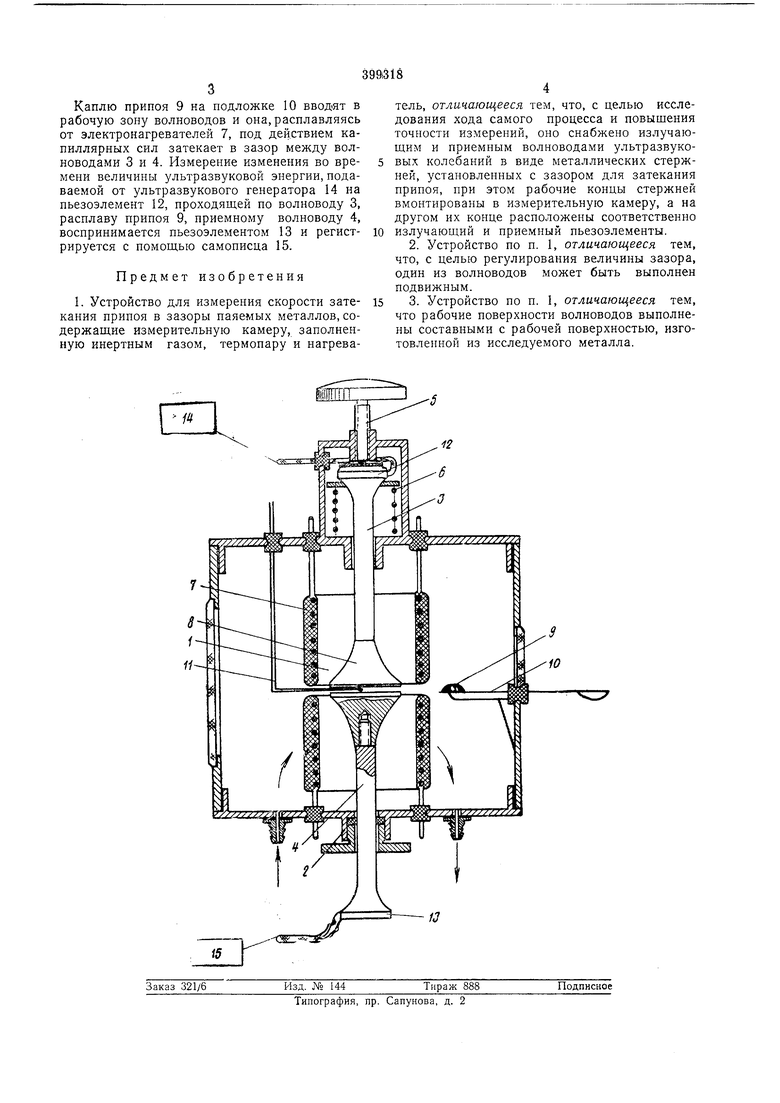

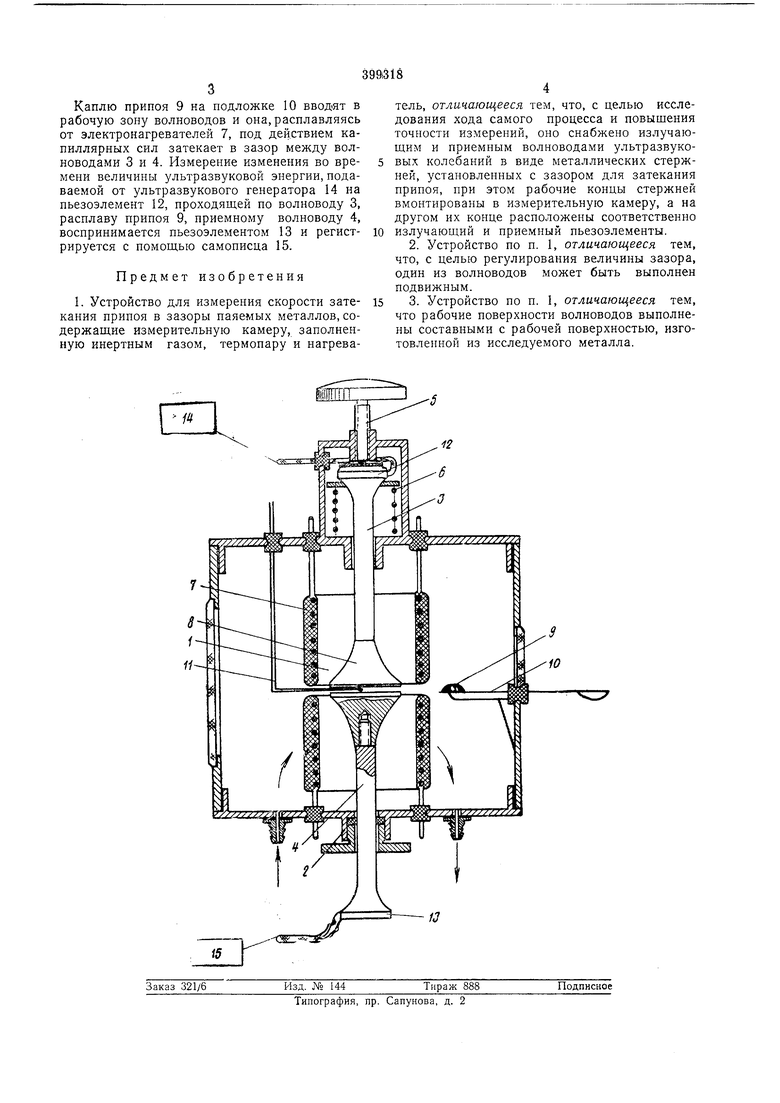

На чертеже представлено описываемое устройство.

В измерительную камеру 1 вмонтированы рабочими концами через переходные втулки 2

излучающий 3 и прие.мный 4 волноводы. Последний перемещается в измерительной ка.мере с помощью микровинта 5 с пружиной 6 возврата для устаповки определенного зазора между рабочими поверхностями волноводов.

Рабочие концы волноводов снабжены электронагревателями 7 и съемными бобышками 8, выполненными из исследуемого металла. Исследуемый расплав припоя 9 на подложке 10 подводят к установленному зазору между волноводами, а температуру в рабочей зоне контролируют термопарой 11. Пьезоэлементы 12 и 13 приклеены к излучающему и приемному волноводам и соединены соответственно с генератором 14 ультразвуковых колебаний и

регистрирующим устройством, например самописцем 15.

При работе устройства измерительную камеру 1 заполняют инертным газом, а между торцовыми поверхностями волноводов 3 и 4

устанавливают определенную величину зазора с помощью микровипта 5. Затем включают электронагреватели 7 и устанавливают необходимую температуру, контролируемую термопарой 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТЕНТНО-ТСКННЧЕ'НАЯБИБЛИО-'ЕКА | 1972 |

|

SU341612A1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| ЬИЬЛИОТиК1_1 | 1973 |

|

SU373564A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ ФЕРРИТОВ | 1992 |

|

RU2053064C1 |

| Паяльник для пайки и распайки | 1978 |

|

SU766775A1 |

| Способ непрерывного литья оловянно- СВиНцОВыХ пРипОЕВ | 1979 |

|

SU806235A1 |

| Устройство для ультразвукового лужения и пайки изделий | 1984 |

|

SU1227385A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В УЛЬТРАЗВУКОВОМ ПОЛЕ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2105081C1 |

| Устройство для ультразвуковой пайки труб | 1985 |

|

SU1311881A1 |

| Способ восстановления изделия лазерно-акустической наплавкой и устройство для его осуществления | 2019 |

|

RU2740687C2 |

Даты

1973-01-01—Публикация