.1

Изобретение касается круглошлифовальпого стайка.

Известно устройство ориентации цилиндрических многоступенчатных деталей например типа валиков, при обработке на крутлошлифовальном станке, включающее механизм реверса стола станка.

Предложенное устройство содержит установленную на переднем ребре стола круглую штангу с продольными пазами, количество которых соответствует количеству шеек обрабатываемого валика, поворачивающуюся на требуемую часть полного оборота с помощью храпового колеса с собачкой, установленного соосно со штангой и вращаемого от кривошипно-шатунного механизма, управляемого запоминающим устройством, а в продольных пазах штанги установлены с помощью рычага-шаблона перемещаемые в аксиальном направлении кулачки реверса стола.

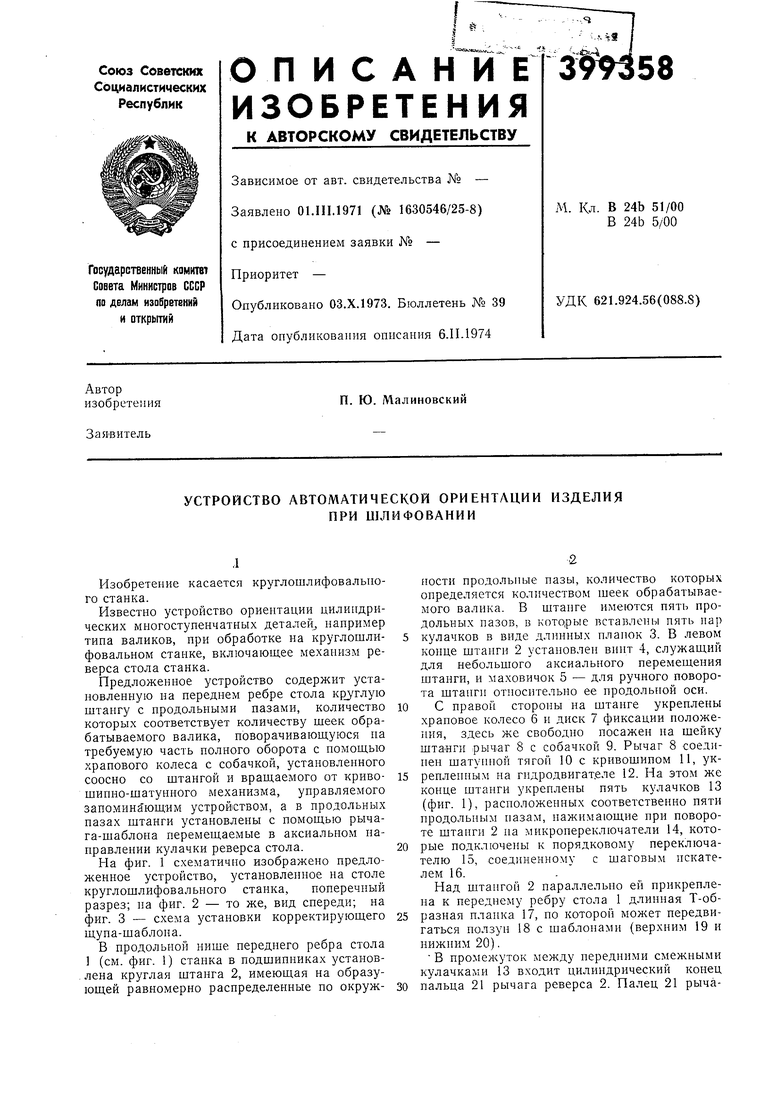

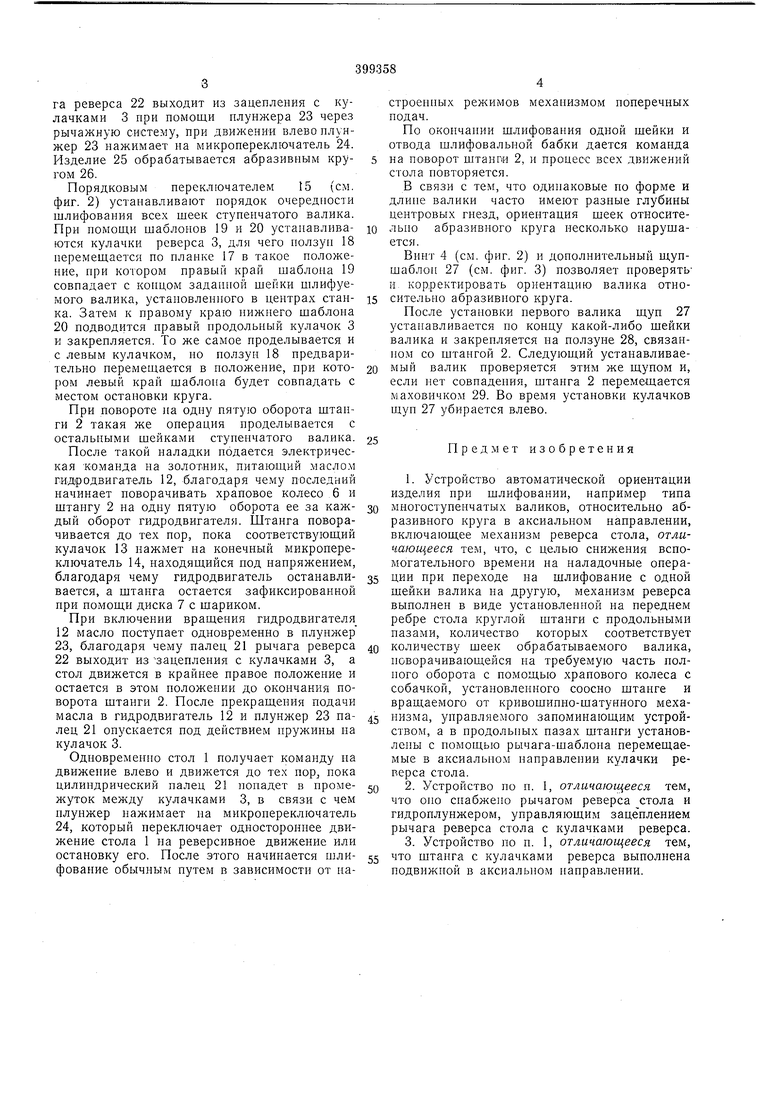

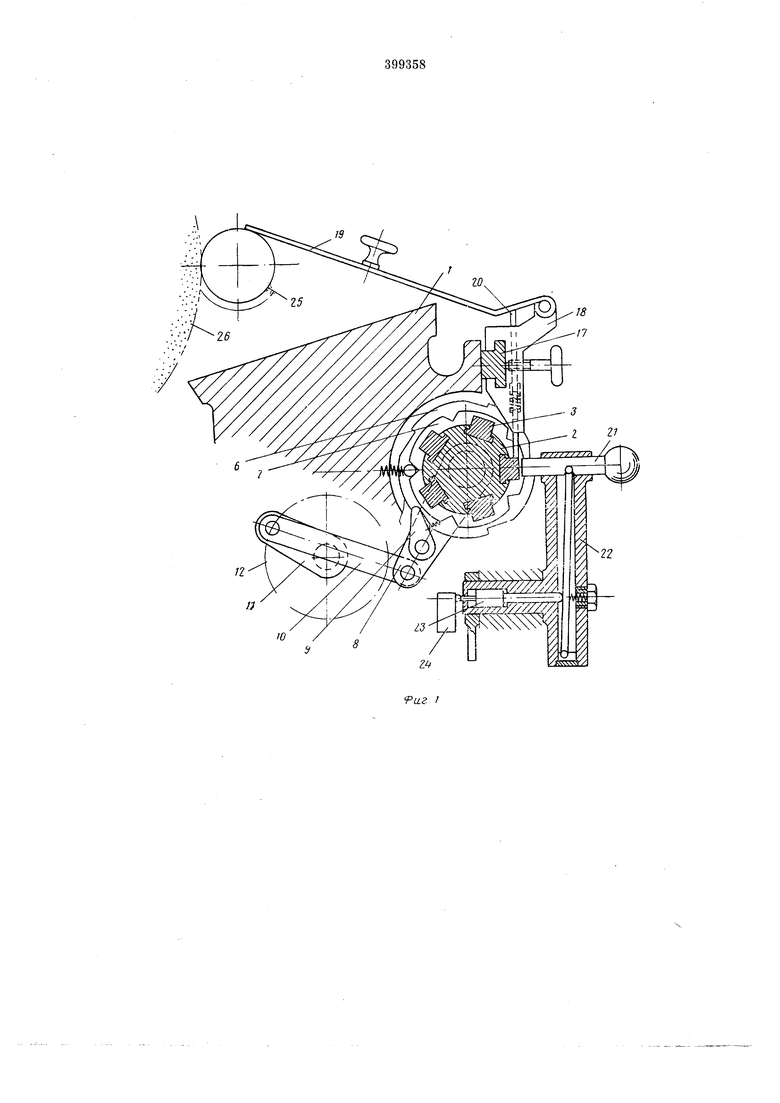

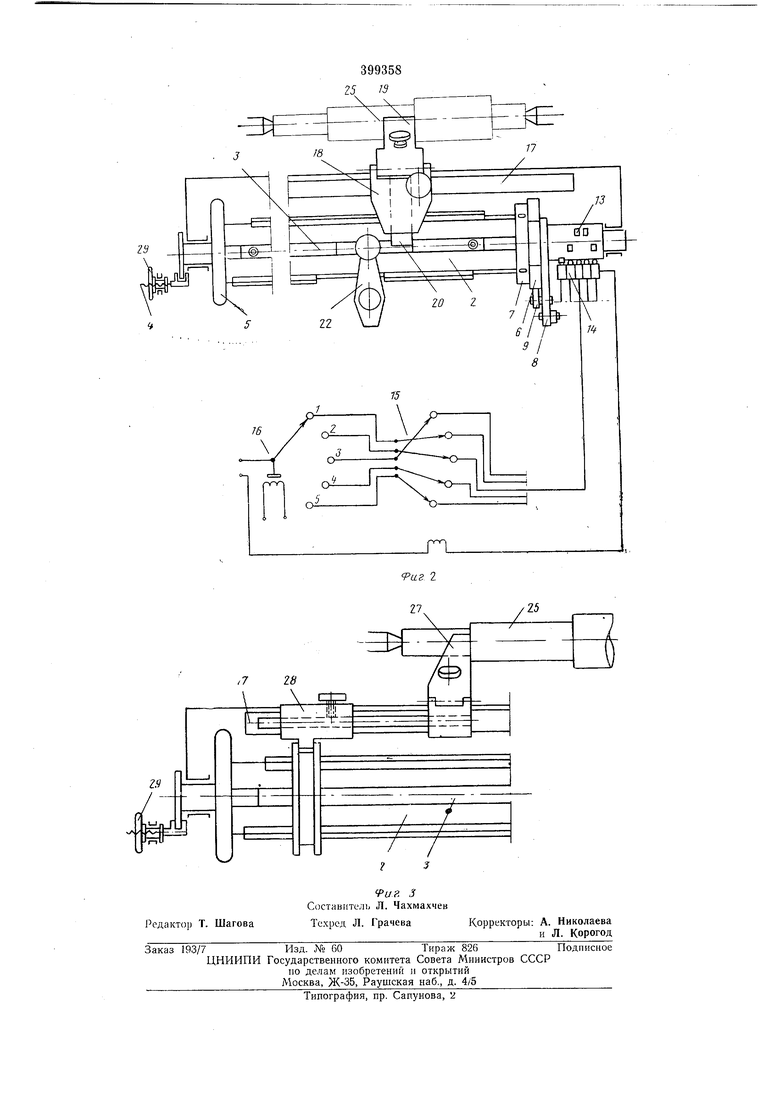

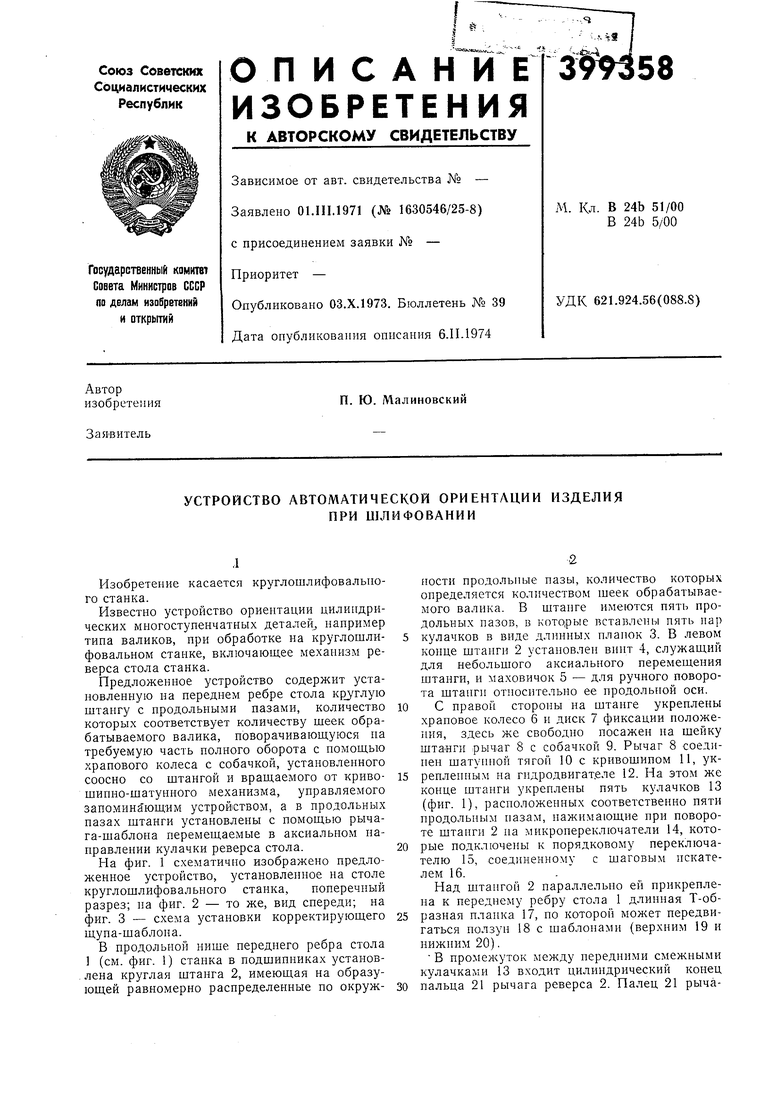

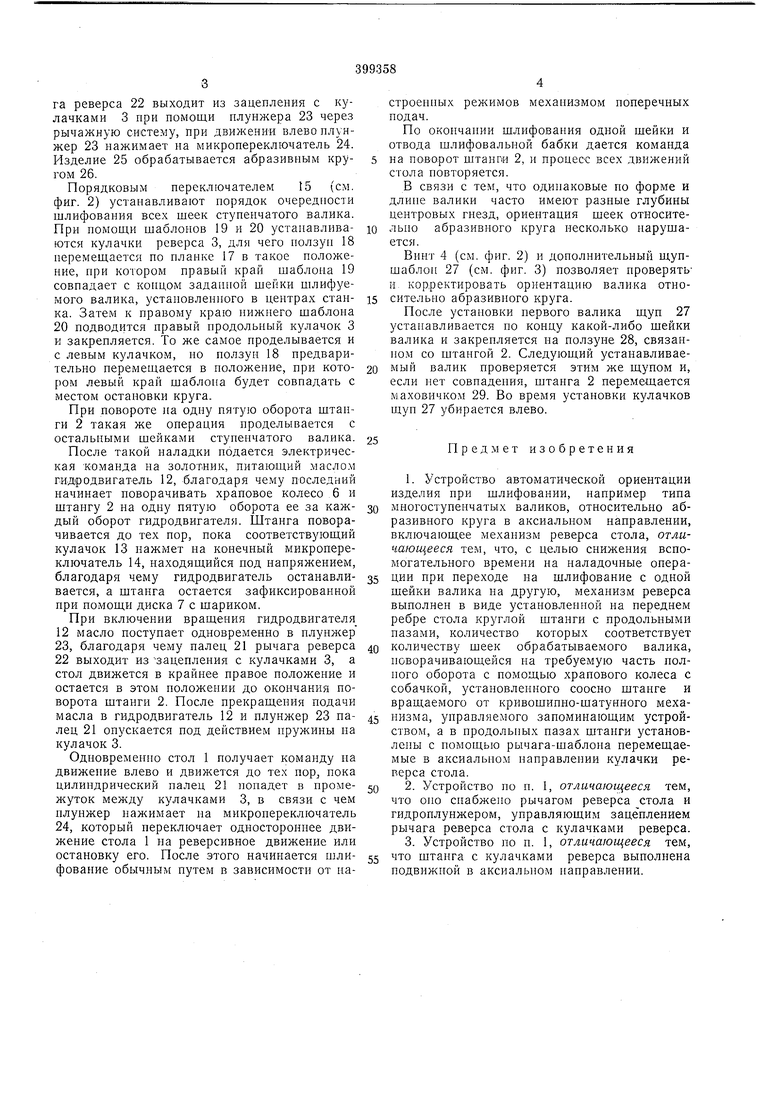

На фиг. 1 схематично изображено предложенное устройство, установленное на столе круглошлифовального станка, поперечный разрез; па фиг. 2 - то же, вид спереди; на фиг. 3 - схема установки корректирующего щупа-щаблона.

В продольной нище переднего ребра стола (см. фиг. 1) станка в подшиппиках установлена круглая штанга 2, имеющая на образующей равномерно распределенные по окруж2

ности продольные пазы, количество которых определяется количеством шеек обрабатываемого валика. В щтапге имеются пять продольных пазов, Б котО|рые вставлены пять пар кулачков в виде дл1Н1ных плапок 3. В левом конце штанги 2 установлен вннт 4, служащий для небольшого аксиального перемещения штанги, и маховичок 5 - для ручного поворота штанги относительно ее продольной оси.

С правой сторопы на штанге укреплены храповое колесо 6 и диск 7 фиксации положения, здесь же свободно посажен на шейку штаяги рычаг 8 с собачкой 9. Рычаг 8 соединен шатунной тягой 10 с кривошипом 11, укрепленным на гидродвигателе 12. На этом же конце штанги укреплены пять кулачков 13 (фиг. 1), расположенных соответственно пяти продольным пазам, нажимающие при повороте щтапги 2 на микропереключатели 14, которые подключепы к порядковому переключателю 15, соединенному с шаговым искателем 16.

Над щтангой 2 параллельно ей прикреплепа к переднему ребру стола 1 длинная Т-образная планка 17, по которой может передвигаться ползун 18 с шаблонами (верхним 19 и нижиим 20).

В промелсуток между передпими смежными кулачками 13 входит цилиндрический конец пальца 21 рычага реверса 2. Палец 21 рычага реверса 22 выходит из зацепления с кулачками 3 при помощи плунжера 23 через рычажную систему, при движении влево плунжер 23 нажимает на микропереключатель 24. Изделие 25 обрабатывается абразивным кругом 26.

Порядковым переключателем 15 (см. фиг. 2) устанавливают порядок очередности шлифования всех шеек ступенчатого валика. Прн помош,и шаблонов 19 и 20 устанавливаются кулачки реверса 3, для чего ползун 18 перемеш,ается по планке 17 в такое положение, при котором правый край шаблона 19 совпадает с концом заданной шейки шлифуеГУЮГО валика, установленного в центрах станка. Затем к правому краю нижнего шаблона 20 подводится правый продольный кулачок 3 и закрепляется. То же самое проделывается и с левым кулачком, по ползун 18 предварительно перемещается в положение, при котором левый край шаблона будет совпадать с местом остановки круга.

При повороте на одну пятую оборота штанги 2 такая же операция проделывается с остальными шейками ступенчатого валика.

После такой наладки подается электрическая команда на золотник, питающий маслом гидродвигатель 12, благодаря чему последний начинает поворачивать храповое колесо 6 и штаигу 2 на одну пятую оборота ее за каждый оборот гидродвигателя. Штанга поворачивается до тех пор, пока соответствующий кулачок 13 нажмет на конечный микропереключатель 14, находящийся под напряжением, благодаря чему гндродвигатель останавливается, а штанга остается зафиксированной при помощи диска 7 с шариком.

При включении вращения гидродвигателя 12 масло поступает одновременно в нлунл ер

23,благодаря чему палец 21 рычага реверса 22 выходит из зацеплепия с кулачками 3, а стол движется в крайнее правое положение и остается в этом положении до окончания поворота щтанги 2. После прекращения подачи масла в гидродвигатель 12 и плунжер 23 палец 21 опускается под действием пружины на кулачок 3.

Одновременно стол 1 получает команду на движение влево и движется до тех пор,, пока цилиндрический палец 21 попадет в промежуток между кулачками 3, в связи с чем плунжер нажимает на микропереключатель

24,который переключает одностороннее движение стола 1 на реверсивное движение или остановку его. После этого начинается шлифование обычным путем в зависимости от настроенных режимов механизмом ноперечных подач.

По окончании шлифования одной шейки и отвода щлифовальной бабки дается команда

на поворот штанги 2, и npoinecc всех движений стола повторяется.

В связи с тем, что одинаковые по форме и длине валики часто имеют разные глубины центровых гнезд, ориентация шеек относительно абразивного круга несколько нарушается.

Винт 4 (см. фиг. 2) и донолнительный щупшаблон 27 (см. фиг. 3) позволяет проверятьи кор;ректирОВать ориентацию валика относительно абразивного круга.

После установки первого валика щуп 27 устанавливается по концу какой-либо шейки валика и закрепляется на ползуне 28, связанном со штангой 2. Следующий устанавливаемый валик проверяется этим же щуном и, если нет совпадения, штанга 2 перемещается маховичком 29. Во время установки кулачков щуп 27 убирается влево.

Предмет изобретения

1. Устройство автоматической ориентации изделия при шлифовании, например типа

многоступенчатых валиков, относительно абразивного круга в аксиальном направлении, включающее механизм реверса стола, отличающееся тем, что, с целью снижения вспомогательного времени на наладочные операции при переходе на шлифование с одной щейки валика на другую, механизм реверса выполнен в виде установленной на переднем ребре стола круглой щтанги с продольными пазами, количество которых соответствует

количеству шеек обрабатываемого валика, новорачивающейся на требуемую часть полного оборота с по.мощью храпового колеса с собачкой, установленного соосно штанге и вращаемого от кривощипно-щатунного механизма, управляемого запоминающим устройством, а в продольных пазах штанги установлены с помощью рычага-шаблопа перемещаемые в аксиальном паправлепии кулачки реверса стола.

2. Устройство по п. 1, отличающееся тем,

что опо спабжепо рычагом реверса стола и

гидроплунжером, управляющим зацеплением

рычага реверса стола с кулачками реверса.

3. Устройство по ц. 1, отличающееся тем,

что штанга с кулачками реверса выполнена подвижной в аксиальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРОГРАММИРОВАНИЯ ПОЛОЖЕНИЯ ШЛИФОВАЛЬНОЙ БАБКИ | 1973 |

|

SU363574A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| Устройство для поперечного перемещения абразивной ленты | 1985 |

|

SU1296378A1 |

| Автомат для упаковки катушек с нитками в пачки | 1958 |

|

SU118015A1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ | 1964 |

|

SU222492A1 |

| Установка для металлизации коленчатых валов двигателей внутреннего сгорания | 1983 |

|

SU1162503A1 |

| БИБЛИОТЕКААвторы | 1973 |

|

SU368850A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

Авторы

Даты

1973-01-01—Публикация