1

Изобретение относится к способу получения метакролеина или его смеси с 1,3-бутадиеном. Оба целевых продукта играют важную роль в промышленном органическом синтезе, преимущественно в производстве полимерных материалов.

Известен способ получения метакролеина или его смеси с 1,3-бутадиеном окислением изобутилена или его смеси бутенов в газовой фазе при 250-500° в присутствии окисного висмут-молибденового катализатора. Однако этот способ не позволяет получать целевые продукты с достаточно высоким выходом вследствие невысокой активности применяемых катализаторов. Иапример, нри использовании катализатора, содержащего ванадий, висмут и молибден, максимальный выход метакролеина составляет 67%, а 1,3-бутадиента--76%.

Для повыщения выхода целевых продуктов предлагается применять а атализатор общей формулы

,Fe,BirfMe,H;,,

где Me - по крайней мере, один из элементов, относящихся к группе, которая включает олово, магний, хром, цинк, марганец, титан и вольфрам;

Н -по крайней мере, один элемент, относящийся к группе, которая включает калий, рубидий и цезпй;

Ь 0-20;

,5-8;

,l-7;

/г 0-0,3;

g - число, определяемое валентностью остальных элементов.

Предложенный способ позволяет получать метакролеин окислением изобутнлена с выходом до 77% за один цикл и 1,3-бутадиен окислением бутеиов нормального строения с выходом до 87% за один цикл.

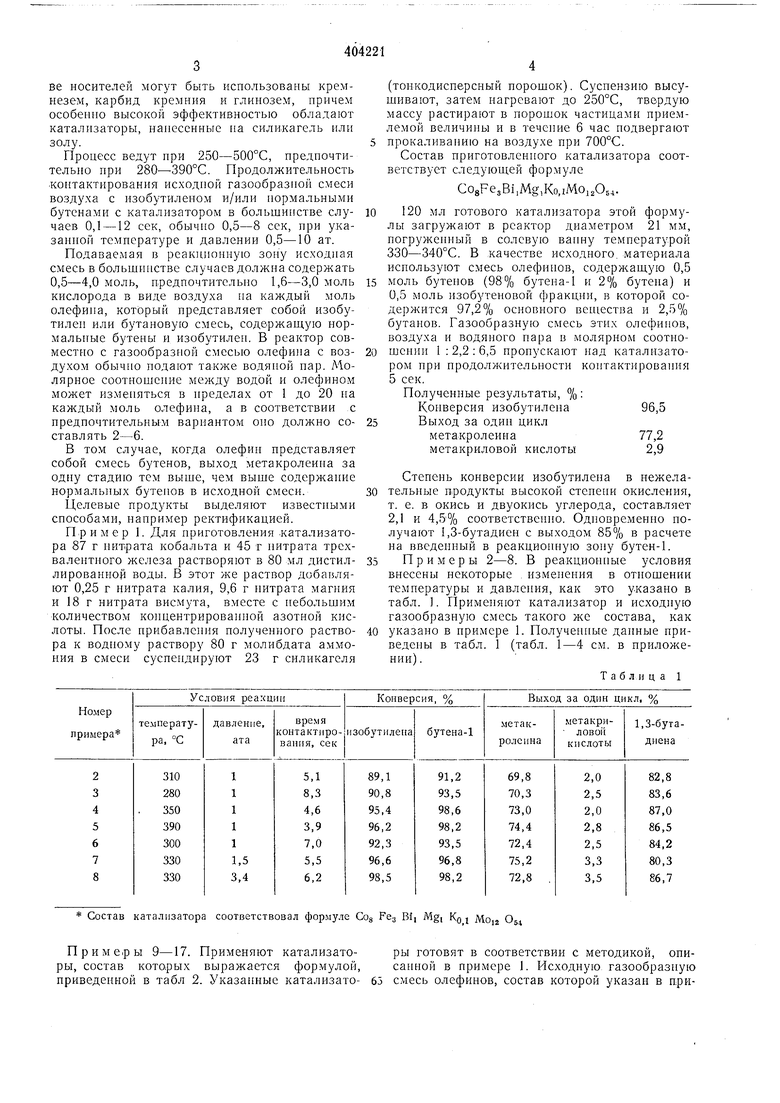

Предложенные катализаторы могут быть приготовлены добавлением водного раствора соответствующей водорастворимой соли никеля, кобальта, железа и висмута, а также соединений группы П и Me к водпому раствору молибденовой соли, в частности молибдата аммония. После этого приготовленную суспензию нагревают вместе с носителем и образующийся носле удаления воды твердый остаток подвергают обжигу прп новышенпой температуре в токе воздуха или кислорода. В качестве носителей могут быть использованы кремнезем, карбид кремния и глинозем, нричем особенно высокой эффективностью обладают катализаторы, нанесенные на силикагель или золу. Процесс ведут нри 250-500°С, предночтнтельно при 280-390°С. Продолжительность контактирования исходной газообразной смеси воздуха с изобутиленом и/илн нормальными бутенами с катализатором в большинстве случаев 0,1 -12 сек, обычно 0,5-8 сек, при указанной температуре и давлении 0,5-10 ат. Подаваемая в реакционную зону исходная смесь в большнпстве случаев должна содержать 0,5-4,0 моль, предпочтительно 1,6-3,0 моль кислорода в виде воздуха на каждый моль олефина, который представляет собой изобутилен или бутаповую смесь, содержащую нормальные бутены и изобутилеп. В реактор совместно с газообразной смесью олефина с воздухом обычно подают также водяной нар. Молярное соотношение между водой и олефином может изменяться в нределах от 1 до 20 на каждый моль олефина, а в соответствии с предпочтительным варнантом оно должно составлять 2-6. В том случае, когда олефин представляет собой смесь бутенов, выход метакролеина за одну стадию тем выше, чем выше содержание нормальных бутенов в исходной смеси. Целевые продукты выделяют известными способами, например ректификацией. Пример 1. Для приготовления .катализатора 87 г нитрата кобальта и 45 г нитрата трехвалентного железа растворяют в 80 мл дистиллированной воды. В этот же раствор добавляют 0,25 г нитрата калия, 9,6 г нитрата магния и 18 г нитрата висмута, вместе с небольшим количеством концентрированной азотной кислоты. После нрнбавлепия получепного раствора к водному раствору 80 г молибдата аммония в смеси суспендируют 23 г силикагеля (тонкодисцерсный порошок). Суспензию высушивают, затем нагревают до 250°С, твердую массу растирают в порошок частицами приемлемой величины и в течение 6 час подвергают прокаливанию на воздухе при 700°С. Состав приготовленного катализатора соответствует следующей формуле Co8Fe3Bi,Mg,Ko,iMOj2O54. 120 мл готового катализатора этой формулы загружают в реактор диаметром 21 мм, погружеииый в солевую вагшу температурой 330-340°С. В качестве исходного, материала используют смесь олефииов, содержашую 0,5 моль бутенов (98% бутена-1 и 2% бутена) и 0,5 моль изобутеновой фракции, в которой содержится 97,2% основного вен1ества и 2,5% бутанов. Газообразную смесь этих олефинов, воздуха и водяного нара в молярном соотношении 1 : 2,2 : 6,5 пропускают над катализатором при продолжительности коцтактирова1Н1я 5 сек. Полученные результаты, %: Конверсия изобутилена96,5 Выход за один цикл метакролеина77,2 метакриловой кислоты2,9 Степень конверсии изобутилена в нежелательные продукты высокой степени окисления, т. е. в окись и двуокись углерода, составляет 2,1 и 4,5% соответственно. Одновременно получают 1,3-бутадиен с выходом 85% в расчете на введенный в реакциоцную зону бутен-1. Примеры 2-8. В реакционные условия внесены некоторые , изменения в отношении температуры и давления, как это указано в табл. . Применяют катализатор и исходпую газообразную смесь такого же состава, как указано в примере 1. Полученные данные приведены в табл. 1 (табл. 1-4 см. в приложении). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения бутадиена -1,3 и метакролеина | 1971 |

|

SU549074A3 |

| Б П Т В .-. - -, •»л-:'=~Г'**.'ЛП . •- ' ' *- ;*^ .^ «Л" К' ^ '•; '•-'д | 1973 |

|

SU404222A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1973 |

|

SU400084A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА | 1973 |

|

SU365880A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ И НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ | 1968 |

|

SU207140A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ Ci—Сю | 1970 |

|

SU425383A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРОЛЕИНА | 1971 |

|

SU429579A3 |

| Способ получения -ненасыщенных кислот и альдегидов | 1976 |

|

SU598862A1 |

| Катализатор для амоксидирования, окислительного дегидрирования и окисления олефинов | 1974 |

|

SU588906A3 |

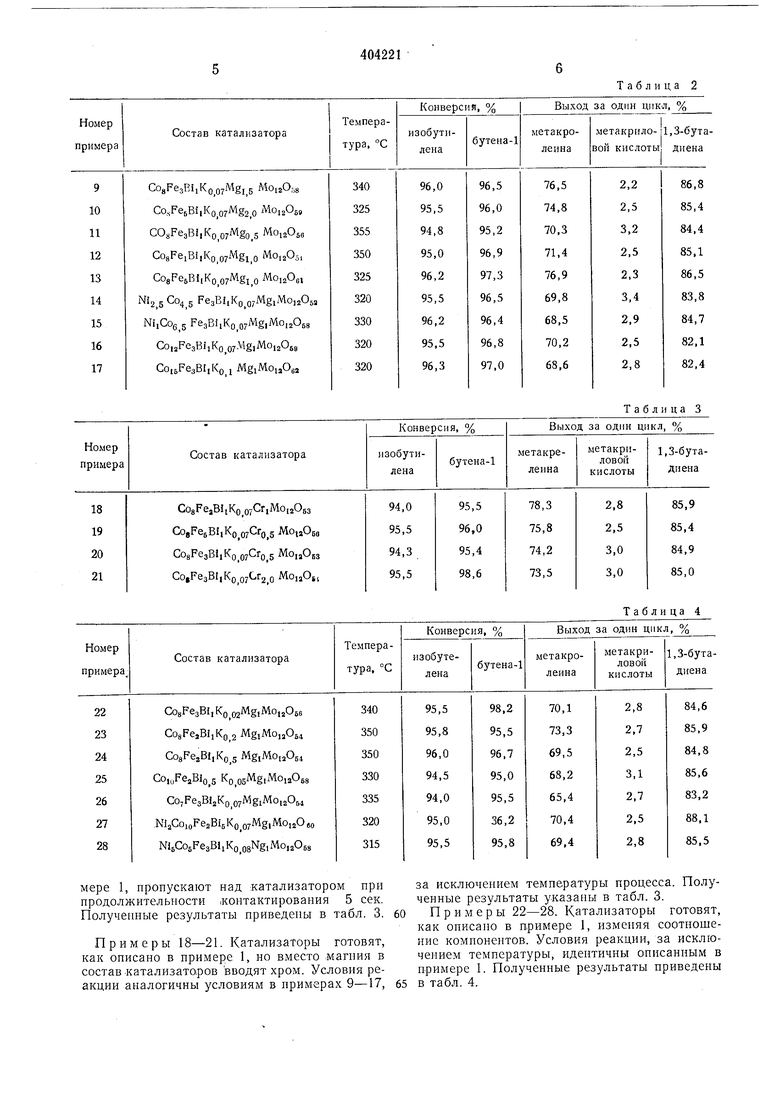

Состав катализатора соответствовал формуле Со Fe Bf, Mgi KQ t Moia 054 Примеры 9-17. Применяют катализаторы, состав которых выражается формулой, приведенной в табл 2. Указанные катализато- 65 ры готовят в соответствии с методикой, описанной в примере 1. Исходную газообразную смесь олефинов, состав которой указан в примере 1, пропускают над катализатором при продолжительности .контактирования 5 сек. Полученные результаты нриведены в табл. 3.

Примеры 18-21. Катализаторы готовят, как описано в примере 1, но вместо магния в состав катализаторов вводят хром. Условия реакции аналогичны условиям в примерах 9-17,

Таблица 3

Таблица 4

за исключением температуры процесса. Полученные результаты указаны в табл. 3.

Примеры 22-28. Катализаторы готовят, как описано в нримере 1, изменяя соотношение компонентов. Условия реакции, за исключением температуры, идентичны описанным в нримере 1. Полученные результаты нриведены в табл. 4. Пример 29. Катализатор тот же, что в примере 1. Процесс ведут, как описано в примере 1, за исключением того, что смесь бутонов, воздуха и водяного пара имеет состав, соответствующий молярному соотношению, равпому 1 : 20 ; 6,5 (продолжительность контактирования 5 сек). Используемая в качестве исходного сырья бутеновая фракция содержала 27,6% бутеиа-1, 68,1% изобутилепа, 8,6% транс-2-бутеиа, 5,6% цис-2-бутена и приблизительно 9,0% бутанов. Процесс ведут при 330-335°С Полученные результаты, %: Конверсия изобутилена96,0 Выход за один цикл метакролеина78,2 . метакриловой кислоты2,4 Выход 1,3-бутадиена за один цнкл равен 60% в расчете на общее количество введенных в реакционную зону нормальных бутеновых углеводородов. Пример 30. Пад катализатором, приготовленным как онисано в примере 1, нронускают нри 345° газообразную смесь чистого изобутилена в смеси с воздухом и водяным паром при молярном соотношении между этими компонентами 1 : 2,2 : 6,5. Продолжительность контактирования 5 сек. Полученные результаты, %: Конверсия изобутилена97,3 Выход за один цикл метакролеина65,7 метакриловой кислоты3,5 Предмет изобретения 1. Способ получения метакролеина или его смеси с 1,3-бутадиеном окислением изобутиле 8 на или смеси бутепов, содержащих Н0|рмальные бутены и изобутилен, молекулярным кислородом в газовой фазе при 250-500° в присутствии окисного катализатора с последующим выделением целевых продуктов известными способами, отличающийся тем, что, с целью повышения выхода целевых продуктов, применяют катализатор общей формулы ,,/Me H Mo/Og., где Me - но крайней мере, один из элементов, относящихся к группе, которая включает олово, магпий, хром, цинк, марганец, титан и вольфрам: П - по крайней мере, один элемент, относящийся к группе, которая включает калий, рубидий и цезий; fe 0-20; ,5--8; ,l-7; /г 0-0,3; g - число, определяемое валентностью остальных элементов. 2.Способ по н. 1, отличающийся тем, что применяют катализатор, нанесенный на кремнеземный носитель. 3.Способ по пп. 1 и 2, отличающийся тем, что процесс ведут в присутствии водяного пара при молярпом соотношении кислорода, водяного пара и бутенов 0,5--4 : 1-20 : 1. 4.Способ по пп. 1-3, отличающийся тем, что процесс ведут при 280-390°.

Авторы

Даты

1973-01-01—Публикация