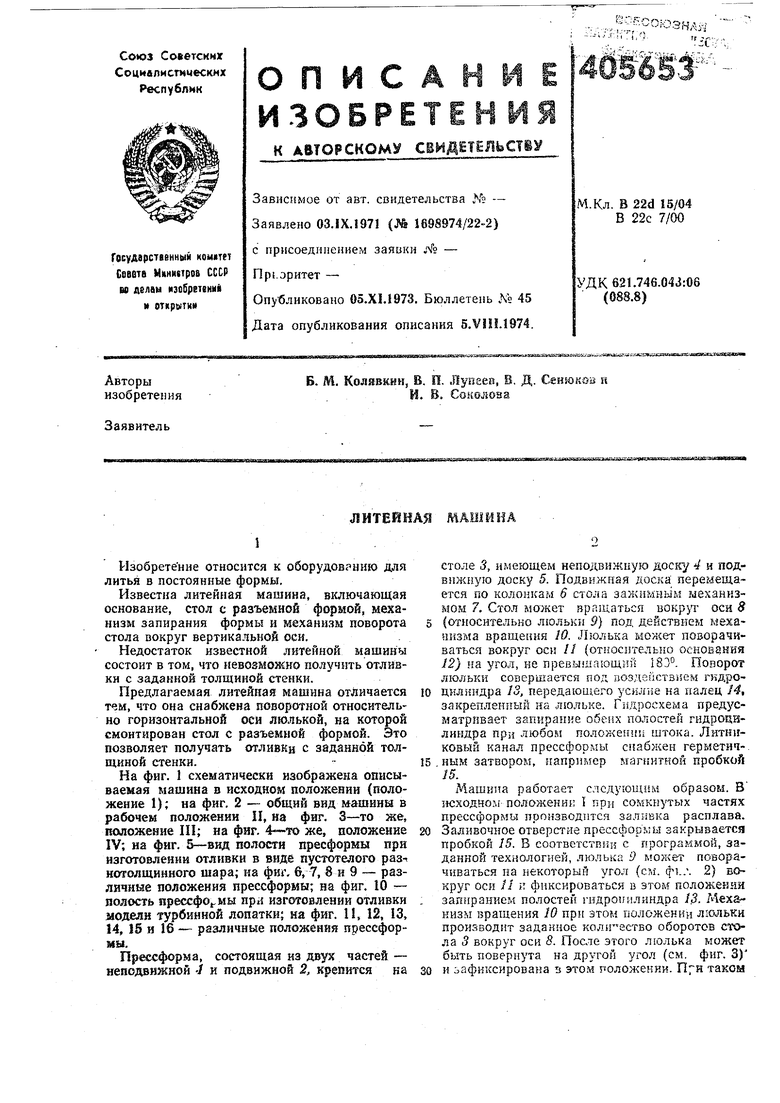

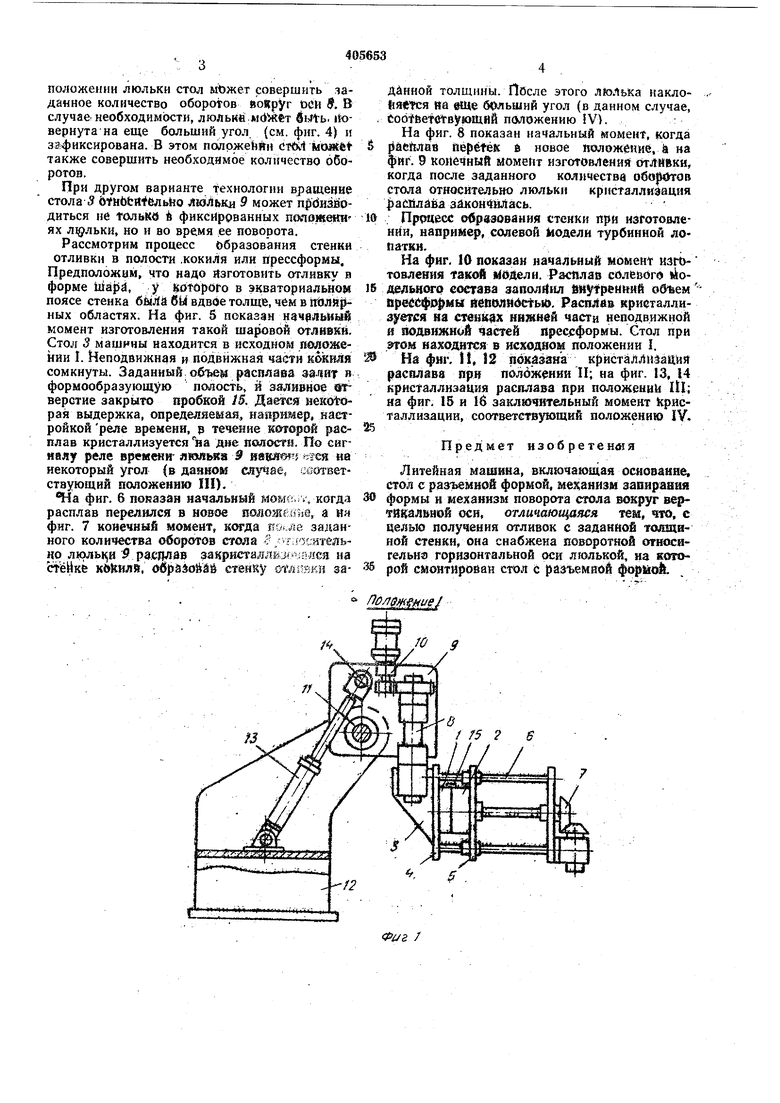

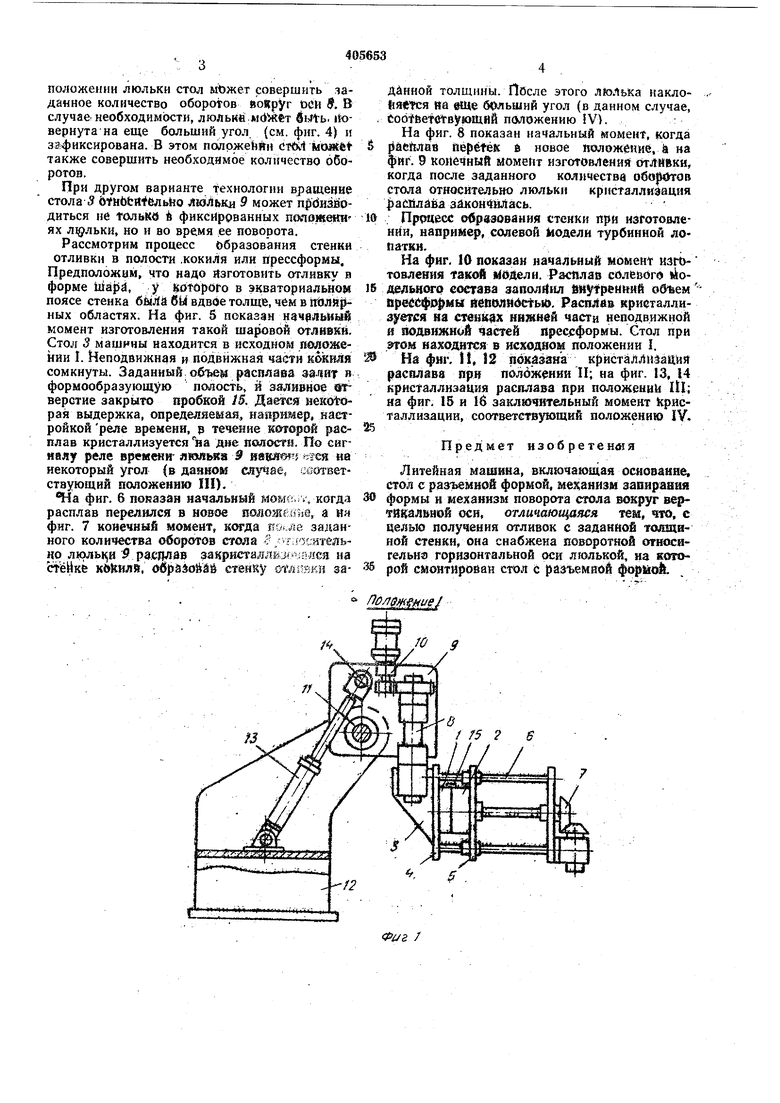

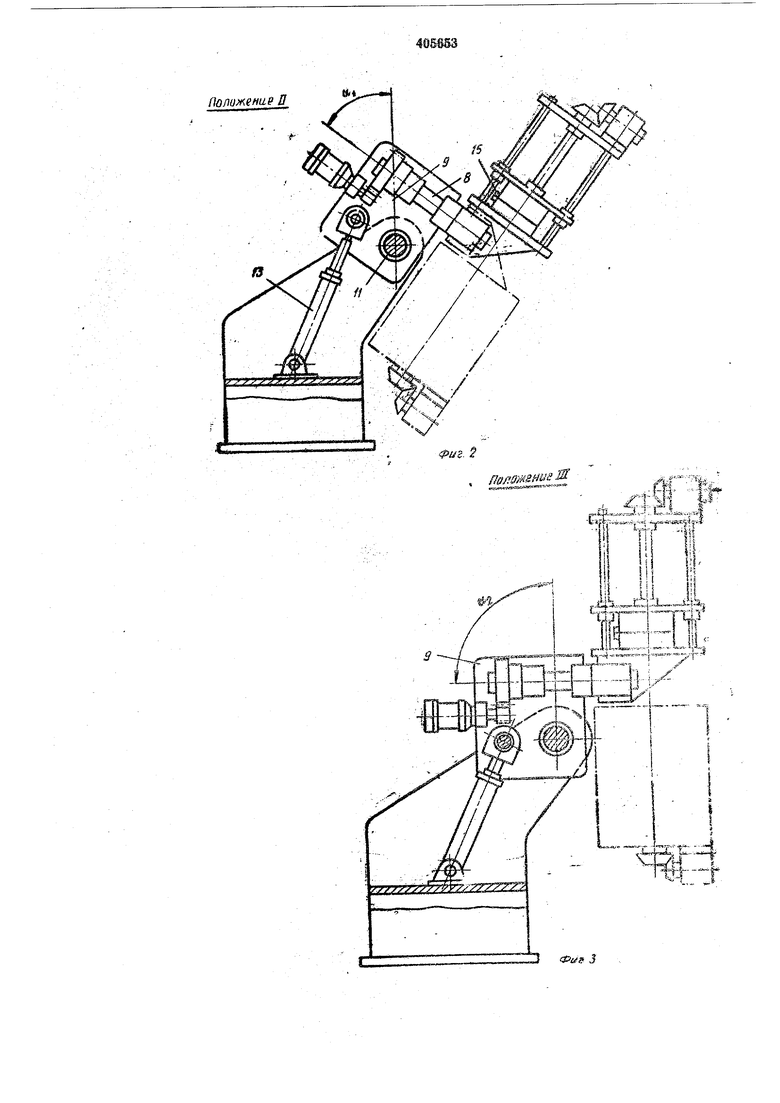

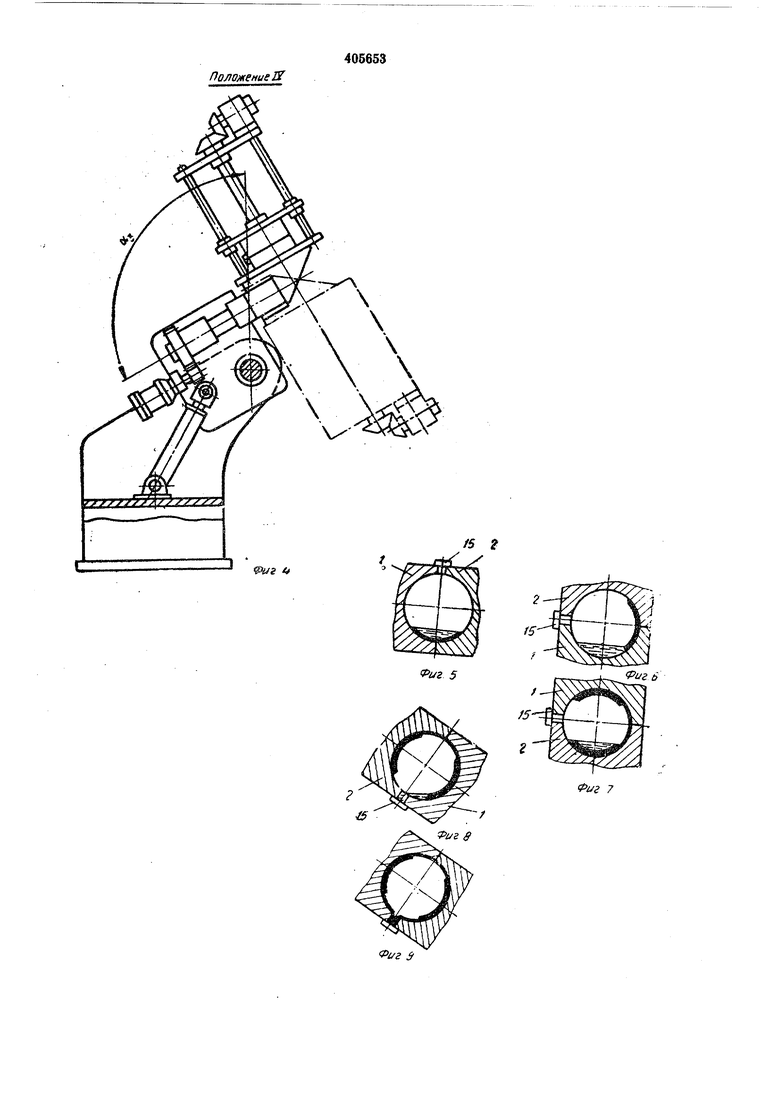

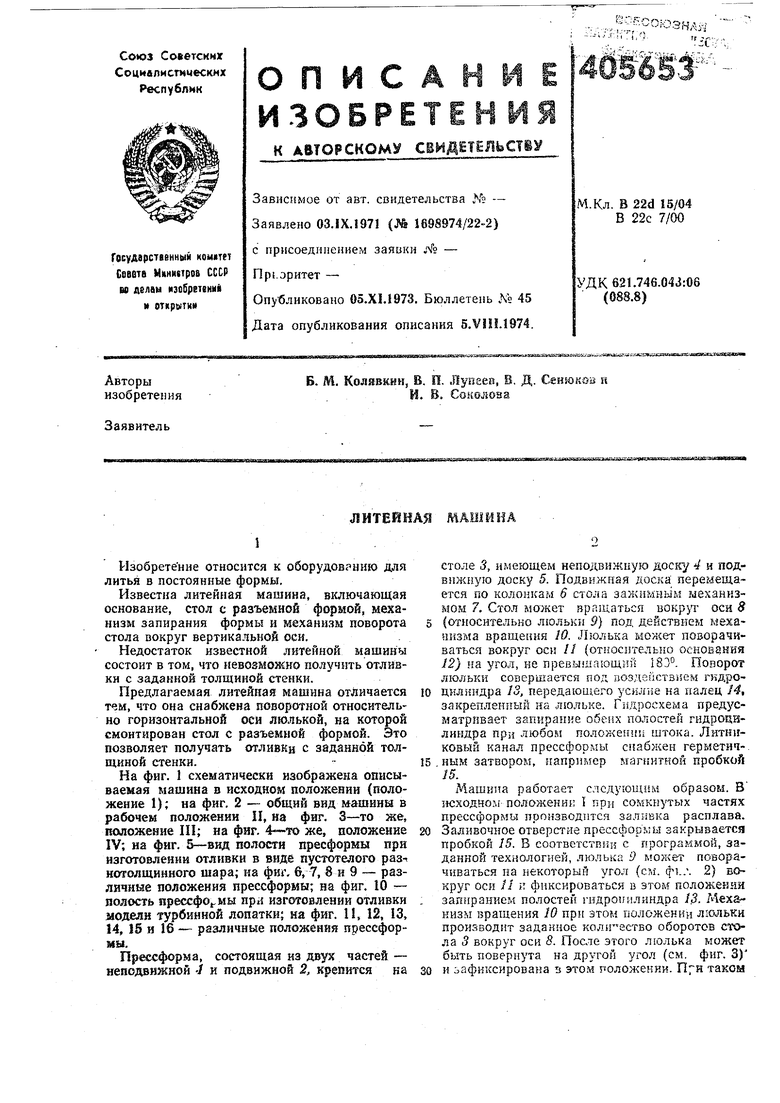

Изобретение относится к оборудовсчнию для литья в постоянные формы. Известна литейная машина, включающая основание, стол с разъемной формой, механизм запирания формы и механизм поворота стола вокруг вертикальной оси. Недостаток известной литейной машины состоит в том, что невозможно получить отливки с заданной толщиной стенки. Предлагаемая литейная машина отличается тем, что она снабжена поворотной относительно горизонтальной оси люлькой, на которой смонтирован стол с разъемной формой. Это позволяет получать отливкн с заданной толщиной стенки. На фиг. 1 схематически изображена описываемая машина в исходном положении (положение 1); на фиг. 2 - общий вид машины в рабочем положении II, на фиг. 3-то же, положение III; на фнг. 4-то же, положение IV; на фиг. 5-вид полости пресформы при изготовлении отливки в виде пустотелого раз-i нотолщинного шара; на фиг. 6, 7, 8 и 9 - jjaaлячные положения прессформы; на фиг. 10 - полость ярессфо мы при изготоалении отливки модеян турбинной лопатки; на фиг. И, 12, 13, 14, 5 и 16 - различные положения прессформы. Прессформа, состоящая из двух частей - неподвижной -/ и подвижной 2, крепится на столе 3, имеющем неподвижную доску 4 и подвижную доску 5. Подвижная доска перемещается по колонкам 6 стола зажимным механизмом 7. Стол может вращаться оси 8 (относителько люльки 9) под действием механизма вращелия 10. Люлька может поворачиваться вокруг оси // (относительно основания 12) па угол, не превышающий 183°. Поворот люльки совершается под аоздействием гидроцнлкндра 13, передающйл-о ycHJiiie на палец М, закрепленпьгй на люльке. Гидросхема предусматривает запирание обеих папостей гидроциликдра при любом по.чожении штока. Литниковый канал прессформы сггабжен герметич-. ным затвором, напр1 мер магнитной пробкой /5. Машина работает слсдующ образом. В исходном положение I гфи сомкнутых частях нрессформы производится заливка расплава. Заливочное отверстие прессфорыы закрывается пробкой 15. В соответствии с программой, заданной технологией, люлька 9 может поворачиваться на некоторый угол {см фкл 2) вокруг оси // и фиксироваться в положении запиранием полостей гндрояялиндра 13. Механизм вращения 10 при этом положении л1СУ1ьки производит заданное колн 8стБО оборотов стола 3 вокруг оси 8. После этого люлька может быть повернута на другой угол (см. фнг. 3) и зафиксирована з этом положении. При таксы

положении люльки стол ыЪжет совершить заданное количество оборотов вокруг оси 9. В случае необходимости, люльки 6wtb. Jtoвернута на еще больший угол (см. фиг. 4) и зафиксирована. В этом полржеййн ctbvl также совершить необходимое количество оборотов.

При другом варианте технологии вращение

стола 5 бУИбЬй+ельЬо люЛьки 9 может прдизйодиться не toлbKб 6 фиксированных положеня

ях Л19льки, но и во время ,ее поворота.

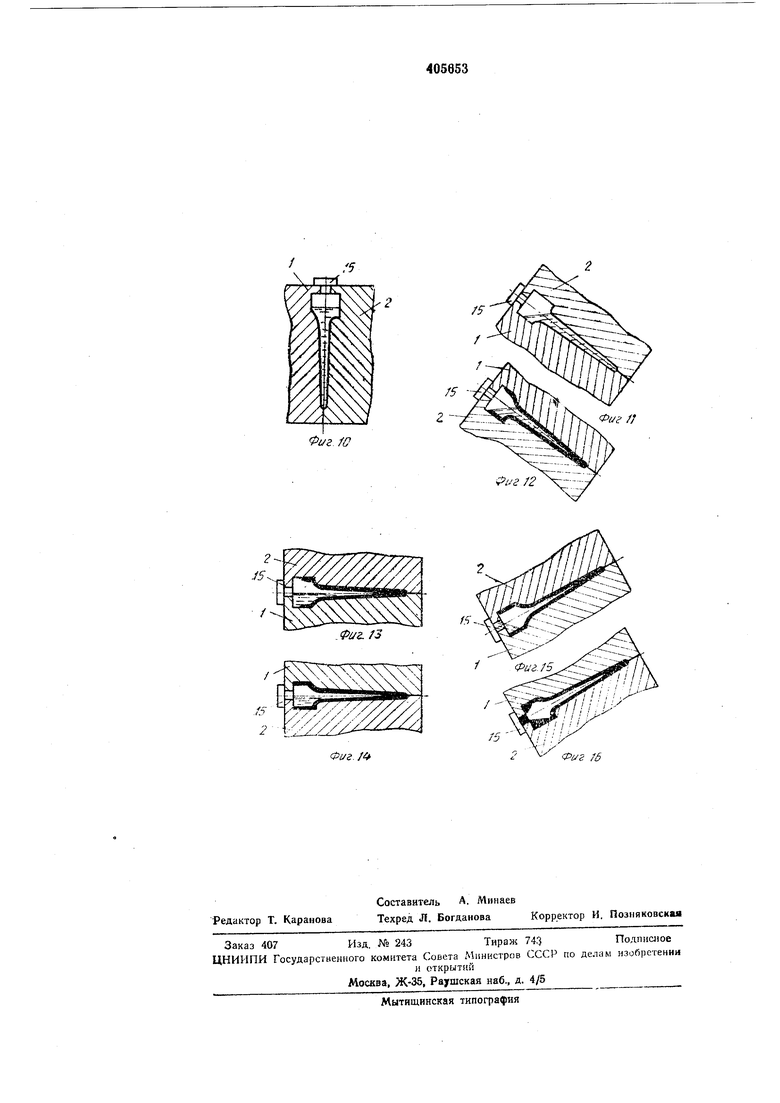

Рассмотрим процесс Образования стенки

отливки в полости .кокиля или прессформы. Предположим, что надо изготовить отливку в форме , у которого в экваториальном поясе стенка 6Ш& бЫ вдвое толще, чем в полй| ных областях. На фиг. 5 показан начэльиыЙ момент изготовления такой шаровой отливки. Стол 3 машины находится в исходном а&яож&нии I. Неподвижная и подвижная части кекйяя сомкнуты. Заданный;0б1)е$1 расплава залит я формообразующую полость, и заливное «ггверстие закрыто пробкой /5. Дается ткоШрая выдержка, определяемая, например, настройкой реле времени, р течение которой расплав кристаллизуется iHa дне нолости. По сигналу реле времени-люлька йвкя© 5 «гея «а некоторый УГОЛ (в данном случае, сеответстаующий положению 1П).

На фиг. 6 показан начальный мом(;., когда расплав перелился в новое положйгий, а н« фиг. 7 конечный момент, котда пй(.ле заданного количества оборотов стола v гзситель40 люльцй Р расплав закрйсталлйз уйяся на ст-ёйке кд)1илй, обр83ойа& стенку ©и/ишки за/4-.

Дйнной толщины. Пбсле этого люльКа наклойявтся на еще больший угол (в данном случае, CodtfeeteTBytomHfi положению IV).:

На фиг. 8 показан начальный момент, когда

рйёйлав nepefeK б новое положение, ei на фиг. 9 конечный момент изготовлений отливки, когда после заданного количества оборотов стола относительно люльки кристаллизация расИлаёя 3uKOH iMacb.

HpouiECC образования стенки при изготовлении, например, солевой Модели турбинной лопатки.

На фиг. 10 показан начальный момент H;3tDтовления такой йдДели. Расялав солеиого йоajsflbHoro состава заполнил fitiytpeHMft объем йрей& орыч йбполйде ыо. Расплав кристаллизуется на стенках Нижней части неподвижной и подвижной частей прес :формы. Стол при этом находится в исходном положении I,

На фиг. И, 12 покйзаяа кристаллнзааия расплава при положении П; на фиг. 13, И кристаллизация расплава при положений lU; иа фиг. 15 и 16 заключительный момент Кристаллизации, соответствующий положению IV,

Предмет изобретения

Литейная машина, включающая осиоваине. стол с разъемной формой, ме ;аяизм запирания формы и механизм поворота стола вокруг вертикальной оси, отличающаяся тем, что, с целью получения отливок с заданной толшвиой стенки, она снабжена поворотной отиосигельиэ горизонтальной оси люлькой, на которой смонтиройай стол с разъемной

MMSMMEJ

Положена П

Фиг. 2

, nojio st i sM

re-vw PiVS s3JW3 «n w-r-:

, il 3u ;5:cJ«.,.4

«Г дх-rf

-, --ii.-. - -

Tl3t-- f

J ф.г J

Положение ff иг 4

Фиг. fO

/2

. Фиг. /3

Фиг. /4

15,.

/5

Фиг 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2063300C1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма | 1972 |

|

SU438495A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Механизм прессования машины для литья под давлением | 1977 |

|

SU623637A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

Авторы

Даты

1973-01-01—Публикация