1

Изобретение относится к области механизированной оснастки, употребляемой в литейном производстве для изготовления выплавляемых моделей.

Известна пресс-форма, неподвижная плита, которой выполнена в виде полого корпуса, к задней стенке которого крепится гильза 1пневмоцилиндра. Шток цилиндра соединен внутри корпуса с Промежуточной деталью, несущей ти1линдрические направляющие плиты подвижной полуформы. НаафаВляющие скользят по втулкам, укрепленным в передней стенке корпуса. К промел уточной детали в случае необходимости могут быть привинчены нажимные пальцы, которые через соответствующие вырезы в передней стенке корпуса могут воздействовать на выталкивающие механизмы неподвижной полуформы. При ходе 1пневмоцилиндра на втягивание подвижная полуформа прижимается к неподвижной, а нажимные пальцы промежуточной детали теряют контакт с выталкивающими механизмами прессформы. После заполнения пресс-формы модельным составом при ходе пневмоцилиндра на выталкивание подвижная полуформа отходит от неподвижной, причем полученная модель всегда остается в неподвижной полуформе (за счет своей конфигурации или благодаря специальным отлипателям в подвижной полуформе). В конце хода пневмоцилиндра

2

нажимные пальцы промежуточной детали воздействуют на выталкивающие механизмы неподвижной полуформы, в результате чего модель выносится в щель между полуформами и падает далее в приемник (обычно - в водяной конвейер).

Недостатком такой пресс-формы является малая номенклатура получаемых моделей. С целью устранения указанного недостатка

боковые вкладыши предлагаемой пресс-формы установлены на скалках скобообразных рычагов, шарнирно закрепленных на оси, смонтированной в сухарях с возможностью регулировки по направляющим, установленным пернендикулярно столу, выполненному поворотным Вокруг горИЗонтальной оси, закрепленной в основании, кроме того, она снабжена гидроцилиндром удаления формообразующего стержня, установленным в направляющих с возможностью регулировки по трем осям координат.

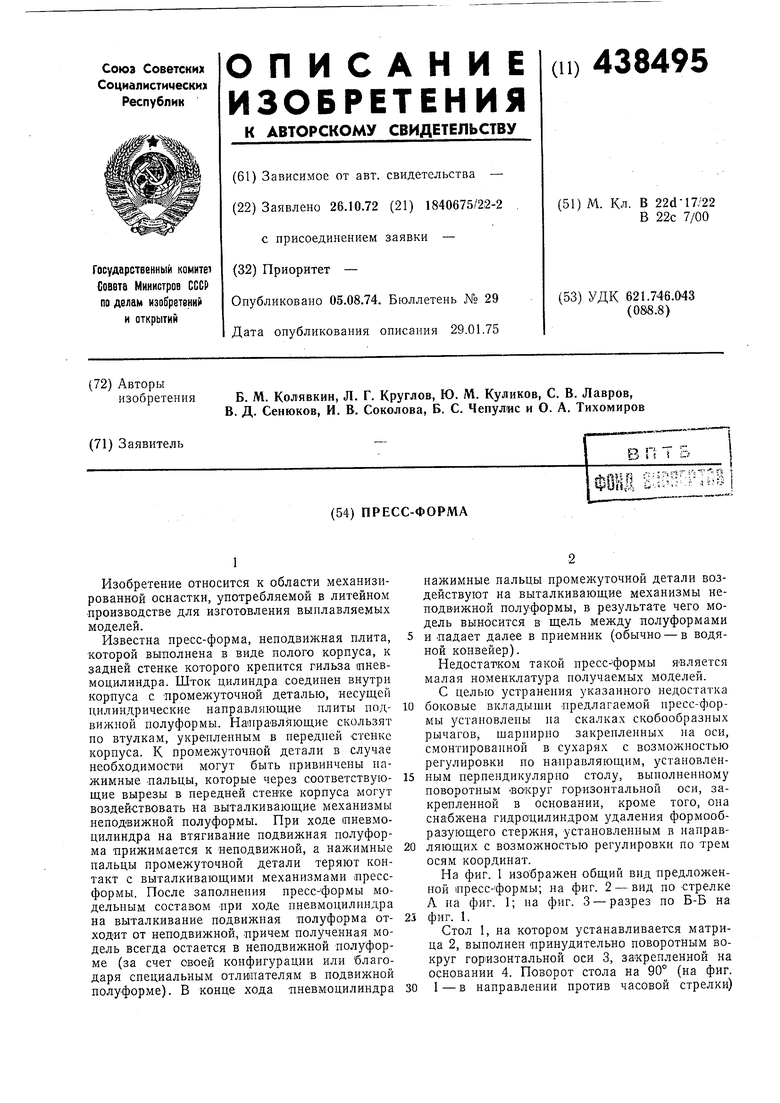

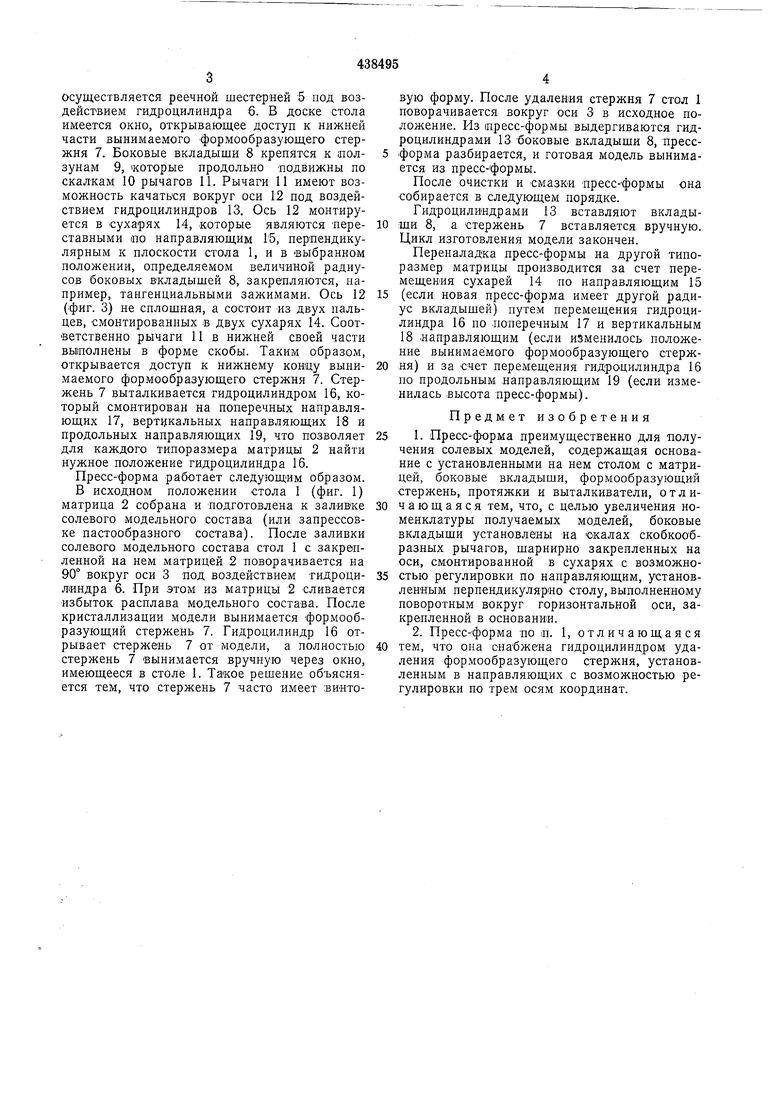

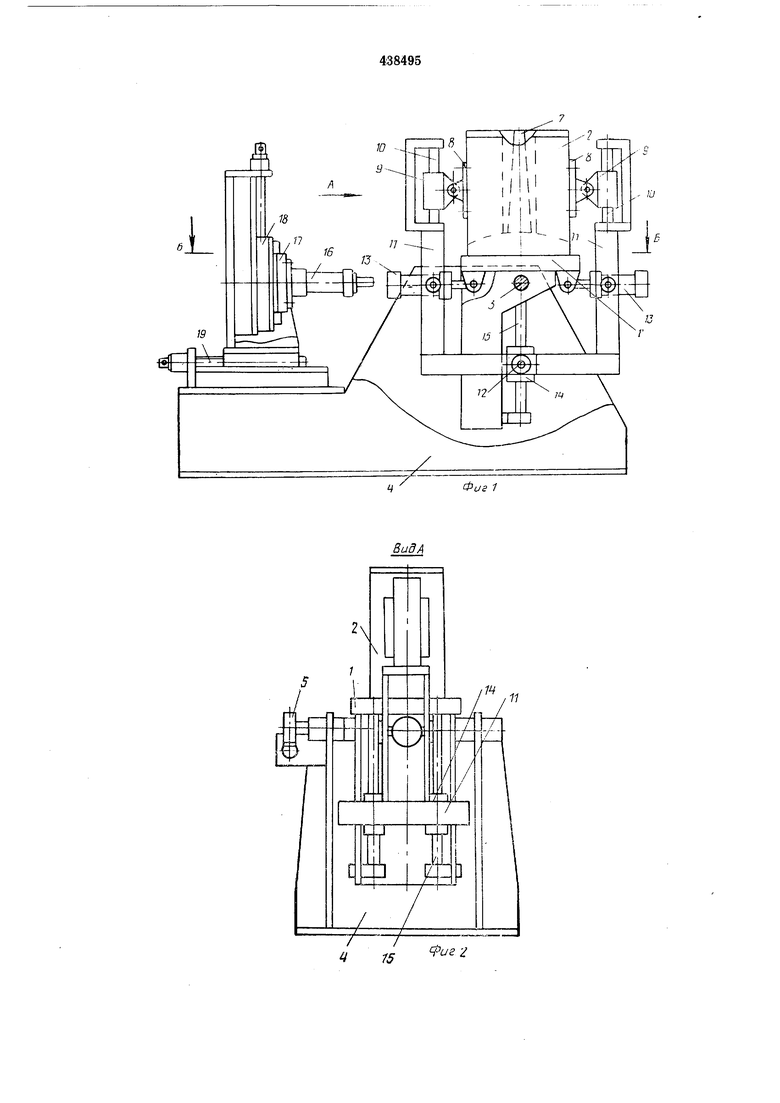

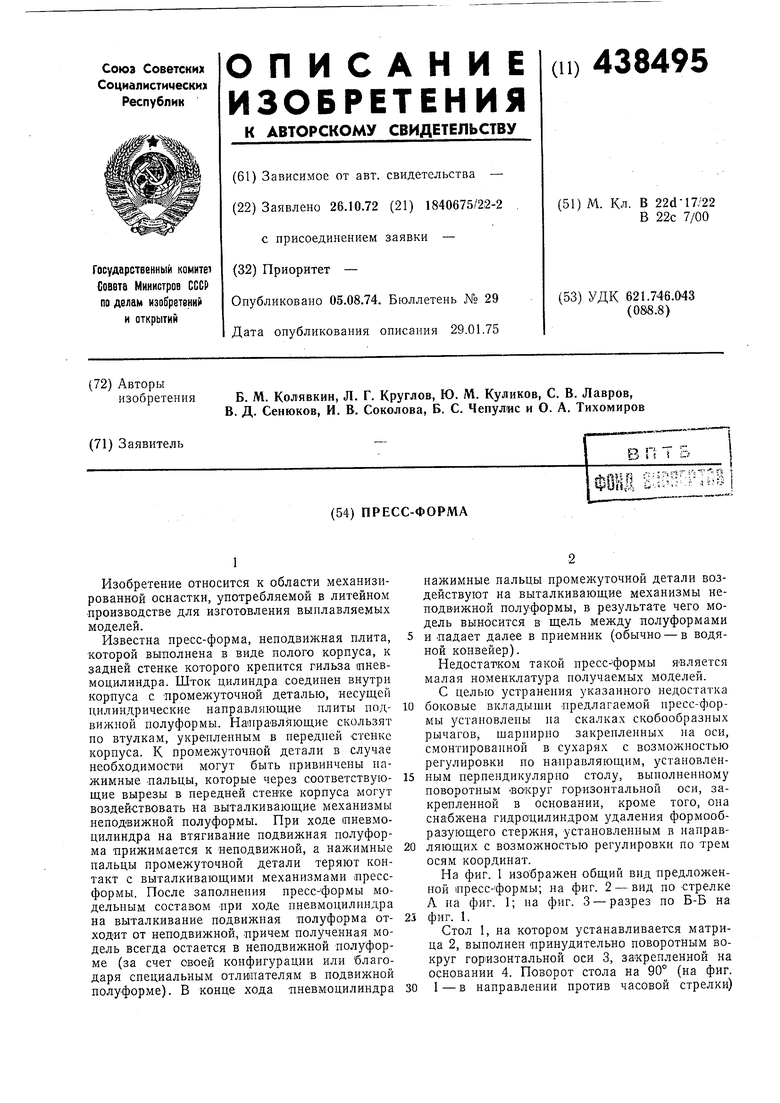

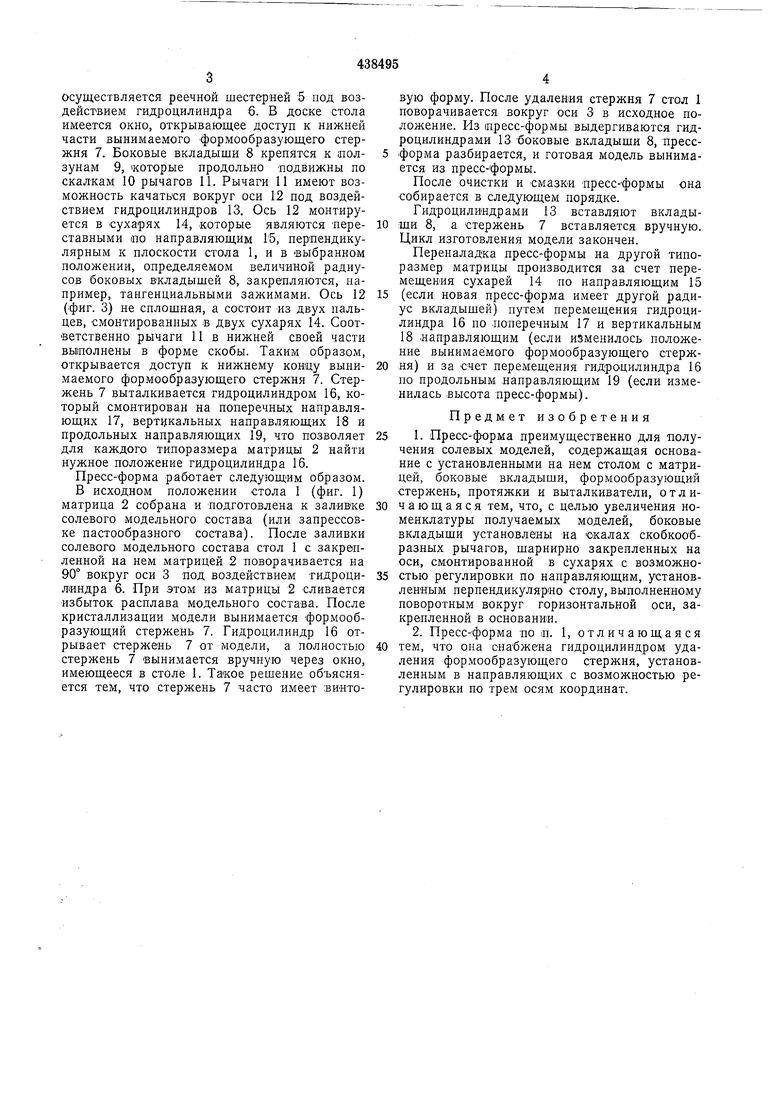

На фиг. 1 изображен общий вид предложенной пресс-формы; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на

фиг. 1.

Стол I, на котором устанавливается матрица 2, выполнен принудительно поворотным вокруг горизонтальной оси 3, закрепленной на основании 4. Поворот стола на 90° (на фиг.

1-в направлении против часовой стрелки)

осуществляется реечной шестерней 5 под воздействием гидроцилиндра 6. В доске стола имеется окно, открывающее доступ к нижней части вынимаемого формообразующего стержня 7. Боковые вкладыши 8 крепятся к ;ползунам 9, которые продольно подвижны по скалкам 10 рычагов 11. Рычагн 11 имеют возможность качаться вокруг оси 12 под воздействием гидроцилиндров 13. Ось 12 монтируется в сухарях 14, которые являются переставными по направляющим 15, перпендикулярным к плоскости стола 1, и в выбранном положении, определяемом величиной радиусов боковых вкладышей 8, закрепляются, например, тангенциальными зажимами. Ось 12 (фиг. 3) не сплошная, а состоит из двух пальцев, смонтированных в двух сухарях 14. Соответственно рычаги 11 в нижней своей части выполнены в форме скобы. Таким образом, открывается доступ к нижнему концу вынимаемого формообразующего стержня 7. Стержень 7 выталкивается гидроцилиндром 16, который смонтирован на поперечных направляющих 17, вертикальных направляющих 18 и продольных направляющих 19, что позволяет для каждого типоразмера матрицы 2 найти нужное положение гидроцилиндра 16.

Пресс-форма работает следующим образом.

В исходном положении стола 1 (фиг. 1) матрица 2 собрана и подготовлена к заливке солевого модельного состава (или запрессовке пастообразного состава). После заливки солевого модельного состава стол 1 с закрепленной на нем матрицей 2 поворачивается на 90° вокруг оси 3 под воздействием тидроцилиндра 6. При этом из матрицы 2 сливается избыток расплава модельного состава. После кристаллизации модели вынимается формообразующий стержень 7. Гидрощилиндр 16 отрывает стержень 7 от модели, а полностью стержень 7 вынимается вручную через окно, имеющееся в столе 1. Такое решение объясняется тем, что стержень 7 часто имеет винтовую форму. После удаления стержня 7 стол 1 поворачивается вокруг оси 3 в исходное положение. Из inpecc-формы выдергиваются гидроцилиндрами 13 боковые вкладыши 8, прессформа разбирается, и готовая модель вынимается из пресс-формы.

После очистки и смазки -пресс-формы она собирается в следующем порядке.

Гидроцилиндрами 13 вставляют вкладыши 8, а стержень 7 вставляется вручную. Цикл изготовления модели закончен.

Переналадка пресс-формы на другой типоразмер матрицы производится за счет перемещения сухарей 14 по направляющим 15

(если новая пресс-форма имеет другой радиус вкладышей) путем перемещения гидроцилиндра 16 по поперечным 17 и вертикальным 18 направляющим (если изменилось положение вынимаемого формообразующего стержня) и за счет перемещения гидроцилиндра 16 по продольным направляющим 19 (если изменилась высота пресс-формы).

Предмет изобретения

1. Пресс-форма преимущественно для получения солевых моделей, содержащая основание с установленными на нем столом с матрицей, боковые вкладыши, формообразующий стержень, протяжки и выталкиватели, отличающаяся тем, что, с целью увеличения номенклатуры получаемых моделей, боковые вкладыши установлены на скалах скобкообразных рычагов, шарнирно закрепленных на оси, смонтированной в сухарях с возможностью регулировки по направляющим, установленным перпендикулярно столу, выполненному поворотным вокруг горизонтальной оси, закрепленной в основании. 2. Пресс-форма по п. 1, от л ич ающа яся

тем, что она снабжена гидроцилиндром удаления формообразующего стержня, установленным в направляющих с возможностью регулировки по трем осям координат.

Фиг 1

Авторы

Даты

1974-08-05—Публикация

1972-10-26—Подача