1

Изобретение относится к области обработки металлов давлением, а точнее к области производства труб прессованием.

Известна игла для многоканального прессования труб, выполненная в виде стержня, на свободном торце которого укреплены калибрующие оправки.

Однако при использовании такого инструмента в процессе прессования не обеспечивается получение труб с высокой геометрической точностью, так как калибрующие оправки не защищены с их внещней стороны от воздействия потока материала заготовки, что приводит к нарущению их равновесия в очаге деформации и в процессе прессования они отклоняются к центру.

Предлагаемая игла, с целью повыщения точности геометрических размеров труб, снабжена козырьками, прикрепленными к свободному торцу ее и прилегающими к участкам наружных поверхностей калибрующих оправок для создания равновесия последних в очаге деформации.

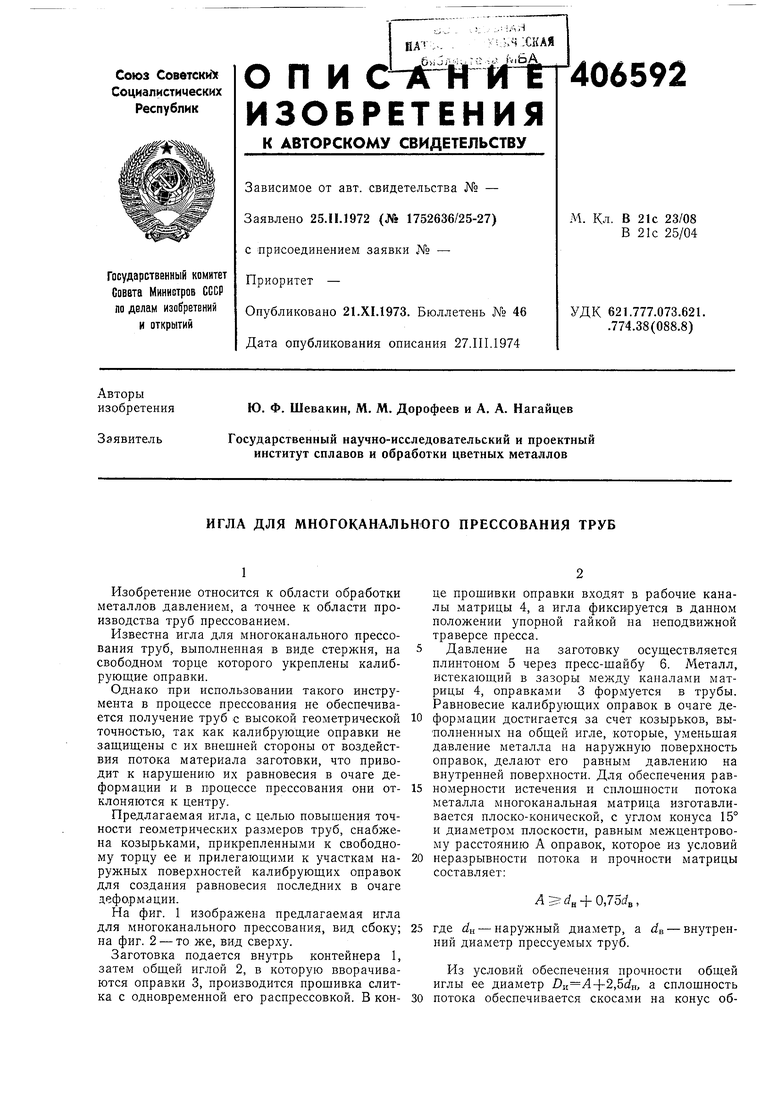

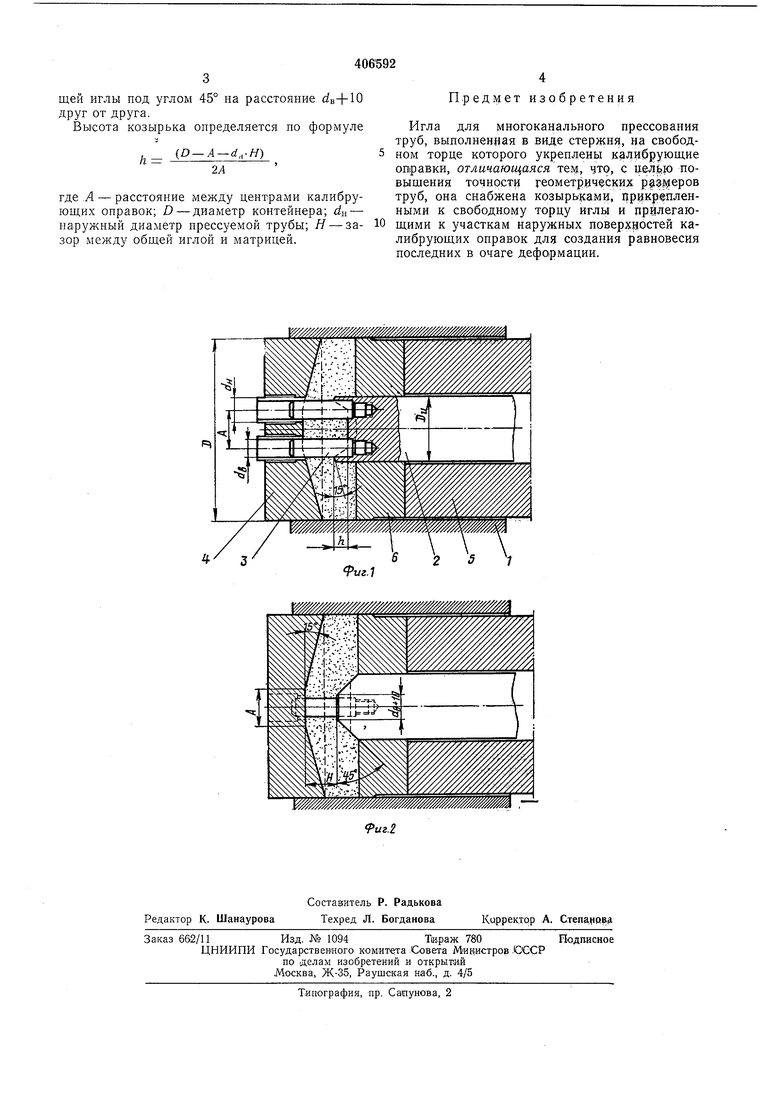

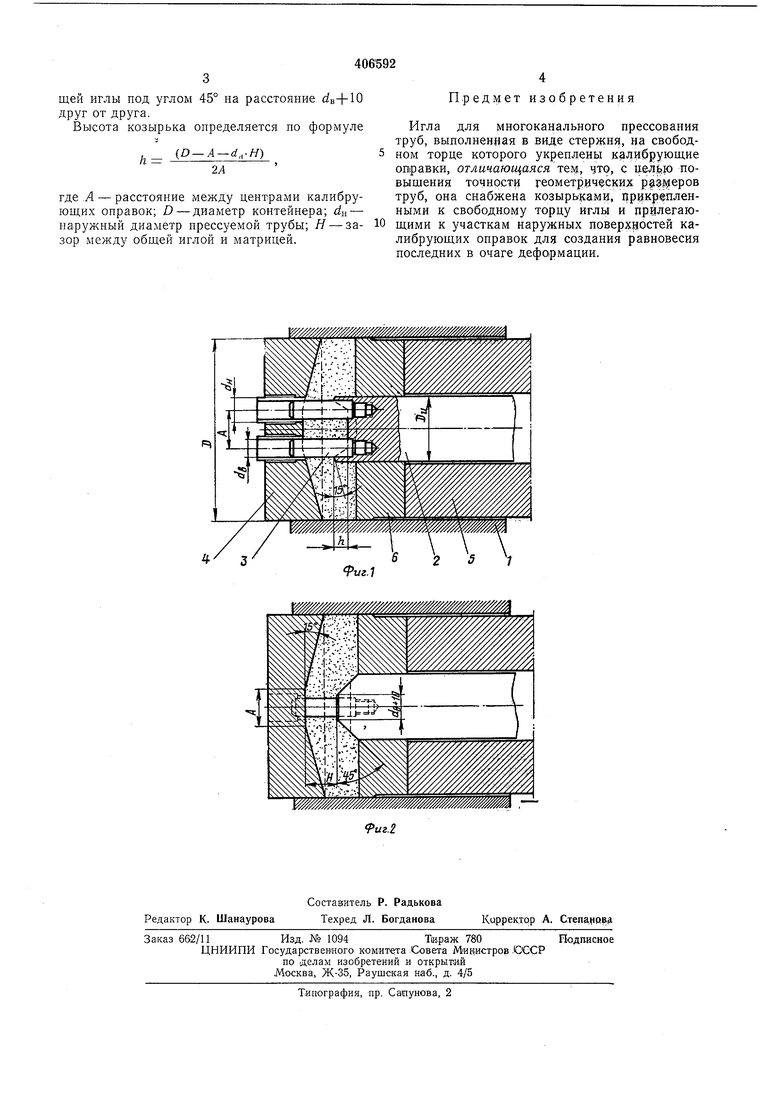

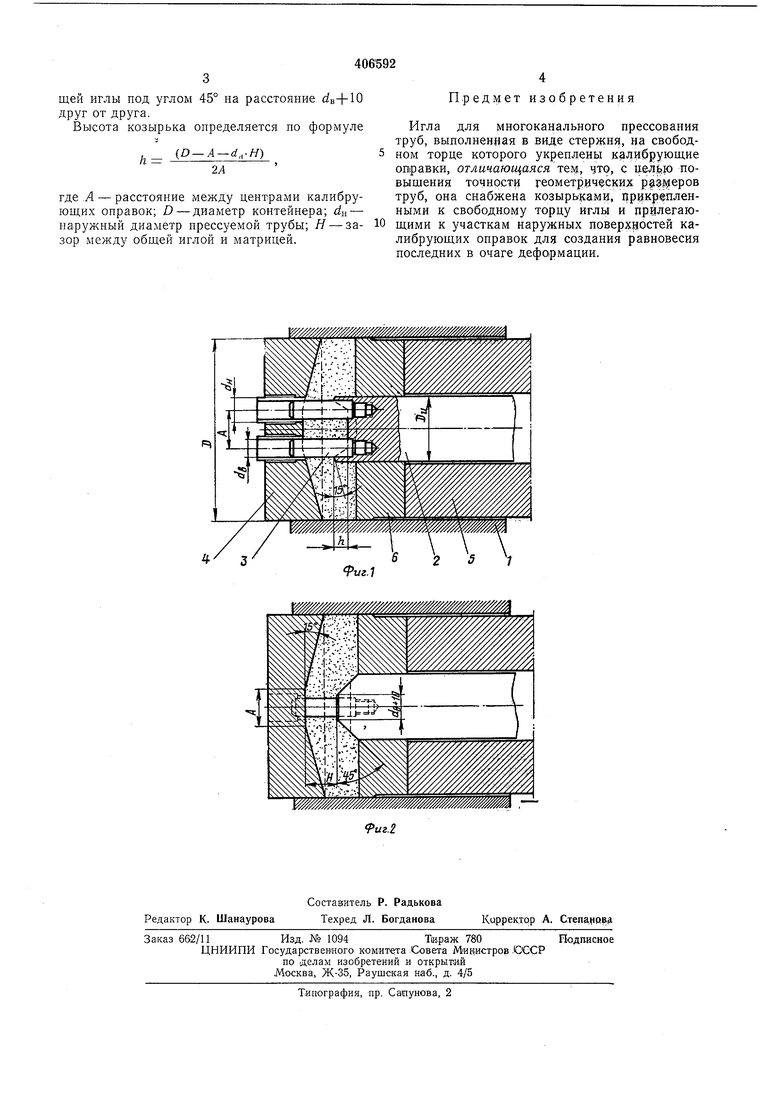

На фиг. 1 изображена предлагаемая игла для многоканального прессования, вид сбоку; на фиг. 2 - то же, вид сверху.

Заготовка подается внутрь контейнера 1, затем общей иглой 2, в которую вворачиваются оправки 3, производится прощивка слитка с одновременной его распрессовкой. В конце прощивки оправки входят в рабочие каналы матрицы 4, а игла фиксируется в данном положении упорной гайкой на неподвижной траверсе пресса.

Давление на заготовку осуществляется плинтоном 5 через пресс-щайбу 6. Металл, истекающий в зазоры между каналами матрицы 4, оправками 3 формуется в трубы. Равновесие калибрующих оправок в очаге деформации достигается за счет козырьков, выполненных на общей игле, которые, уменьщая давление металла на наружную поверхность оправок, делают его равным давлению на внутренней поверхности. Для обеспечения равномерности истечения и сплощности потока металла многоканальная матрица изготавливается плоско-конической, с углом конуса 15° и диаметром плоскости, равным межцентровому расстоянию А оправок, которое из условий

неразрывности потока и прочности матрицы составляет:

+ 0,75d,

где da - наружный диаметр, а de - внутренний диаметр прессуемых труб.

Из условий обеспечения прочности общей

иглы ее диаметр ),5Йш а сплощность

потока обеспечивается скосами на конус общей иглы под углом 45° на расстояние друг от друга.

Высота козырька определяется по формуле

(,,.H)

2А

где А - расстояние между центрами калибрующих оправок; D - диаметр контейнера; da - наружный диаметр прессуемой трубы; Н - зазор между общей иглой и матрицей.

4 Предмет изобретения

Игла для многоканального прессования труб, выполненная в виде стержня, на свободном торце которого укреплены кэлиОрующие оправки, отличающаяся тец, что, с целЬю повышения точности геометрических размеров труб, она снабжена козырьками, Г1рйкр пленными к свободному торцу иглы и прйлегающими к участкам наружных поверхностей калибрующих оправок для создания равновесия последних в очаге деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Инструмент для многоканального прессования труб и полых профилей | 1975 |

|

SU546406A1 |

| Устройство для многоканального прессования полых изделий | 1974 |

|

SU489547A1 |

| Устройство для многоканального прессования полых заготовок | 1988 |

|

SU1636082A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU274063A1 |

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЧНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2313412C2 |

| Игла для прессования труб | 1981 |

|

SU1009547A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

Риг.;

Авторы

Даты

1973-01-01—Публикация