СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Игла для прессования труб | 1989 |

|

SU1694278A1 |

| Матричный блок для горячего прессования заготовок | 1981 |

|

SU1128998A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Игла для прессования труб | 1989 |

|

SU1694279A1 |

| ИГЛА ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ ТРУБ | 1973 |

|

SU406592A1 |

| Инструмент для многоканального прессования труб и полых профилей | 1975 |

|

SU546406A1 |

| Устройство для прессования труб с внутренними спиральными ребрами | 1975 |

|

SU537728A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

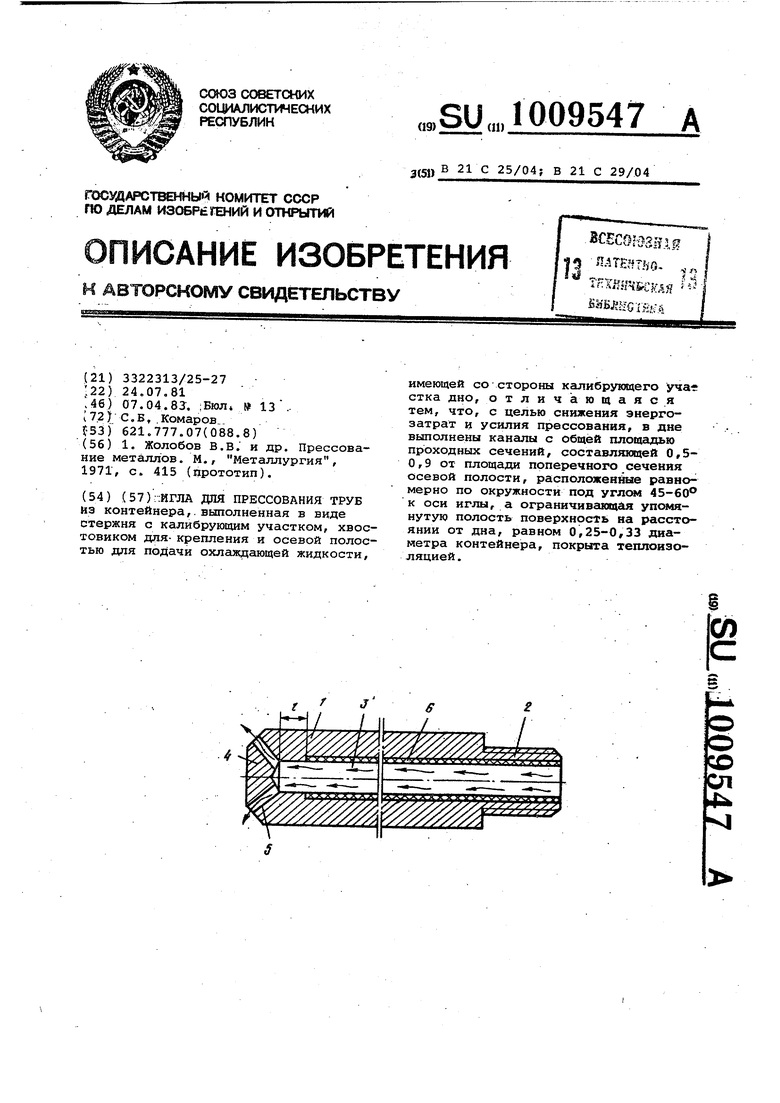

::ЙГЛА ДЛЯ ПРЕССОВАНИЯ ТРУБ ИЗ контейнера,, вьшолненная в виде стержня с калибрующим участком, хвостовиком для- крепления и осевой полостью для подачи охлаждающей жидкости. гСБСОШЯА 13 лштйо- ,. ТН1ЯЯЧ&С(ДЯ l HB JIGiSfcS имеющей со стороны калибрующего участка дно, отличающаяся тем, что, с целью снижения энергозатрат и усилия прессования, в дне выполнены каналы с общей площадью проходных сечений, составляющей 0,50,9 от площади поперечного сеченяя осевой полости, расположенйые равномерно по окружности под углом 45-60 к оси иглы, а ограничивающая упомянутую полость поверхность на расстоянии от дна, равном 0,25-0,33 диаметра контейнера, покрыта теплоизоляцией.

со

ел 4 VI Изобретение относится к обработке металлов давлением в частности к инструменту для горячего прессования металлов, преимущественно алюминиевых сплавов, и может найти применение в прессовых цехах металлургических и Машиностроительных заводов. Известна игла для прессования труб из контейнера, выполненная .в виде стержня с калибрующим участком, хвостовиком для крепления и осевой полостью с дном со стороны калибрующего Участка для подачи охлаждающей жидкости 1 . Не достатком известной иглы является то, что игла охлаждается по всей длине и, соответственно, охлаждает прессуемый металл и в очаге деформации, и далеко до подхода к нему, что ведет к повышенному расходу электроэнергии (так как слиток при использовании такой иглЫ надо нагревать до более высокой температуры) и повышению усилия прессования в результате подстуживанйя метсшла во всем очаге деформацр.и. . Цель изобретения - снижение энергозатрат и усилия прессования. Цель достигается тем, что у иглы для прессования труб из контейнера, выполненной в виде стержня с калибрующим участком, хвостовиком для крепления и осевойполостью для подачи охлаждающей жидкости, именвдей со стороны калибрующего участка,дно,в дне йыполнены каналы с общей площадью прО ходных сечений, составляющей 0,5-0,9 от площади поперечного сечения осевой полости, расположенные равномерно по окружности под углом 45-60 к оси иглы, а отграничивающая полость поверхность на расстоянии от дна, равном 0,25-0,35 диаметра контейнера покрыта теплоизоляцией. На чертеже показана игла для прессования труб. Игла выполнена в виде стержня с калибрующим участком 1, хвостовиком для крепления 2 и осевой полостью 3 с дном 4 со стороны каливрующего участка. В дне выполнены равномерно расположенные на окружности каналы 5. На расстоянии 6 от дна, равном 0,25-035 диаметра контейнера, из которого производят прессование, поверхность, ограничивающая осевую полость, покрыта теплоизоляцией 6. Игла работает следующим образом. В полость 3 подают охлаждающую жидкость. Из полорти 3 через каналы 5 в торце иглы охлаждающая жидкость поступает на внутреннюю поверхность прессуемой труб в максимальной близости от пояска матрицы. Наличие каналов 5 в торце иглы позволяет более интенсивно охлаждать металл именно в выходной части очага деформации, что исключает возможность его разог-; рева до критической температуры (температуры трещинообразования или пережога ). Благодаря наличию теплоизоляции 6 игда охлаждается охлаждающей жидкостью только на участке длиной 0,25-0,35 диаметра используемого контейнера, контактирующем с прессуемым металлом в выходной части очага деформации. Применение предлагаемой иглы на 12-13% снизит энергозатраты и на 14-15% уменьшит усилие при прессовании труб по сравнению с прессованием труб с применением известной иглы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жолобов В.В | |||

| и др | |||

| Прессование металлов | |||

| М., Металлургия, 1971, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-24—Подача