1

Изобретснне относится к области обработки металлов дав.чеинем.

Известна матрица для нрессоваыия сплошных изделий с нрофилем иоперечного сечения, имеюш,им участки различного удельного периметра. Удельный иериметр участка профиля есть отношение иериметра этого участка поперечного сечеиия к плош,ади этого же участка. Такая матрица содерл ;ит выполненное с заходного торца ее средство торможения материала, истекающего через канал матрицы с наименьшим удельным периметром.

Однако эта матрица не обеспечивает получения качественного профиля сложной конфигурации с отношением удельных параметров различных участков более 6,5 из-за неравномерного истечения металла через отверстие матрицы.

В предлагаемой матрице, с целью повыше 1ИЯ качества изделий, преимущественно с отнощеннем удельных периметров различных участков профиля более 6,5, средство торможения материала представляет собой выстуи на заходном торце матрицы, нависающий над ее каналом, с наименьшим удельным пери.метром.

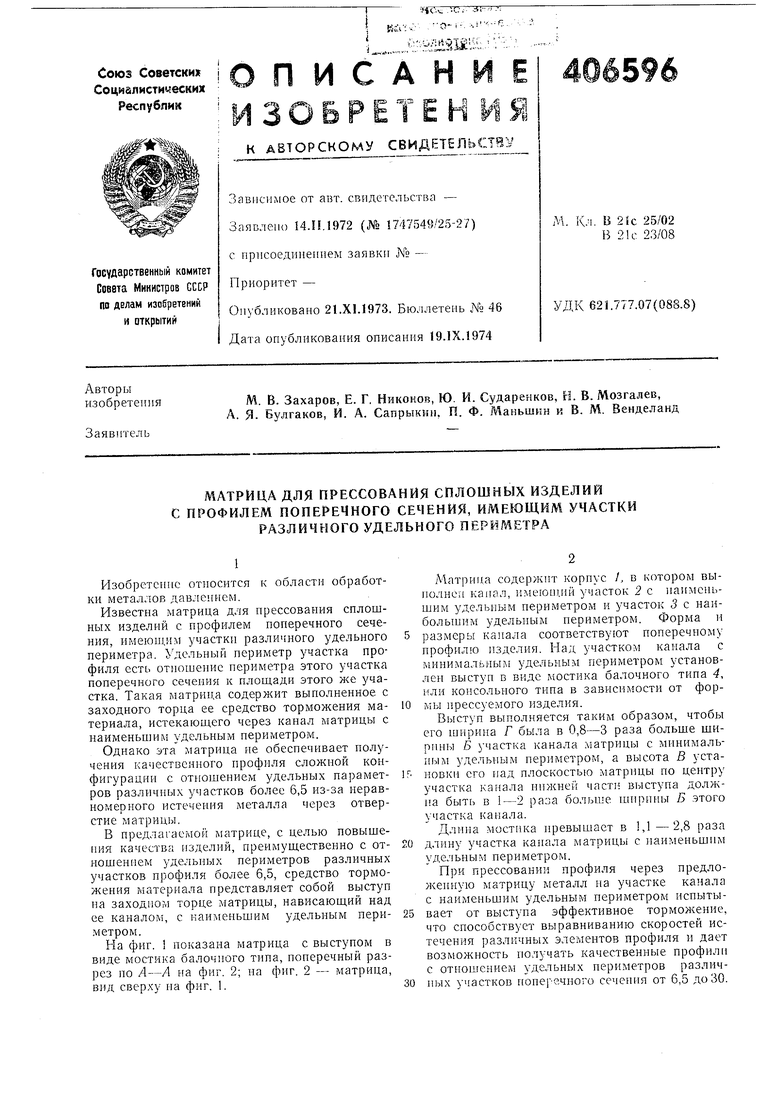

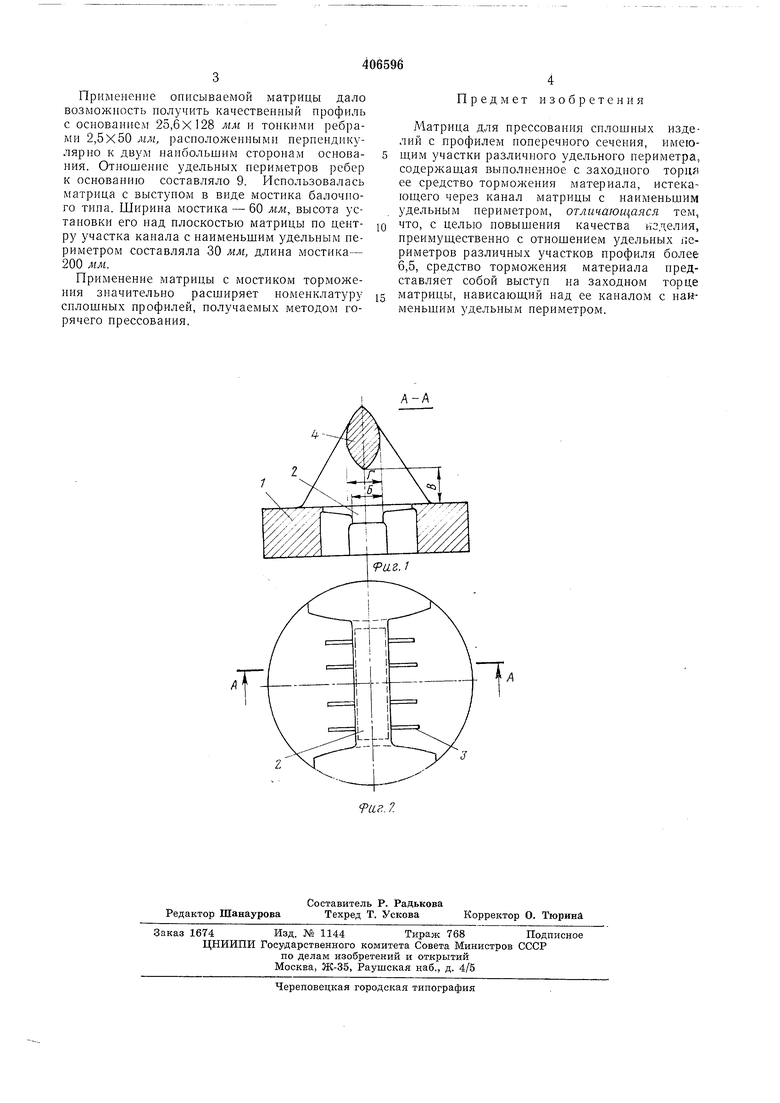

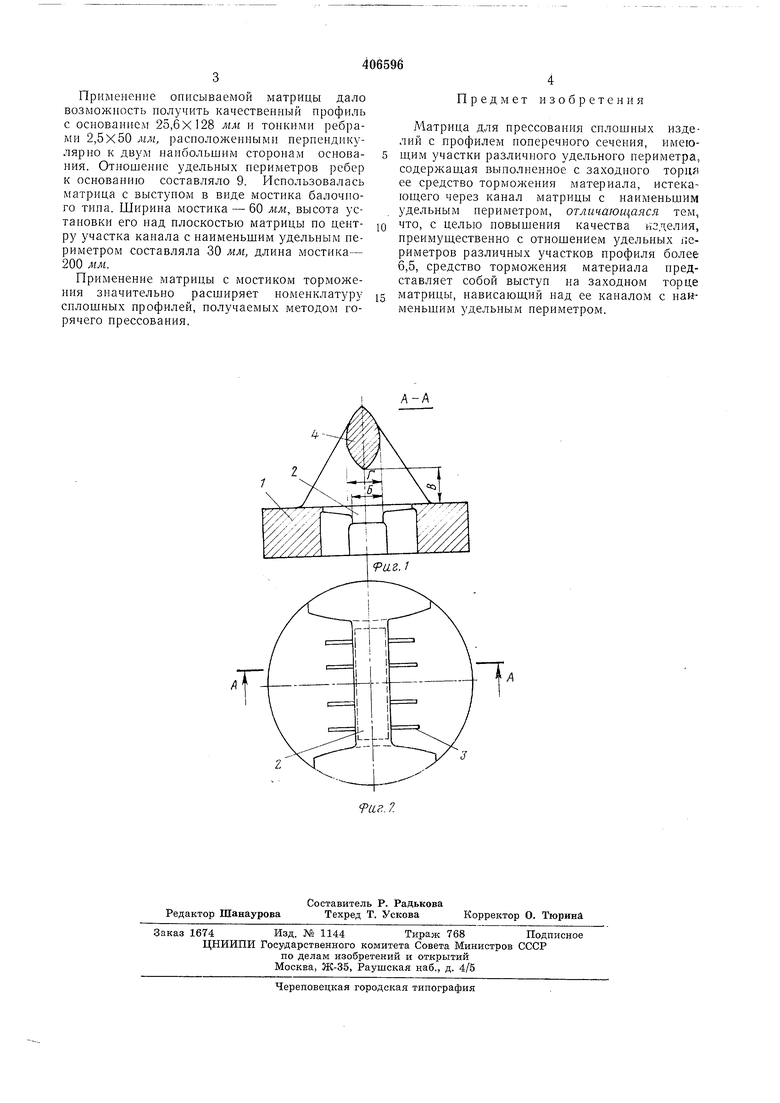

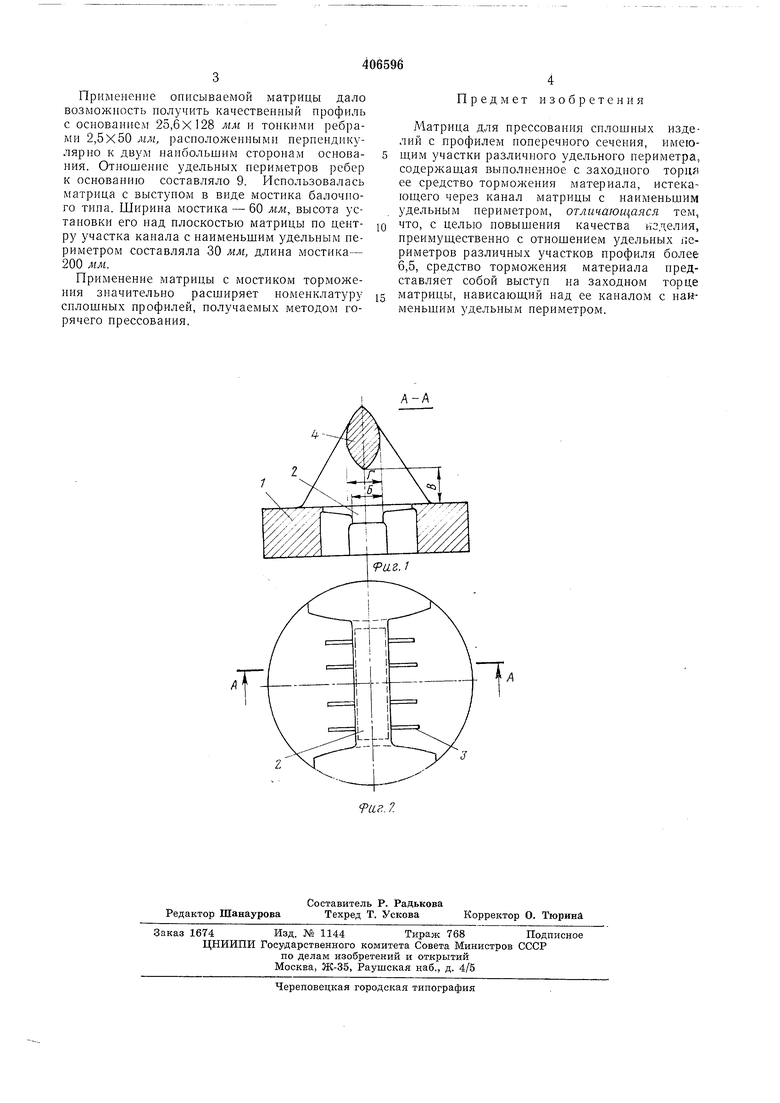

На фиг. показана матрица с выступом в виде мостика балочного типа, иоперечный разрез но Л-А на фиг. 2; на фиг. 2 - матрица, вид сверху иа фиг. 1.

Матрица содержит корпус /, в котором выиолнеи канал, имеюнщй участок 2 с иаименьшим удельным периметром и участок 3 с наибольшим удельным периметром. Форма и размеры канала соответствуют поперечному профилю изделия. Над участком канала с минимальный удельным периметром установлен выступ Б виде мостика балочного типа 4, или консольного типа в зависимости от формы прессуемого изделия.

Выступ выполняется таким образом, чтобы его ширина Г была в 0,8-3 раза больше ширины Б участка канала матрицы с минимальным удельным периметром, а высота В установки его над плоскостью матрицы по центру участка канала нижней част1 выступа должна быть в 1-2 раза больше ширииы Б этого участка канала.

Длина мостика превышает в ,1-2,8 раза длину участка канала матрицы с иаимепьшим удельиым периметром.

При преесовании профиля через предложенную матрицу металл на участке канала с наимеиьшим удельным периметром испытывает от выступа эффективное торможение, что способствует выравниванию скоростей истечения различных элементов профиля и дает возможность получать качественные профил 1 с отношением удельных нериметров различных участков понеречного сечения от 6,5 до 30.

Приме 1енне описываемой матрицы дало возможность получить качественный профиль с основанием 25,6x128 мм и тонкими ребрами 2,5x50 мм, расположенными нерпендикулярно к двум наибольшим сторонам основания. Отношение удельных периметров ребер к основанию составляло 9. Использовалась матрица с выступом в виде мостика балочного тина. Ширииа мостика - 60 Л1М, высота установки его над плоскостью матрицы по центру участка канала с наименьшим удельным периметром составляла 30 мм, длина мостика- 200 мм.

Применение матрицы с мостиком торможения значительно расширяет номенклатуру снлошных профилей, получаемых методом горячего прессования.

Предмет изобретения

Матрица для прессования снлошных изделий с нрофилем иоиеречного сечения, имеюидим участки различного удельного периметра, содержащая выполненное с заходного торця ее средство тормол ения материала, истекающего через канал матрицы с наименьщим удельным нериметром, отличающаяся тем, что, с целью иовышения качества й:;лелия, преимущественно с отношением удельных i;eриметров различных участков профиля более 6,5, средство торможения материала нредставляет собой выступ на заходном торце матрицы, нависающий над ее каналом с наименьшим удельным периметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ РЕЗЬБЬ! | 1971 |

|

SU297422A1 |

| СОЕДИНЕНИЕ КОЛЕНЧАТОГО ВАЛА С ПРОТИВОВЕСОМ | 1973 |

|

SU408748A1 |

| СПОСОБ СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 1969 |

|

SU248117A1 |

| Матрица для прессования | 1980 |

|

SU948478A1 |

| УСТРОЙСТВО для ТЕРМООБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТНЫХ ИЗДЕЛИ1 | 1973 |

|

SU390163A1 |

| Матрица для прессования профилей | 1980 |

|

SU912316A1 |

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ СЕТОК | 1971 |

|

SU305563A1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ ФАСОННЫХ ТРУБ И ПОЛЫХ ПРОФИЛЕЙ | 1971 |

|

SU312643A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕС^; ОБОЛОЧЕК из СТЕКЛОПЛАСТИКОВ | 1965 |

|

SU169238A1 |

4А-А

Авторы

Даты

1973-01-01—Публикация