1

Известна автоматическая линия для изготовления первичных элементов галетного типа, содержащая транспортер для подачи корпусов элементов в кассеты, узлы изготовления и вставок в корпус отрицательного электрода и загущенного электролита, выполненные в виде опорной плиты с фиксаторами и направляющими для кассет, диафрагменной камеры со штоком, оправки и прессующего плунжера, узел изготовления и вставки в корпус положительного электрода, узел сборки элементов и съемный механизм, объединенные конвейером.

Однако в известной линни запирающий и прессующий органы скомпанованы вместе, что затрудняет регулировочные и наладочные работы и снижает надежность.

С целью упрощения эксплуатации и повышения надежности в предлагаемой автоматической линии опорная плита с фиксаторами установлена на штоке диафрагменной камеры.

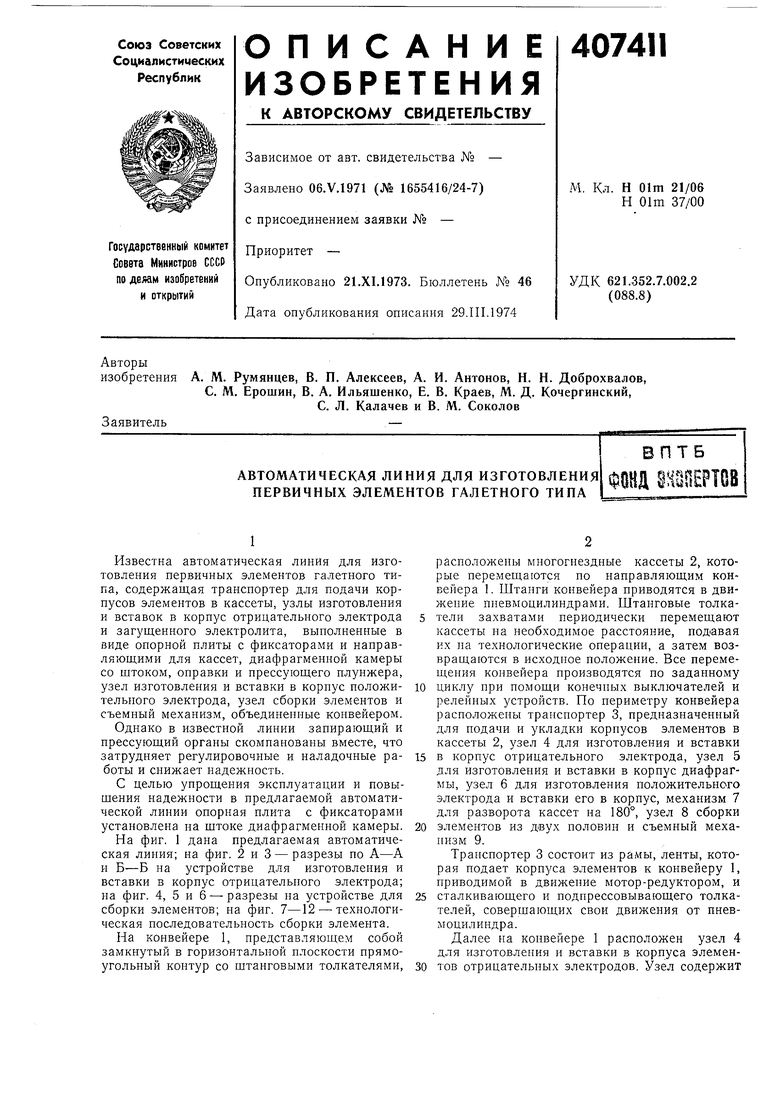

На фиг. 1 дана предлагаемая автоматическая линия; на фиг. 2 и 3 - разрезы по А-А и Б-Б на устройстве для изготовления и вставки в корпус отрицательпого электрода; на фиг. 4, 5 и 6--разрезы па устройстве для сборки элементов; на фиг. 7-12 - технологическая последовательность сборки элемента.

На конвейере 1, представляющем собой замкнутый в горизонтальной плоскости прямоугольный контур со штанговыми толкателями,

расположены многогнездные кассеты 2, которые перемещаются по направляющим конвейера 1. Штанги конвейера приводятся в движение пневмоцилиндрами. Штанговые толкатели захватами периодически перемещают кассеты на необходимое расстояние, подавая их на технологические операции, а затем возвращаются в исходпое положение. Все перемещения конвейера производятся по заданному циклу при помощи конечных выключателей и релейных устройств. По периметру конвейера расположены транспортер 3, предназначенный для подачи и укладки корпусов элементов в кассеты 2, узел 4 для изготовления и вставки в корпус отрицательного электрода, узел 5 для изготовления и вставки в корпус диафрагмы, узел б для изготовления положительного электрода и вставки его в корпус, механизм 7 для разворота кассет на 180°, узел 8 сборки элементов из двух половин и съемный механизм 9.

Транспортер 3 состоит из рамы, ленты, которая подает корпуса элементов к конвейеру 1, приводимой в движепие мотор-редуктором, и сталкивающего и поднрессовывающего толкателей, совершающих свои движения от пневмоцилиндра.

Далее на конвейере 1 расположен узел 4 для изготовления и вставки в корпуса элементов отрицательных электродов. Узел содержит

(шравку 10, неподвижно закрепленную на раме, опорную плиту 11, связанную через шток с диафрагменной камерой 12, и прессующие плунжеры 13, с помощью которых производится прессование массы отрицательного электрода в корпусе элементов. В оправку 10 подают массу отрицательного электрода 14. Опорная плита 11 снабжена подпружиненными фиксаторами 15, которые ориентируют кассету 2 с корпусами 16 на опорной плите П.

В местах установки рабочих устройств на направляющих 17 конвейера 1 монтируются подпружиненные планки 18, которые притормаживают движение кассет 2 при подходе к рабочему органу и прижимают их к одной стороне направляющих 17 конвейера 1, что повышает точность попадания оправки в ячейки кассеты 2.

Узел 5 конструктивно выполнен точно так же, как и узел 4. Различие составляет конструкция оправки 10, которая запирает в корпусе 16 объем, равный объему диафрагмы, так как узел 5 предназначен для изготовления и вставки в корпус диафрагмы.

На узел 6 производится дозирование агломератной массы (массы положительного электрода), изготовление токоотвода, вторичное дозирование агломератной массы, прессование массы и укладка положительного электрода в корпус элемента. Положительные электроды укладываются в каждую вторую кассету, так как элемент, например батареи «Рубин-1, состоит из двух полуэлементов, содержащих в себе два отрицательных электрода, две диафрагмы и один общий положительный электрод. Привод дозирующих устройств, перемещение матрицы и переталкивание положительного электрода в корпус элемента осуществляются с помощью пневмоцилиндров. В качестве прессующего органа взят гидравлический пресс.

Узел 7 предназначен для разворота кассет па 180°, в противном случае отрицательные токоотводы корпусов 16 элементов при сборке элемента направлены в разные стороны. Узел 7 содержит подъемную площадку, поднимаемую и разворачиваемую при помощи кулачков и пневмоцилиндра.

Сборку элемента 19 из двух половин производят на узле 8, состоящем из неподвижной площадки 20, поворотной площадки 21 с подпружиненным выталкивателем 22 и подпружиненного утапливаемого упора 23, расположенного на неподвижном основании - раме. Па фиг. 4 устройство показано в исходном положении; на фиг. 5-то же, во втором крайнем положении в момент сборки элемента 19 из двух полуэлементов. Движение поворотной площадки осуществляется от пневмоцилиндра.

На механизме 9 собранные элементы 19 выталкиваются из кассеты 2 и сталкиваются с конвейера 1 для дальнейших операций. Для этой цели служит выталкиватель, который отверстия, расположенные снизу гнезд кассет, вынимает элементы 19 из гнезд кассет, и гребенчатый сталкиватель, перемещающий

элементы. Выталкиватель и сталкиватель связаны между собой рычажно-кулачковой системой и приводятся в движение пневмоцилиндром.

Работа на автоматической линии производится следующим образом.

Транспортер 3 подает корпуса элементов под загрузку в кассеты; кассета 2 подходит пустая. Толкатель захватывает определенное

количество корпусов и загружает их в кассету 2. Корпуса помещаются в гнезда кассет с небольшим натягом, так что при переворачивании кассеты они не выпадают из гнезд кассеты. Эта операция показана на фиг. 7.

Перемещаясь циклически по конвейеру 1, кассета 2 с корпусами 16 подходит к узлу 4 для изготовления и вставки в корпус отрицательного электрода. При подходе к рабочему органу кассета 2 встречает на своем пути подпружиненную планку 18, которая прижимает кассету к одной стороне направляющих 17, что точно фиксирует положение кассеты на конвейере и не позволяет двигаться кассете по инерции в момент остановки штанговых толкателей (фиг. 3). При обратном движении штанговых толкателей конечный выключатель дает команду на работу узла 4. Включается золотник, и сжатый воздух попадает в нижнюю полость диафрагменной камеры 12. Диафрагма

поднимает шток, на его конце расположена опорная плита 11, которая фиксаторами 15 находит отверстия в кассете 2, центрирует кассету относительно оправки 10.

Двигаясь далее, плита 11 прижимает корпус

16 к оправке 10, запирая тем самым объем в корпусе 16, равный объему и размерам отрицательного электрода (фиг. 8). Усилие прижатия корпуса 16 к оправке 10 больше усилия прессования массы 14. После того как корпус

заперт на оправке, включается движение плунжеров 13, перепрессовывающих массу отрицательного электрода 14 в корпус 16. В момент, когда масса 14 заполняет объем в корпусе 16, плунжер 13 возвращается в исходное

положение, а опорная плита опускается вниз, опуская при этом кассету 2 на направляющие 17 конвейера 1. Корпус 16 заполнен массой 14 отрицательного электрода.

Следующая рабочая позиция - узел 5 для

изготовления и вставки в корпус диафрагмы 24 (фиг. 9). Работа узла 5 аналогична работе узла 4. Отличие заключается лишь в конструкции оправки 10. При дальнейшем перемещении кассета 2 с

корпусами 16, в которые вставлены отрицательные электроды и диафрагмы, попадает на узел 6 для изготовления положительного электрода и вставки его в корпус (фиг. 10). Положительный электрод 25 вставляется в корпуса

через одну кассету. Изготавливается положительный электрод в матрице 26, в которую производят дозирование агломератной массы, укладывают изготовленный здесь же проволочный токоотвод, вторично дозируют агломератную массу, прессуют и производят переталкивание положительного электрода 25 в корпус 16. Все операции по изготовлению положительного электрода осуществляются автоматически.

На следующей установке 7 производят разворот каждой второй кассеты на 180°. Команду установка получает от конечного выключателя, после чего включается золотник, и пневмоцилиндр приводит в движение механизм установки.

Устройство 8, предназначенное для сборки элементов 19 из двух полуэлементов (фиг. 11), работает следующим образом.

Две кассеты 2 одна за другой устанавливаются на неподвижной площадке 20 и поворотной площадке 21, причем на неподвижной площадке располагается кассета с корпусами, в которые вставлены положительные электроды, а на поворотной площадке - кассеты без положительных электродов (фиг. 4). После того, как подана команда, включается золотник пневмоцилиндра, в свою очередь, приводящий в движение поворотную площадку 21. Последняя накладывается на неподвижную площадку 20, а корпуса без положительных электродов накрывают корпуса с положительными электродами (фиг. 5). При проходе утапливаемого упора подпружиненный выталкиватель 22 утапливает упор 23 и проходит его, не выталкивая полуэлементы, так как в этот момент выталкиватель упирается в поворотную площадку 21. При обратном движении подпружиненный выталкиватель 22 наезжает на упор

23 и, вращаясь вокруг своей оси, выталкивает корпуса без положительных электродов на корпуса с положительными электродами. Затем выталкиватель 22 утапливает упор 23, проходит его. Элемент 19 собран.

После этой операции кассеты движутся дальще одна с элементами 19, другая пустая.

На последней рабочей позиции установлено съемное устройство 9, на котором (фиг. 12) элементы 19 выталкиваются толкателем из гнезд кассеты 2 и сталкиваются другим толкателем 27 с конвейера I на дальнейщие операции по сборке батареи, а кассеты возвращаются для повторения цикла сборки элементов.

Предмет изобретения

Автоматическая линия для изготовления первичных элементов галетного типа, содер

жащая транспортер для подачи корпусов элементов в кассеты, узлы изготовления и вставки в корпус отрицательного электрода и загущенного электролита, выполненные в виде опорной плиты с фиксаторами и направляющими для кассет, диафрагменной камеры со штоком, оправки и прессующего плунжера, узел изготовления и вставки в корпус положительного электрода, узел сборки элементов и съемный механизм, объединенные конвейером,

отличающаяся тем, что, с целью упрощения эксплуатации и повышения надежности, указанная опорная плита с фиксаторами установлена на щтоке диафрагменной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления диафрагмы галетного элемента | 1976 |

|

SU574792A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для изготовления магнитопроводов электрических машин | 1977 |

|

SU635564A1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

| Устройство для изготовления кожгалантерейного изделия | 1973 |

|

SU763250A1 |

| Автоматическая линия для изготовления витых ленточных разрезных магнитопроводов | 1985 |

|

SU1361645A1 |

| Способ изготовления брикета из агломератной массы с угольным стержнем для сухого гальванического элемента и линия для его осуществления | 1991 |

|

SU1835569A1 |

| Линия для изготовления полимерных изделий литьем под давлением | 1980 |

|

SU939260A1 |

| Литьевая форма | 1977 |

|

SU774082A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

П Фиг. 2

15

К

Т /х///////л

77

Л

га

Фиг 4

е идЛ2Ъ

20

игВ

10

11

Риг.12

Даты

1973-01-01—Публикация