Изобретение относится к области обработки металлов резанием и может быть использовано для повышения точности обработки при отладке расточных станков, работающих однолезвийным инструментом, установленным на консольной оправке.

На точности формы обрабатываемых таким способом поверхностей, особенно на станках, шпиндели которых имеют опоры качения, вредно отражается биение оси вращения, вызываемое погрешностями изготовления и сборки шпиндельных узлов.

Известен способ частичной компенсации наиболее часто встречающейся погрешности (овальности беговой дорожки наружного кольца опоры качения), заключающийся в определении углового положения резца относительно выявленных большой и малой осей систематической овальности. При применении известного способа большая и малая оси систематической овальности определяются путем из.мерения радиального биения шпинделя при различных угловых положениях индикатора и установления какому из этих угловых положений соответствуют наибольший и наименьший размахи биения.

Однако при каждом угловом положении индикатора проверяется не истинная величина смещения оси шпинделя, а лишь его проекция на ось измерений. С изменением положения

2

индикатора изменяется точность и затрудняется считывание его показаний. В силу особенностей биения оси вращения размах биений е каждым оборотом шпинделя меняет свою величину и отыскание положения наибольшего и наименьшего размаха без применения методов математической статистики невозможно, а д.тя набора необходимой информации показаний одного индикатора в каждом угловом положении недостаточно.

Целью изобретения является повышение точности определения истинного положения большой и малой осей систематической овальности, вызываемой погрешностями изготовления и сборки шпиндельных углов, для установки резца в такое угловое положение относительно этих выявленных осей, которое исключает влияние второй гармоники биения оси вращения шпинделя на точность обработки.

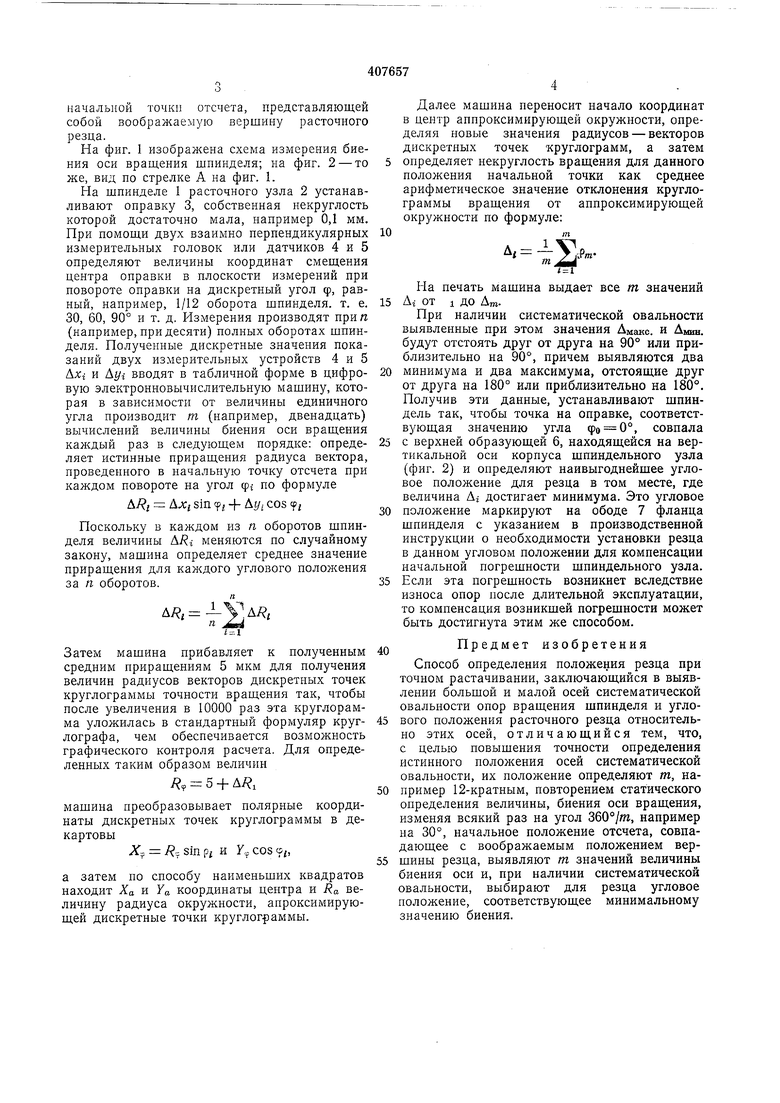

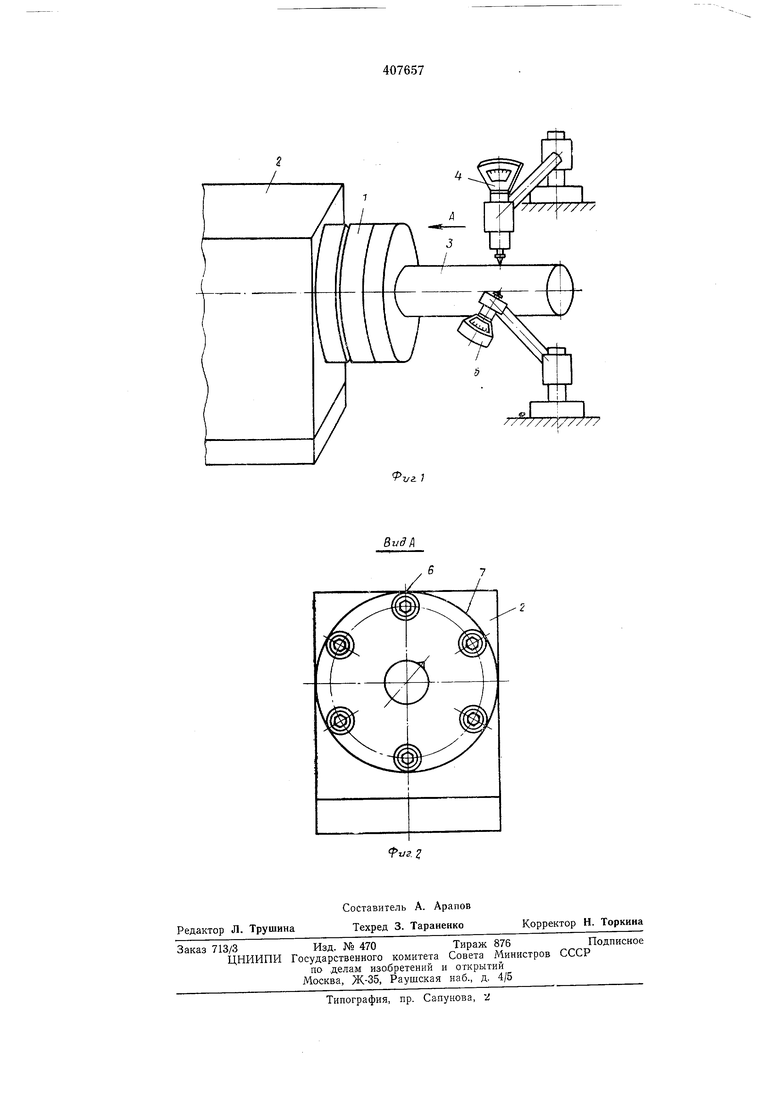

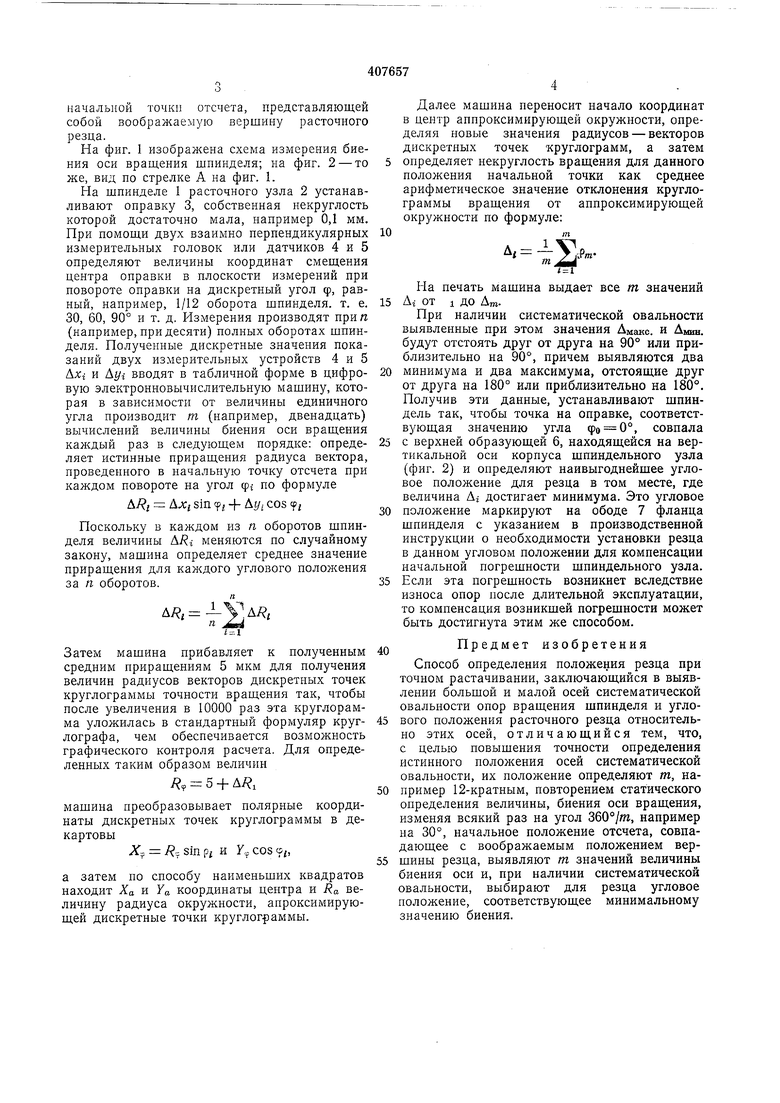

Это достигается тем, что угловые параметры биения оси врашения, а следовательно, и положение в пространстве осей второй гармоники, т. е. систематической овальности, выявляются / г-кратным определением величины биения оси вращения при помощи математической обработки на электронновычислительной машине результатов измерения биения двумя взаимно перпендикулярными датчиками со смещением каждый раз на 360/т градусов начальной точки отсчета, представляющей собой воображаемую вершину расточного резца. На фиг. 1 изображена схема измерения биения оси вращения щпинделя; на фиг. 2 - то же, вид но стрелке А на фиг. 1. На шпинделе 1 расточного узла 2 устанавливают оправку 3, собственная некруглость которой достаточно мала, например 0,1 мм. При помощи двух взаимно перпендикулярных измерительных головок или датчиков 4 и 5 определяют величины координат смещения центра оправки в плоскости измерений при повороте оправки на дискретный угол ср, равный, например, 1/12 оборота шпинделя, т. е. 30, 60, 90° и т. д. Нзмерения производят при/г (например, при десяти) полных оборотах шпинделя. Полученные дискретные значения показаний двух измерительных устройств 4 и 5 и вводят В табличной форме в цифровую электронновычислительную машину, которая в зависимости от величины единичного угла производит т (например, двенадцать) вычислений величины биения оси вращения каждый раз в следующем порядке: определяет истинные приращения радиуса вектора, проведенного в начальную точку отсчета при каждом повороте на угол фг по формуле sin срг + Vi cos ср Поскольку в каждом из п оборотов щпинделя величины меняются по случайному закону, машина определяет среднее значение приращения для каждого углового пололсения за п оборотов. д;, д«, Затем машина прибавляет к полученным средним приращениям 5 мкм для получения величин радиусов векторов дискретных точек круглограммы точности вращения так, чтобы после увеличения в 10000 раз эта круглорамма уложилась в стандартный формуляр круглографа, чем обеспечивается возможность графического контроля расчета. Для определенных таким образом величин R 5 + Д/, мащина преобразовывает полярные координаты дискретных точек круглограммы в декартовыXf jR-f sin Pi и У cos (fi, a затем по способу наименьших квадратов находит Ха. и Уа координаты центра и Ra величину радиуса окружности, апроксимирующей дискретные точки круглограммы. Далее машина переносит начало координат в центр аппроксимирующей окружности, определяя иовые значения радиусов - векторов дискретных точек круглограмм, а затем определяет некруглость вращения для данного положения начальной точки как среднее арифметическое значение отклонения круглограммы вращения от аппроксимирующей окружности по формуле: §На печать мащина выдает все m значений Дг ОТ 1 ДО Дш. При наличии систематической овальности выявленные при этом значения Дмакс. и Амин. будут отстоять друг от друга на 90° или приблизительно на 90°, причем выявляются два минимума и два максимума, отстоящие друг от друга на 180° или приблизительно на 180°. Получив эти данные, устанавливают шпиндель так, чтобы точка на оправке, соответствующая значению угла фо 0°, совпала с верхней образующей 6, находящейся на вертикальной оси корпуса шпиндельного узла (фиг. 2) и определяют наивыгоднейшее угловое положение для резца в том месте, где величина Д достигает минимума. Это угловое положение маркируют на ободе 7 фланца шпинделя с указанием в производственной инструкции о необходимости установки резца в данном угловом положении для компенсации начальной погрешности шпиндельного узла. Если эта погрещность возникнет вследствие износа опор после длительной эксплуатации, то компенсация возникщей погрешности может быть достигнута этим же способом. Предмет изобретения Способ определения положения резца при точном растачивании, заключающийся в выявлении большой и малой осей систематической овальности опор вращения щпинделя и углового положения расточного резца относительно этих осей, отличающийся тем, что, с целью повышения точности определения истинного положения осей систематической овальности, их положение определяют от, например 12-кратным, повторением статического определения величины, биения оси вращения, изменяя всякий раз на угол 360°/т, например на 30°, начальное положение отсчета, совпаающее с воображаемым положением вершины резца, выявляют т значений величины иения оси и, при наличии систематической вальности, выбирают для резца угловое оложение, соответствующее минимальному значению биения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения положения резца при точном растачивании | 1974 |

|

SU516473A1 |

| СПОСОБ ТОНКОГО РАСТАЧИВАНИЯ НОМИНАЛЬНО СООСНЫХ ОТВЕРСТИЙ С ПОДРЕЗКОЙ ТОРЦА | 1973 |

|

SU378303A1 |

| Способ обработки отверстий | 1975 |

|

SU727336A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| Расточная головка с автоматическим управлением размером обработки | 1987 |

|

SU1657281A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Металлорежущий станок | 1975 |

|

SU612754A2 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

Даты

1973-01-01—Публикация