1

Изобретение относится к прокатному производству, в частности к производству труб и их обработке па поточпых липиях.

Известны поточные линии для обработки труб, содержащие трубообрабатывающие станки, средства для центрирования труб от)1осительно шпинделей этих станков, рольганги для продольной и шагающие транспортеры для ионеречпой иодач труб.

Цель изобретения - повысить производительность нутем совмещения времени на транспортировку и центрирование трубы относительно шпинделя станка.

Для этого предлагаемая линия снабжена расположенными между штангами шагающего транснортера направляющими, на которых установлены подвижные каретки. Причем в каждой каретке смонтировано средство для центрирования трубы.

Кроме того, каретки соединены жесткой штангой.

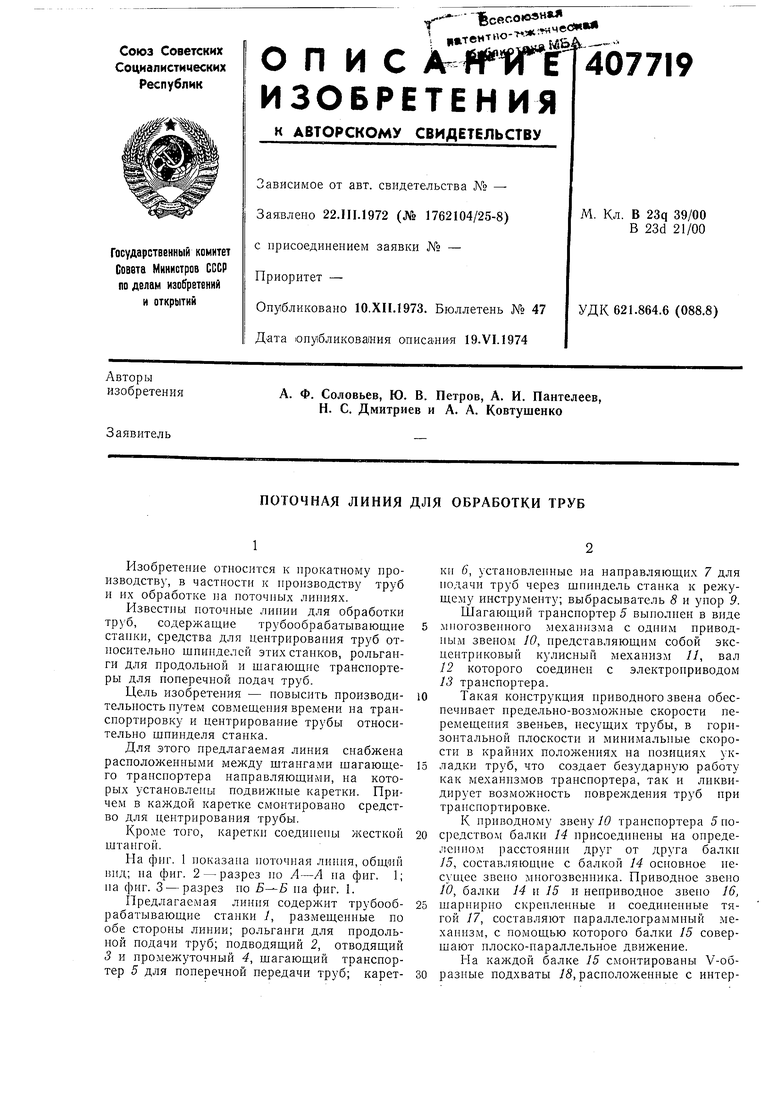

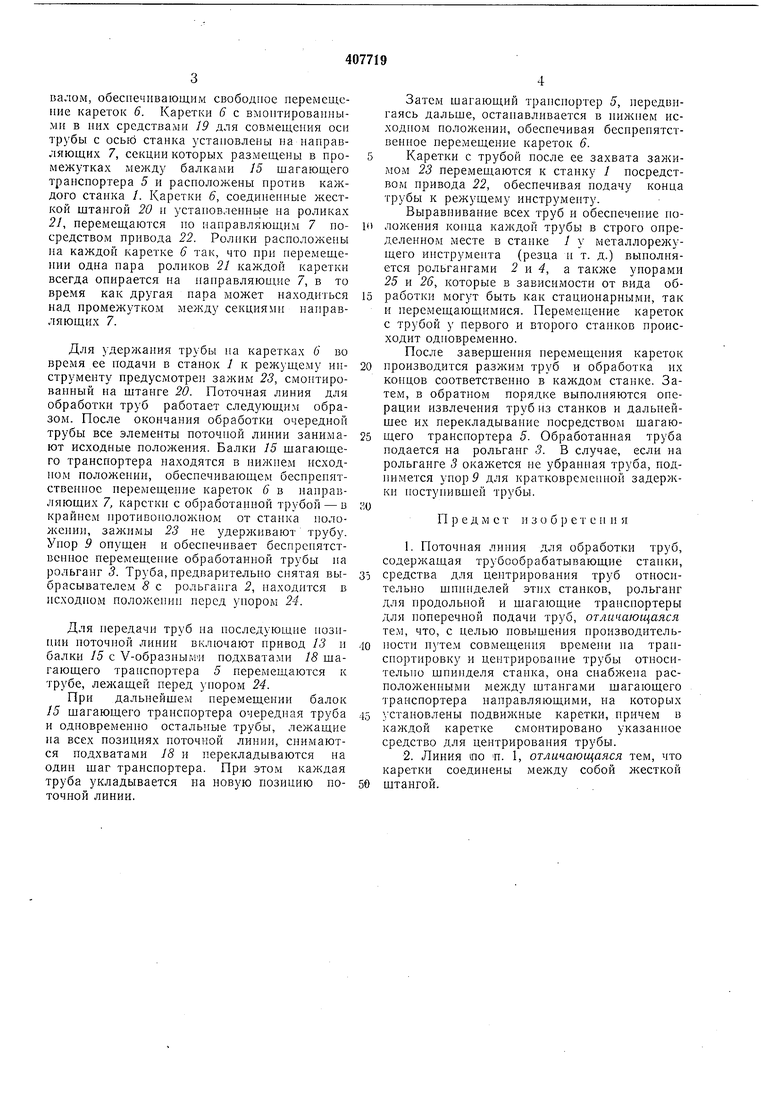

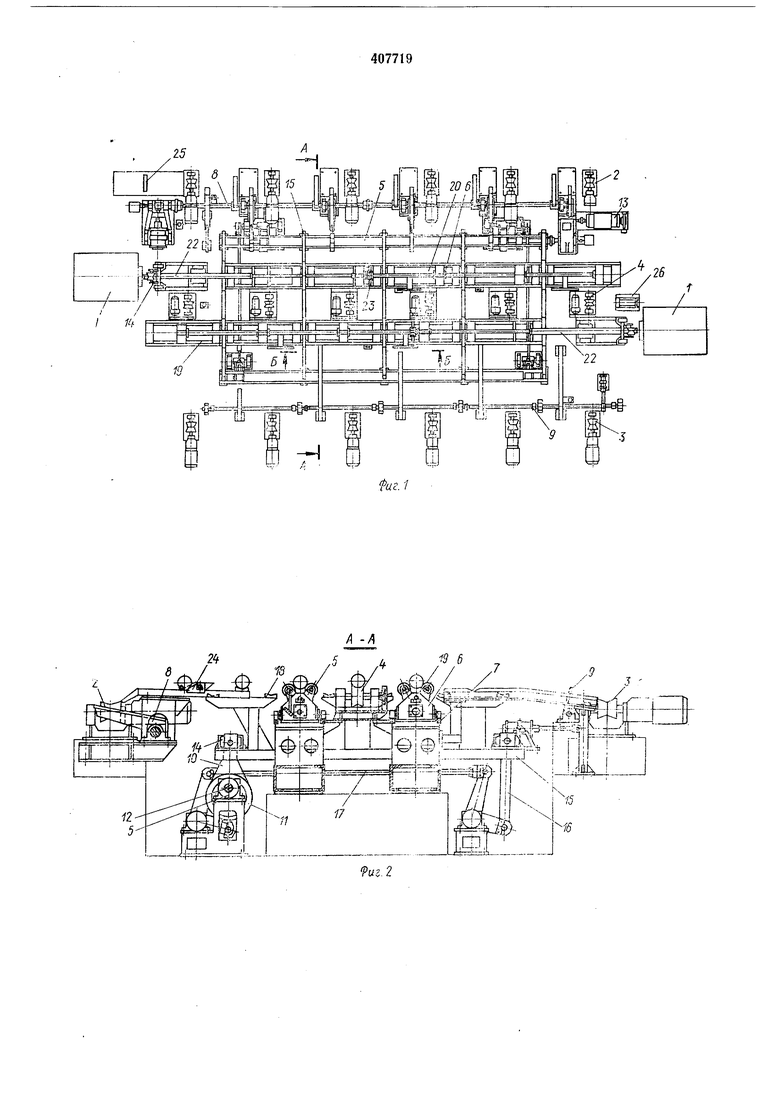

На фнг. 1 показана поточная линия, общий на фиг. 2 - разрез по А-А па фиг. 1; па фиг. 3 - разрез ио иа фиг. 1.

Предлагаемая линия содержит трубообрабатывающие станки /, размещенные по обе стороны линии; рольганги для продольной нодачи труб; подводящий 2, отводящий 5 и промежуточный 4, шагающий транспортер 5 для ноперечной передачи труб; каретки 6, установленные на направляющих 7 для нодачи труб через щпиндель станка к режущему инструменту; выбрасыватель 5 и упор 9. Шагающий трансиортер 5 выполиен в виде

многозвенного механизма с одним приводным звеном 10, представляющим собой эксцентриковый кулисный механизм //, вал /2 которого соединен с электронриводом 13 транспортера.

Такая конструкция приводного звена обеспечивает предельно-возможные скорости перемещения звеньев, несущих трубы, в горизонтальной плоскости и минимальные скорости в крайних положеииях на позициях укладки труб, что создает безударную работу как механизмов транспортера, так и ликвидирует возможность поврелсдения труб ири трапспортировке.

К приводному звену 10 транспортера 5 носредством балки 14 присоединены на оиределенном расстоянии друг от друга балки /5, составляющие с балкой 14 основное несущее звено многозвенника. Приводное звено 10, балки 14 и 15 и ненрнводное звено 16,

шарнирно скрепленные и соединенные тягой П, составляют нараллелограммный механизм, с помощью которого балки 15 совершают плоско-параллельное движение.

На каждой балке 15 смонтированы V-образные подхваты 7S, расположенные с интер3ва;юм, обеспечивающим свободиое перемещение кареток 6. Каретки 6 с вмоптированиыми в иих средствами 19 для совмещения оси трубы с осьвэ стайка устаиовлеиы на иаиравляющих 7, секции которых размещены в промежутках между балками 15 щагающего транспортера 5 и расноложены против каждого станка /. Каретки 6, соединенные жесткой штангой 20 и установленные на роликах 21, перемещаются по направляющим 7 посредством привода 22. Ролики расположены на каждой каретке 6 так, что ирн перемещении одна пара роликов 21 каждой каретки всегда опирается на панравляюнще 7, в то время как другая пара может находиться над промежутком между секциямн направляющих 7. Для удержания трубы на каретках 6 во время ее подачи в стапок 1 к режущему инструменту предусмотрен зажим 23, смонтированный на щтаиге 20. Поточная линия для обработки труб работает следующим образом. После окончания обработки очередной трубы все элементы поточной линии занимают исходные положения. Балки 15 щагающего транспортера находятся в нижнем исходном положении, обеспечивающем беспрепятственное перемещение кареток 6 в наиравляющих 7, каретки с обработанной трубой - в крайнем нротивоноложиом от станка положении, зажимы 23 не удерживают трубу. Уиор 9 опущен и обеснечивает беспренятственпое перемещение обработанпой трубы на рольганг 3. Труба,предварительно снятая выОрасывателем с рольганга 2, иаходится в исходном положеннн перед упором 24. Для передачн труб на носледующне нознпии поточной линии включают нривод 13 и балки 15 с У-образными подхватами 18 шагающего транспортера 5 перемещаются к трубе, лежащей перед упором 24. При дальнейшем перемещении балок 15 шагающего транспортера очередная труба и одновременно остальные трубы, лежащие на всех позициях поточной линии, снимаются подхватами 18 и перекладываются на один шаг транспортера. При этом каждая труба укладывается на новую позицию поточпой линии.

4 Затем щагающий транспортер 5, передвигаясь дальще, остаиавливается в нижнем исходном ноложепии, обеспечивая беспрепятственное перемещение кареток 6. Каретки с трубой после ее захвата зажимом 23 перемещаются к станку / посредством привода 22, обеспечивая подачу конца трубы к режущему инструменту. Выравнивание всех труб и обеснечение ноложения конца каждой трубы в строго определенном месте в стайке / у металлорежущего инструмента (резца и т. д.) выполняется рольгангами 2 4, а также упорами 25 и 26, которые в зависимости от вида обработки могут быть как стационарными, так и перемещающимися. Перемещение кареток с трубой у первого и второго станков происходит одновременно. После заверщення перемещения кареток производится разжи.м труб и обработка их концов соответственно в каждом станке. Затем, в обратном порядке выполняются операции извлечения труб из станков и дальнейщее их перекладываиие посредством щагающего транспортера 5. Обработанная труба подается на рольганг 3. В случае, если на рольганге 3 окажется не убраииая труба, поднимется упор 9 для кратковременной задержкп ностунивщеи труоы. Пред м е т и з о б р е т е и и я 1. Поточная линия для обработки труб, содержащая трубообрабатывающие стайки. средства для центрирования труб относительно шпннделеи этих станков, рольганг для нродольпой и шагающие транспортеры для поперечной подачи труб, отличающаяся тем, что, с целью повышения ироизводительности нутем совмещения времени иа траиснортировку и центрирован.ие трубы относительно шпинделя стайка, она снабжена расположенными между щтангами шагающего транспортера направляющими, на которых установлены подвижные каретки, причем в каждой каретке смонтировано указанное средство для центрирования трубы. 2. Линия по П. 1, отличающаяся тем, что каретки соединены между собой жесткой щтангой.. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки труб | 1981 |

|

SU1011342A1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Устройство для обработки труб на трубообрабатывающих станках | 1978 |

|

SU785020A2 |

| Устройство для поперечной передачи труб | 1980 |

|

SU871862A1 |

| Поточная линия обработки холоднодеформированных труб | 1982 |

|

SU1135783A1 |

| Устройство для обработки труб | 1980 |

|

SU884888A1 |

| Стенд для разборки полотна транспортера | 1974 |

|

SU510346A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| ПОТОЧНАЯ ЛИНИЯ ОБРАБОТКИ БРЕВЕН | 2015 |

|

RU2695876C2 |

Авторы

Даты

1973-01-01—Публикация