1

Изобретение относится к обработке металлов давлением и может быть использовано в трубообрабатывающей промышленности .

Известно устройство для обработки труб, содержащее раму, трубообрабатывающий станок и центрирующее приспособление для поддержания трубы во время обработки, выполненное в виде ширнирно установленных на раме площадок, снабженных приводом поворота, на которых смонтированы роликовые люнеты 1.

Недостатком известного устройства . является то, что оно требует значительных затрат времени на переналадку при изменении диаметра и длины

труб.

Цель изобретения - сокращение времени на переналадку при изменении размеров обрабатываемых труб.

Поставленная цель достигается тем, что устройство для обработки труб, содержащее раму, трубообрабатывающий станок и центрирующее приспособление для поддержания трубы во время обработки, выполненное в виде шарнирно установленных на раме площадок, снабженных приводом поворота, на которых смонтированы роликовые люнеты, снабжено датчиками наличия трубы по числу площадок, установленными на каждом люнете, а привод поворота площадок выполнен автономным для каждой из них, при этом каждый из приводов поворота площадок связан с соответствующим датчиком наличия трубы.

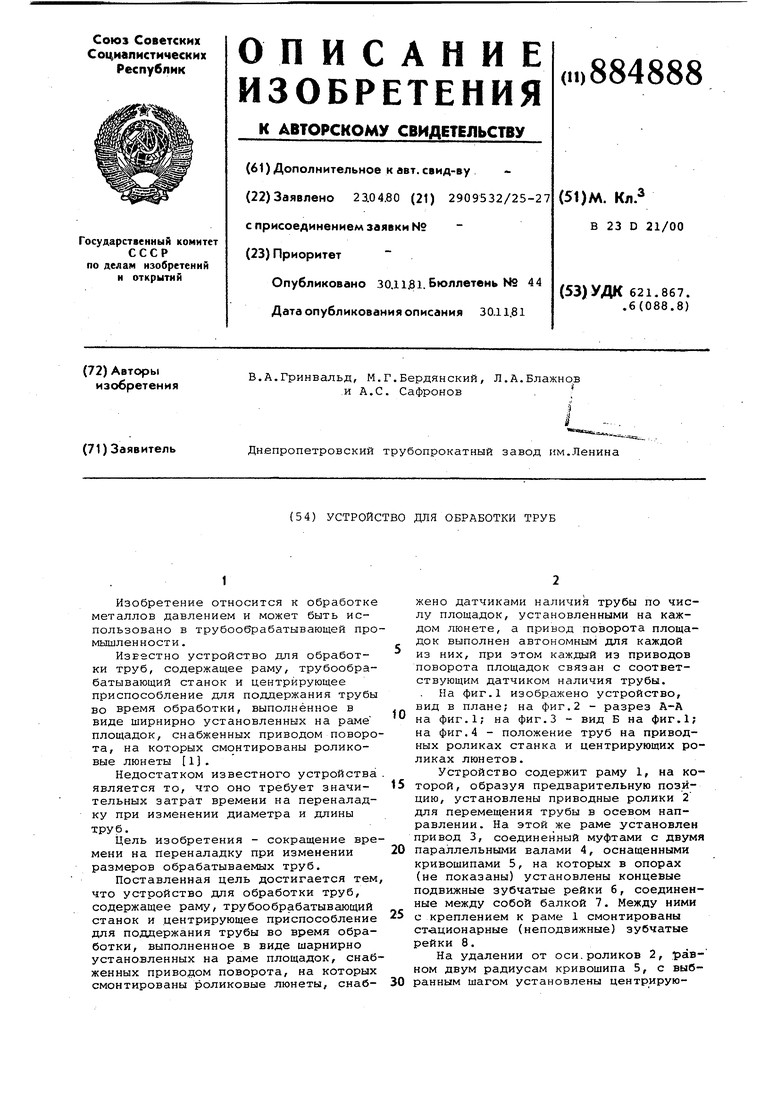

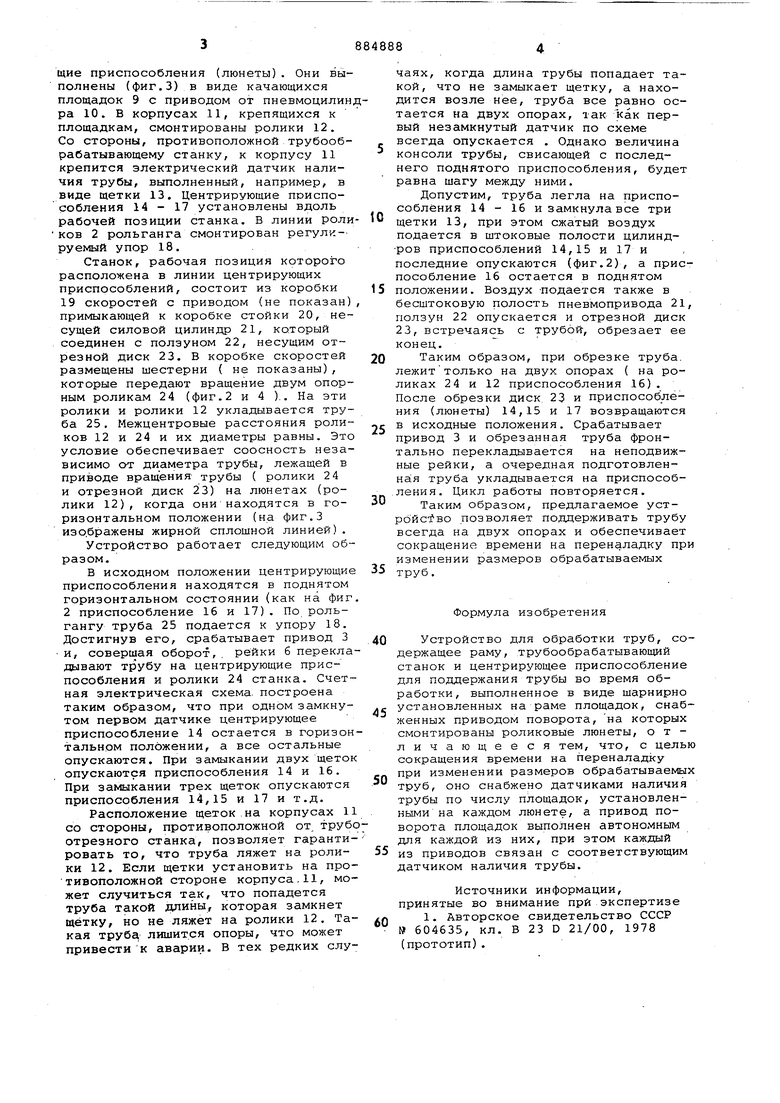

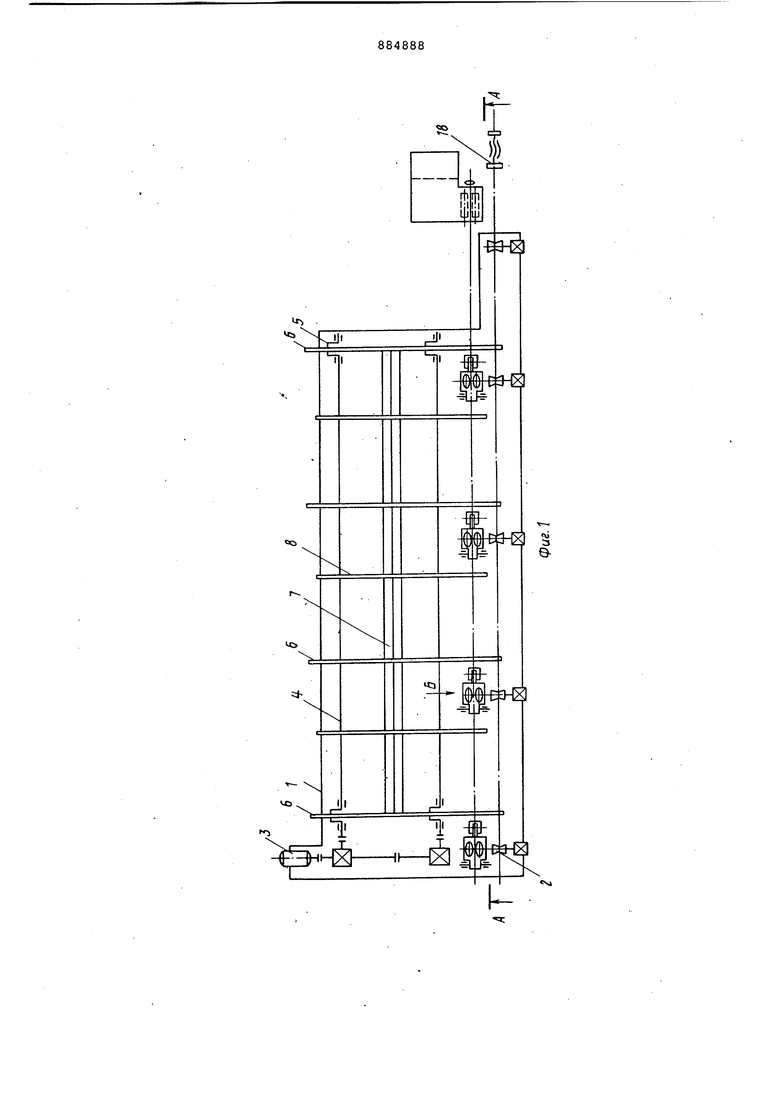

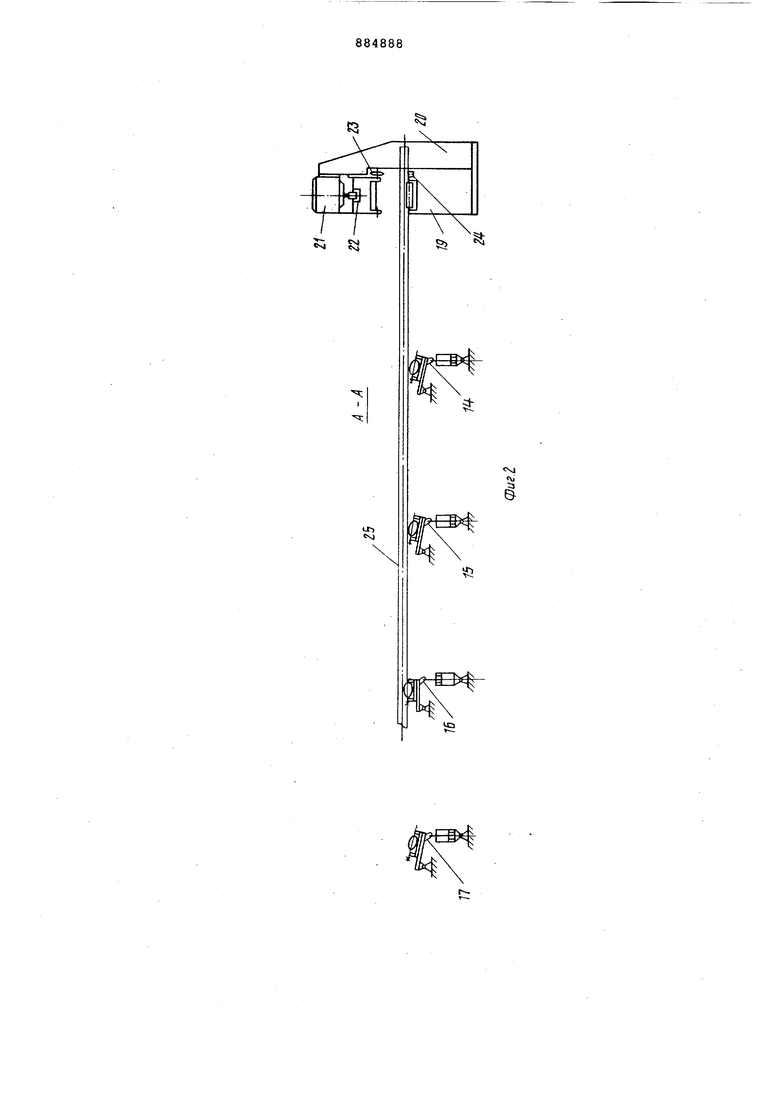

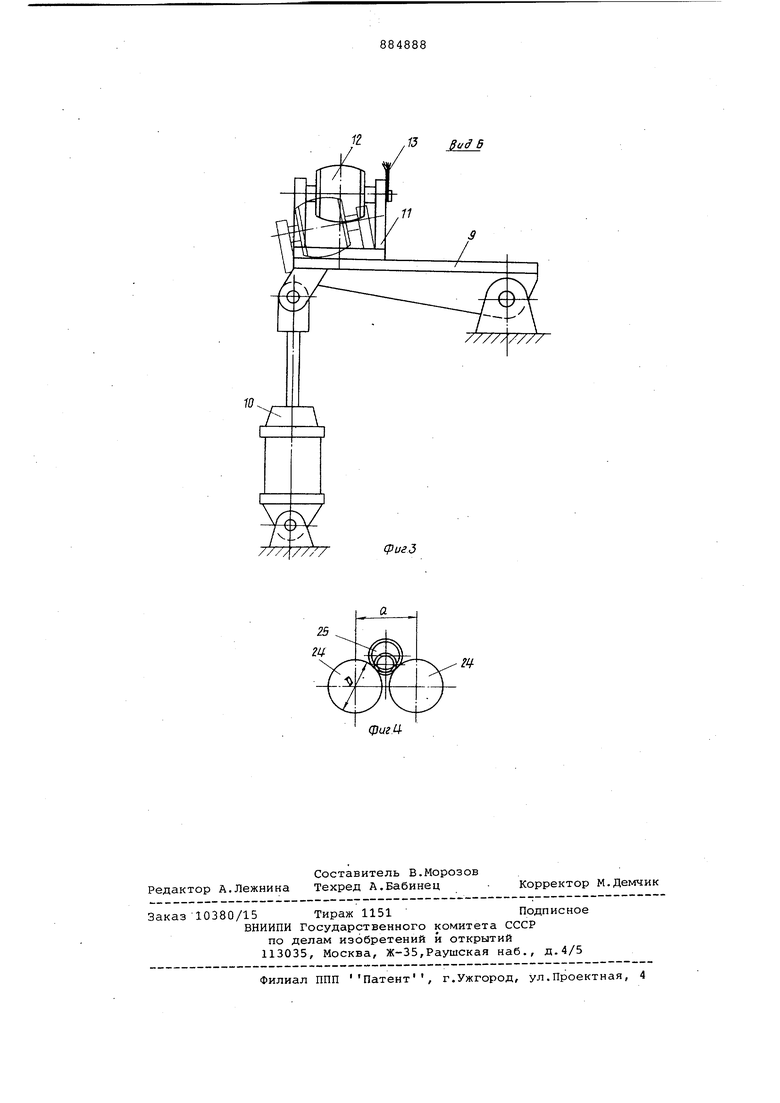

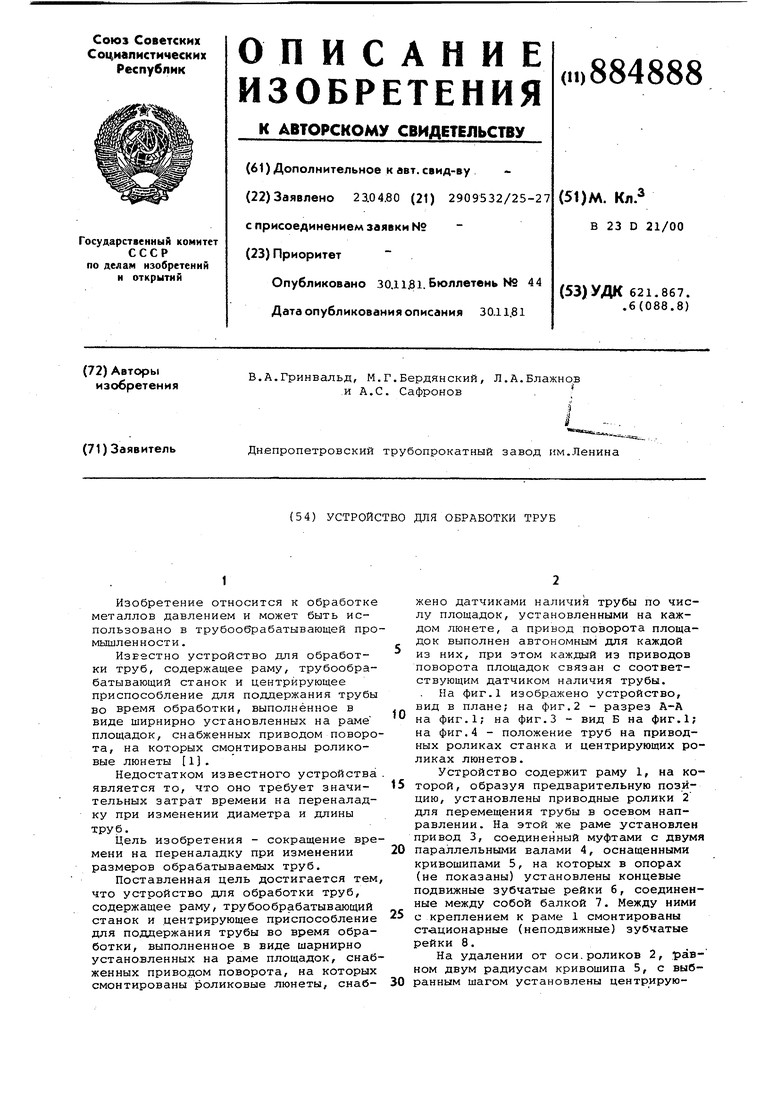

На фиг.1 изображено устройство, вид в плане; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - положение труб на приводных роликах станка и центрирующих роликах люнетов.

Устройство содержит раму 1, на которой, образуя предварительную позицию, установлены приводные ролики 2 для перемещения трубы в осевом направлении. На этой же раме установлен привод 3, соединенный муфтами с двумя параллельными валами 4, оснащенными кривошипами 5, на которых в опорах (не показаны) установлены концевые подвижные зубчатые рейки 6, соединенные между собой балкой 7. Между ними с креплением к раме 1 смонтированы стационарные (неподвижные) зубчатые рейки 8.

На удалении от оси.роликов 2, равном двум радиусам кривошипа 5, с выбранным шагом установлены центрирующие приспособления (люнеты). Они выполнены (фиг.З) в виде качающихся площадок 9 с приводом от пневмоцилин ра 10. В корпусах 11, крепящихся к площадкам, смонтированы ролики 12. Со стороны, противоположной трубообрабатывающему станку, к корпусу 11 крепится электрический датчик наличия трубы, выполненный, например, в виде щетки 13. Центрирующие приспособления 14-17 установлены вдоль рабочей позиции станка. В линии роли ков 2 рольганга смонтирован регули:руемый упор 18. Станок, рабочая позиция которого расположена в линии центрирующих приспособлений, состоит из коробки 19 скоростей с приводом (не показан) примыкающей к коробке стойки 20, несущей силовой цилиндр 21, который соединен с ползуном 22, несущим отрезной диск 23. В коробке скоростей размещены шестерни ( не показаны), которые передают вращение двум опорным роликам 24 (фиг. 2 и 4 ).. На эти ролики и ролики 12 укладывается труба 25, Межцентровые расстояния роликов 12 и 24 и их диаметры равны. Это условие обеспечивает соосность независимо от диаметра трубы, лежащей в приводе вращения трубы ( ролики 24 и отрезной диск 23) на люнетах (ролики 12), когда они находятся в горизонтальном положении (на фиг.З изображены жирной сплошной линией). Устройство работает следующим образом. В исходном положении центрирующие приспособления находятся в поднятом горизонтальном состоянии (как на фиг 2 приспособление 16 и 17). По рольгангу труба 25 подается к упору 18. Достигнув его, срабатывает привод 3 и, совершая оборот, рейки 6 перекла дывают трубу на центрирующие приспособления и ролики 24 станка. Счетная электрическая схема построена таким образом, что при одном замкнутом первом датчике центрирующее приспособление 14 остается в горизон тальном положении, а все остальные опускаются. При замыкании двух щето опускаются приспособления 14 и 16. При замыкании трех щеток опускаются приспособления 14,15 и 17 и т.д. Расположение щеток на корпусах 1 со стороны, противоположной от труб отрезного станка, позволяет гарантировать то, что труба ляжет на ролики 12. Если щетки установить на про тивоположной стороне корпуса.11, мо жет случиться так, что попадется труба такой длины, которая замкнет щётку, но не ляжет на ролики 12. Та кая труб лишится опоры, что может привести к аварии. В тех редких слу чаях, когда длина трубы попадает такой, что не замыкает щетку, а находится возле нее, труба все равно остается на двух опорах, так как первый незамкнутый датчик по схеме всегда опускается . Однако величина консоли трубы, свисающей с последнего поднятого приспособления, будет равна шагу между ними. Допустим, труба легла на приспособления 14 - 16 и замкнула все три щетки 13, при этом сжатый воздух подается в штоковые полости цилиндров приспособлений 14,15 и 17 и последние опускаются (фиг.2), а приспособление 16 остается в поднятом положении. Воздух -подается также в бесштоковую полость пневмопривода 21, ползун 22 опускается и отрезной диск 23, встречаясь с трубой, обрезает ее конец. Таким образом, при обрезке труба, лежиттолько на двух опорах ( на роликах 24 и 12 приспособления 16). После обрезки диск, 23 и приспособления (люнеты) 14,15 и 17 возвращаются в исходные положения. Срабатывает привод 3 и обрезанная труба фронтально перекладывается на неподвижные рейки, а очередная подготовленна:я труба укладывается на приспособления. Цикл работы повторяется. Таким образом, предлагаемое устройство позволяет поддерживать трубу всегда на двух опорах и обеспечивает сокращение времени на переналадку при изменении размеров обрабатываемых труб. Формула изобретения Устройство для обработки труб, содержащее раму, трубообрабатывающий станок и центрирующее приспособление для поддержания трубы во время обработки, выполненное в виде шарнирно установленных на раме площадок, снабженных приводом поворота, на которых смонтированы роликовые люнеты, отличающееся тем, что, с целью сокращения времени на переналадку при изменении размеров обрабатываемых труб, оно снабжено датчиками наличия трубы по числу площадок, установлен- . ными на каждом люнете, а привод поворота площадок выполнен автономным для каждой из них, при этом каждый из приводов связан с соответствующим датчиком наличия трубы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 604635, кл. В 23 D 21/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Отрезной станок для обработки вращающегося изделия | 1989 |

|

SU1763109A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Механизм подачи труб к отрезному станку | 1981 |

|

SU1002109A2 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| Абразивный отрезной станок | 1990 |

|

SU1798129A1 |

| Неподвижный люнет | 1978 |

|

SU781009A1 |

| Поточная линия для обработки труб | 1980 |

|

SU931386A1 |

| Устройство для обработки керамического огнеупорного валка | 1982 |

|

SU1100071A1 |

| МАШИНА КУЗНЕЧНО-ПРЕССОВАЯ | 2023 |

|

RU2828146C1 |

| Устройство для обработки труб | 1981 |

|

SU1011342A1 |

N

i

VTi

Авторы

Даты

1981-11-30—Публикация

1980-04-23—Подача