1

Изобретение относится к электрондой и .радиотехнической промышленности.

Известны устройства, включающие верхний подвижный блок с (Пуансоном, выполненным с отверстиями для знаков, здаки, рабОЧую камеру, нижний пуансон и шток.

Однако известные устройства невозможно использовать для автоматизирОВанного прессования на пресс-автоматах деталей, содержаЩИх большое .количество близко -расположенных сквозных отверстий.

Цель изобретения - повысить качество изделия.

Это достигается тем, что1 зна.ки выполнены длиннее отверстий верхнего пуансона и закреплены на знакодержателе, смонтированном в верхнем подвижном блоке, причем зазор между ним и верхним пуансоном равен «ли больше глубины рабочей .камеры, а шток свободно расположен в верхнем подвижном блоке, причем зазор между ним и знакодержателем больше алшлитуды колебаний штока.

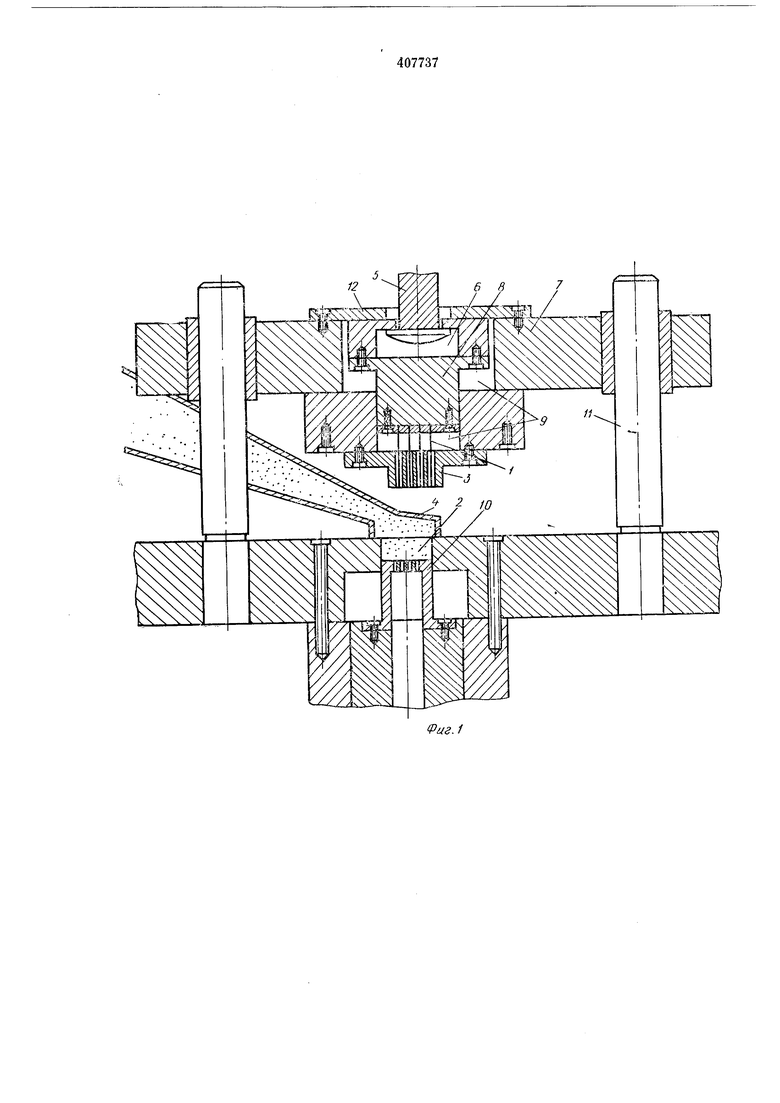

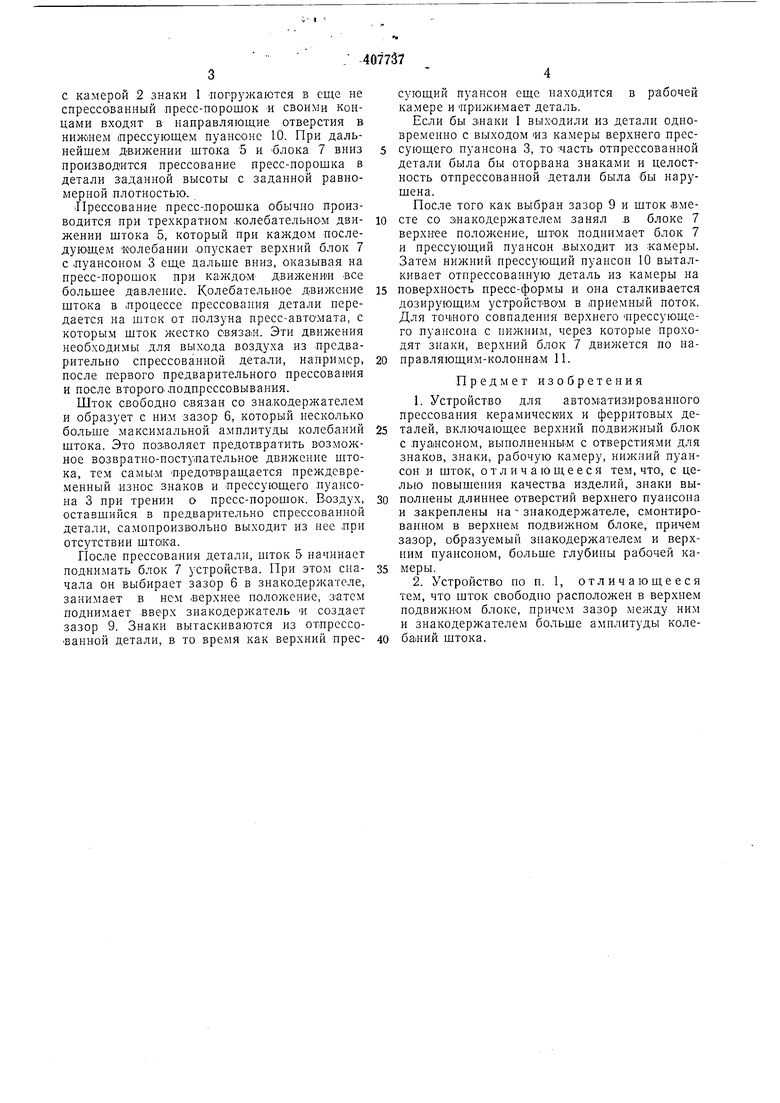

На фиг. 1 и 2 схематически изображено предлагаемое устройство.

Оно содержит энаки 1 (пуансоны-иглы), оформляющие отверстия в деталях, рабочую камеру 2 для засыпки пресс-лорошка, верхний прессующий пуансон 3, бункер 4 для засыпки камеры пресс-.порошком, шток 5 пресса-втомата, зазор 6 для движения штока пресса в верхнем блоке устр0|й:ства, верхний подвижный блок 7, знакодержатель 8, зазор 9 для движения знакодержателя в верхнем бло.ке, нижний прессующий пуансоп 10, на.правляющие 11 для движения верхнего подвижного блока и прижимную планку 12.

В предлагаемом устройстве знаки 1, офор.мляющие отверстия в прессуемых деталях,

выпесены из ка-меры 2 для засыпки пресспорощка и располагаются В верхнем .прессующем пуансоне 3. Поэтому камера становится свободной для автоматического заполнения ее пресс-порошком из бункера 4 с равномерной .плотностью за сравнительно короткое время (1 -1,5 сек). После заполнения рабочей камеры пресс-порощком, шток 5 прессавтомата опускается, выбирает зазор б в верхнем -блоке 7 и давит на знакодержатель

8. При этом движении выбирается зазор 9 между зна.кодержателем и верхним прессующим. nyaiHCOHOM 3, знаки I выходят из пуансона 3 на длину, равную величине зазора 9, :которая .выбирается несколько большей глубины рабочей камеры 2. При дальнейшем движении штока 5 вниз, его давление передается на верхний .прессующий пуансон 3 и весь верхний подвижный блок 7 устройства начинает двигаться в направлении на камеру 2. При соприкосновении верхнего блока 7

с камерой 2 знаки 1 Погружаются в еще не спрессованный пресс-норошок и своими концами входят в направляющие отверстия в нижнем прессующем пуансоне 10. При дальнейщем движении щто,ка 5 и блока 7 вниз производится прессование пресс-порощка в детали заданной высоты с заданной равномерной плотностью.

Прессование пресс-порошка обычно производится при трехкратном .колебательно м движении щтока 5, который при каждом последующем колебании .опускает верхний блок 7 с .пуансоном 3 еще дальще вниз, оказывая на пресс-порощок при каждом движении все больщее давление. Колебательное движение щтОКа в (Процессе црессования детали передается на шток от ползуна пресс-автомата, с которым щток жестко овязаа-. Эти движения необходимы для выхода воздуха из предварительно спрессованной детали, например, после первого предварительного прессования и после второгОЛОдпрессовывания.

Шток свободно связан со зна.кодержателем и образует с ним зазор 6, который несколько больше максимальной амплитуды колебаний щтока. Это позволяет предотвратить возможное возвратно-поступательное движение щтока, тем самььм предотвращается преждевременный износ знаков и прессующего луансона 3 при трении о пресс-порошок. Воздух, оставщийся в предварительно спрессованной детали, самопроизвольно выходит из нее яри отсутствии щтока.

После прессования детали, щток 5 начинает поднимать блок 7 устройства. При этом сначала он выбирает зазор 6 в знакодержателе, занимает в ИСМ верхнее положение, Затем поднимает вверх знакодержатель и создает зазор 9. Знаки вытаскиваются из отпрессованной детали, в то время как верхний прессующий пуансон еще находится в рабочей камере и нрижи.мает деталь.

Если бы злаки 1 выходили из детали одновременно с выходом 1ИЗ камеры верхнего лрессующего пуансона 3, то часть отпрессованной детали была бы оторвана знаками и целостность отпрессованной детали была бы нарущена. После того как выбран зазор 9 и щток вместе со злакодержателем занял в блоке 7 верхнее положение, щток поднимает блок 7 и прессующий пуансон выходит из камеры. Затем нижний прессующий пуансон 10 выталкивает отпрессованную деталь из камеры на

поверхность пресс-формы и она сталкивается дозирующи.м устройствоМ в приемный поток. Для точлого совпадения верхнего лрессующего луансона с нижним, через которые проходят знаки, верхний блок 7 движется по направляющим-колонна-м 11.

Предмет изобретения

1.Устройство для автом атизированного прессования керамических и ферритовых деталей, включающее верхний подвижный .блок с луалсоном, выполненньш с отверстиями для знаков, знаки, рабочую камеру, нижний пуансон и шток, отличающееся тем, что, с целью повышения качества изделий, знаки выпол1 ены длиннее отверстий верхнего пуансона и закреплены на знакодержателе, смонтированном в верхнем подвижном блоке, причем зазор, образуемый знакодержателем и верхним пуансоном, больше глубины рабочей камеры.

2.Устройство по п. 1, отличающееся тем, что щток свободно расположен в верхнем подвижном блоке, причем зазор между ним и знакодержателем больше амплитуды колебаний щтока. ,/

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1970 |

|

SU262746A1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Револьверный пресс | 1957 |

|

SU114471A1 |

| Инструментальный узел для изготовления ферритовых сердечников п-образной формы | 1974 |

|

SU553125A1 |

| Универсальный блок для литьевого прессования изделий из полимеров | 1985 |

|

SU1549766A1 |

| Прессующий блок | 1979 |

|

SU846110A1 |

Авторы

Даты

1973-01-01—Публикация