Изобретение относится к ультразвуковой дефектоскопии и может быть использовано для контроля цилиндрических изделий.

Известно устройство для ультразвукового контроля цилиндрических изделий, содержащее планшайбу, датчик, установленный на планшайбе, и центробежные грузы, перемещающиеся в направляющих, укрепленных на планшайбе.

Однако, при переходе с одного диаметра контролируемого изделия на другой необходимо осуществлять регулировку и балансировку датчиков с балансирующими грузами.

Предложенное устройство отличается тем, что оно снабжено двумя диаметрально расцоложенными относительно оси вращения планшайбы подвижными рамками, перемещающимися в направлении, перпендикулярном направлению перемещения грузов, двухзвенными шарнирными тягами, связывающими эти рамки и имеющими средние шарниры, соединенные с центробежными грузами, и ползунами, размещенными в рамках установочно подвижно в направлении перемещения рамок. Датчики связаны упругими элементами, например пружинами, и укреплены на ползунах.

Это позволяет повысить производительность контроля.

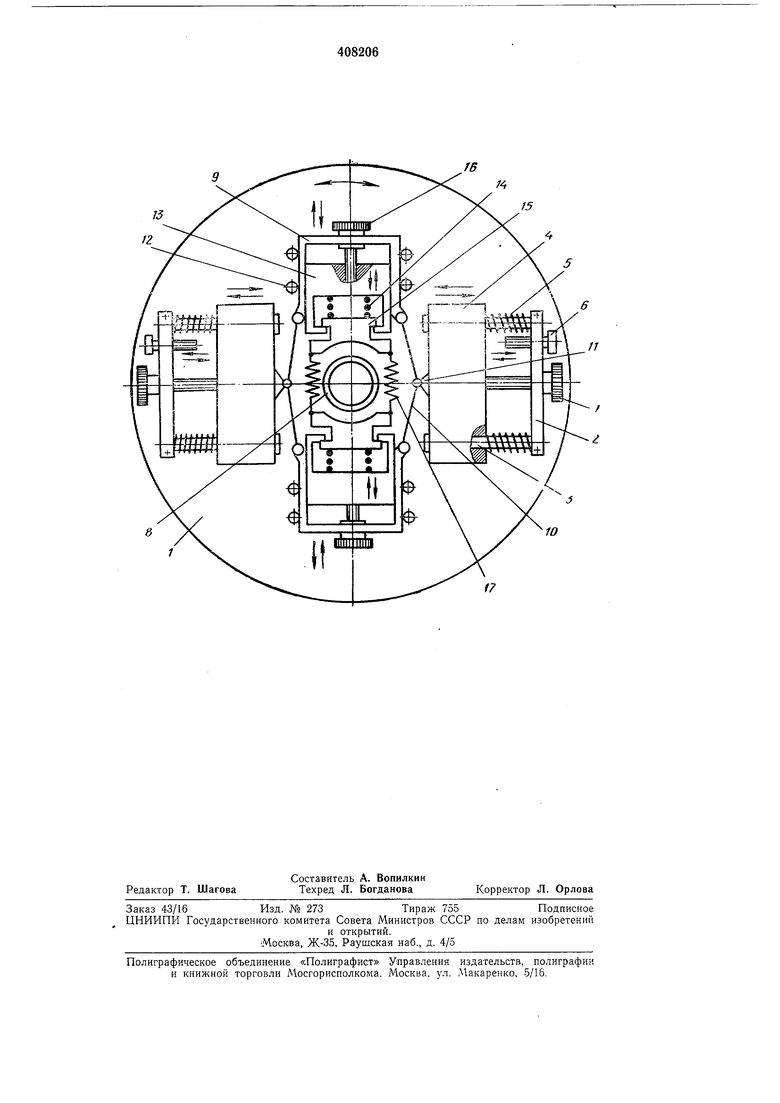

На чертеже показано предложенное устройство.

Оно состоит из привода, управляющего фотоэлементами (на чертеже не показаны), планшайбы 1, на которой жестко крепятся кронштейны 2 с направляющими 3. На последних подвижно посажены центробежные грузы 4, подпружиненные относительно кронштейнов 2 пружинами 5.

На кронштейнах 2 установлены регулируемые упоры 6 для регулировки и ограничения хода центробежных грузов 4 и съемные винты

7для ручного перемещения центров грузов до упоров при настройке установки.

Центробежные грузы связаны с диаметрально расположенными относительно изделия 8 перемещающимися рамками 9 шарнирными двухзвенными тягами 10, средние шарниры 11 которых закрепляются на центробежных грузах 4. Перемещающиеся рамки 9 установлены в направляющих роликах 12 планшайбы.

8каждой рамке расположен ползун 13, соединенный через упругий элемент 14 с датчиком 15 и перемещающийся винтом 16 относительно рамки 9 при переходе с одного диаметра изделия 8 на другой.

Датчики 15 соединены пружинами 17, компенсирующими действие центробежных сил на датчики.

Устройство работает следующим образом.

От привода (на чертеже не показан) планшайба 1 получает вращение с определенным

числом оборотов, при котором датчики 15 находятся в разведенном относительно контролируемого изделия 8 состоянии. При входе изделия в зону контроля, датчик (на чертеже не показан) выдает сигнал на увеличение числа оборотов планшайбы 1 (сигнал на сведение датчиков 15), отчего центробежные грузы 4 начнут перемещаться по направляющим 3, ход которых ограничивают упоры 6, установленные на кронштейнах 2, сжимая пружины 5.

Одновременно с центробежными грузами 4 начнут перемещаться по направляющим роликам 12 шарнирно связанные двухзвенными тягами 10 рамки 9. Ход рамок, так же как и центробежных грузов 4, определяется положением упоров 6, установленных на кронштейнах 2. Этот ход постоянный для всего диапазона диаметров изделия 8. Вместе с роликами перемещаются датчики 15, связанные через упругие элементы 14 с ползунами 13.

Для настройки на определенный диаметр изделия 8 ползуны 13 устанавливаются на роликах 9 винтами 16 так, чтобы при опускании датчиков 15 на поверхность изделия обеспечить необходимое усилие прижатия их к изделию, а перед заходом изделия под датчики 15 - обеспечить зазор между трущимися поверхностями датчиков и поверхностью изделия.

При выходе изделия из зоны контроля другой датчик (на чертеже не показан) выдает сигнал на уменьщение числа оборотов планщайбы 1 (сигнал на разведение датчиков 15), отчего центробежные грузы 2 возвращаются в исходное положение под действием усилия пружин 5, а с ними отходят от изделия и датчики так же в исходное положение. После этого цикл повторяется.

Усилие пружин 17, связывающих датчики 15, компенсирует действие центробежных сил на датчики, чем обеспечивается в процессе контроля постоянное усилие прижатия их к изделию.

При переходе с одного диаметра контролируемого изделия на другой необходимо ползуны 13 установить на рамках 9 по шкалам (на чертеже не показаны) на соответствующий диаметр, после чего устройство готовится к работе. При помощи съемных винтов 7 производится опускание датчиков 15 на поверхность эталонной трубы (на чертеже не показано) для настройки их с установкой.

Предмет изобретения

Устройство к ультразвуковому дефектоскопу для контроля цилиндрических изделий, содержащее планшайбу, датчики, устанавливаемые па планшайбе, и центробежные грузы, перемешающиеся в направляющих, укрепленных на планшайбе, отличающееся тем, что, с целью повышения производительности контроля, оно снабжено двумя диаметрально расположенными относительно оси вращения планшайбы подвижными рамками, перемещающимися в направлении, перпендикулярном направлению перемещения грузов, двухзвенными щарнирными тягами, связывающими между собой эти рамки и имеющими средние шарниры, соединенные с центробежными грузами и ползунами, размещенными в рамках установочно подвижно в направлении перемещения рамок, а датчики связаны между собой упругими элементами, например пружинами, и укреплены на ползунах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля цилиндрических изделий (его варианты) | 1981 |

|

SU968746A1 |

| Автоматическое устройство для клеймения изделий ступенчатой формы | 1988 |

|

SU1620174A1 |

| Манипулятор акустического блока для контроля цилиндрических изделий | 1990 |

|

SU1753411A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ МЕТАНИЯ СНАРЯДОВ | 1927 |

|

SU7561A1 |

| Сканирующее устройство для дефектоскопии круглого проката | 1980 |

|

SU920515A1 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

| Захватное устройство к погрузчику | 1978 |

|

SU749798A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Захватный орган кантователя | 1985 |

|

SU1284935A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2001 |

|

RU2209426C2 |

Авторы

Даты

1973-01-01—Публикация