ыую или ароматическую полициклическую группу; кроме того, эти различиые группы могут иметь заместители, которые не вступают в нежелательные реакции. А и В могут также включать несколько бензольных или алнциклических групп, связанных между собой атомом кнслорода или серы илн двухвалентными груипамн, например алкильиыми, имеющими 1-3 атомов углерода: , -Р(О)Кз-, -,N N--, -СО-0-, -SiRsR -, -iО-CONH-, -NY-СО- X-CO-NY-,

-О-СО-Х-Л)феиил) метилфосфина, бис(амино-4-фенил) фениламии, диамин-1,5-нафталин, ж-ксилилендиамин, /г-акснлиленднамин, бнс(л-ами1юфенил-1,1 -фталангексаметилендиамин. Количества N,N-биcимидa и диамина выбирают так, что отношение

Число моа&кул К ,К -бисимида I

Число молекул дпиалгина И

ДОЛЖНО быть более 1 и иаходиться в пределах 1,2-50.

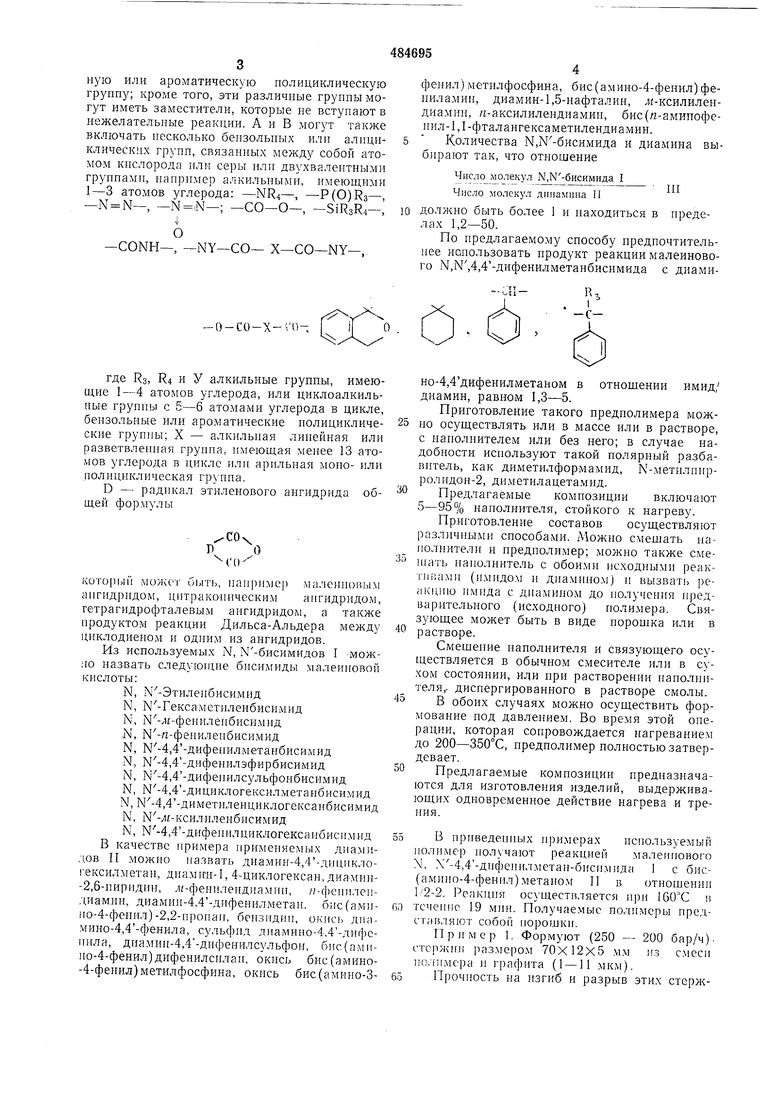

По предлагаемому способу иредночтнтельнее иопользовать продукт реакциималеинового J,N,4,4-дифeнилмeтaнбиcнмидa с диамиR.

-С-

где Ra, R4 и У алкильные груццы, имеющие 1-4 атомов углерода, или циклоалкильные группы с 5-6 атомами углерода в цикле, бензольные или ароматические нолициклические груины; X - алкильная линейная или разветвлеппая группа, имеющая менее 13 атомов углерода в цикле илп арильпая моио- или полициклическая группа.

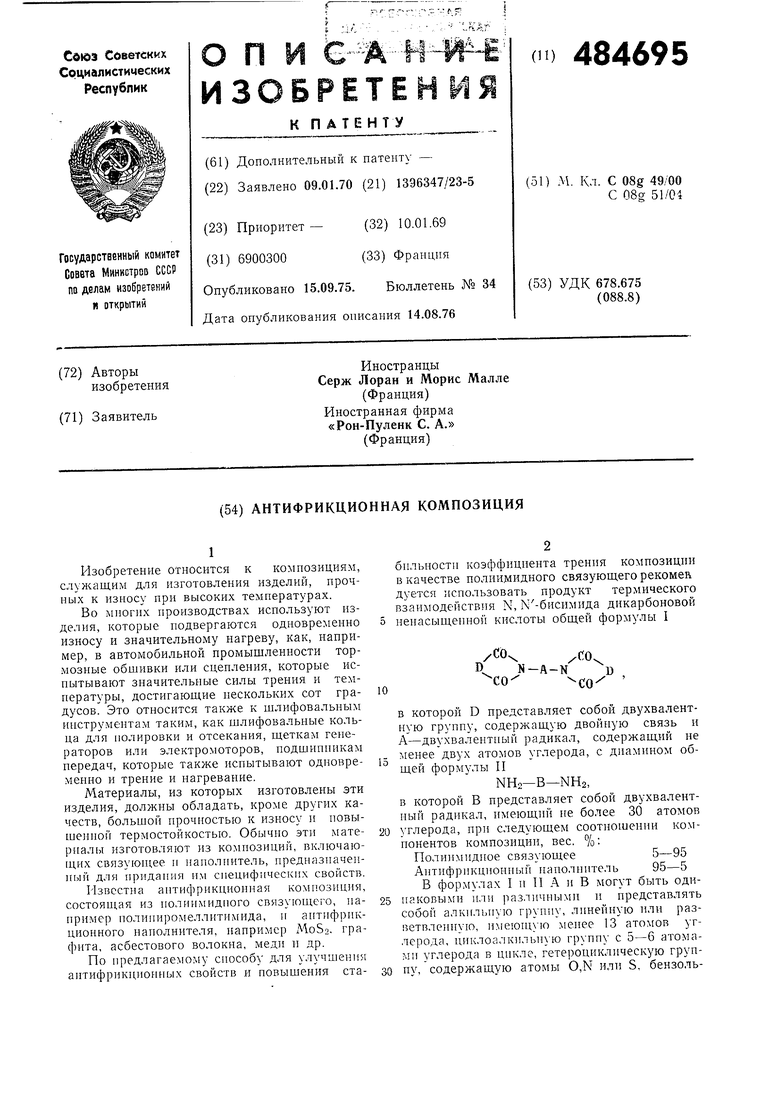

D - радикал этиленового ангидрида общей формулы

С0 РО

CIV

KOTO|) может бьгП), например маленповым ангидридом, цитраконическим апгидридО М, гетрагидрофталевым ангидридом, а также продуктом реакции Дильса-Альдера между циклодиеном и одним из ангидридов.

Из используемых N, N-бисимидов I мож.40 назвать следуюище бисимиды малеиновой кислоты:

N, М-Этиленбисимид N, N-Гексаметнленбисимид N, N-л-фениленбиси.мид N, N-п-фениленбисимид N, N-4,4-дифeиилмeтaнбиcимид N, N-4,4-дифeнилэфиpбиcимид N, N-4,4-дифeиилcyльфoнбиcимид N, N-4,4-дициклoгeкcилмeтaибиcимид М, Ы-4,4-диметиленциклогексанбисимид N, N-льксилнленбисимид N, М-4,4-дифеннлциклогексанбисимид В качестве примера применяемых диамидов II можно назвать диамин-4,4-дицпклогексилметан, днамин-1, 4-циклогексан, диамин-2,6-нирвднн, .И-феннлендиамп г, //-фенилен;1.иамин, диамнн-4,4-дифенилметаи. бис(ампно-4-фецнл)-2,2-нронап, бензпдин, окпсь днамиио-4,4-фенила, сульфид днамино-4,4-дифспнла, диамни-4,4-дифенилсульфои, бис(амино-4-фенил)дифенилснлан, окись бис(амино-4-фенил)метилфосфина, окись бис(амиио-3но-4,4дифенилметаном в отнощении имид/ диамин, равном 1,3-5.

Приготовление такого нредиолимера можно осуществлять или в массе или в растворе, с наполнителем или без него; в случае надобности используют такой полярный разбавитель, как диметилформамид, N-метилпирролидои-2, ди.метилацетамид.

Предлагаемые композиции включают 5-95% наполнителя, стойкого к нагреву.

Приготовление составов осуществляют различными способами. Можно смешать па1юлнител г и предиолимер; можно также смеИ1ать наполнитель с обоими исходными реакгипамп (имидом и диамином) и вызват| реfiKiuno с диамином до получения предварительного (исходпого) полимера. Связующее может быть в виде порошка или в

растворе.

Смешеиие иаполнителя и связующего осуществляется в обычном смесителе или в сухом состоянии, или при растворении иаполиителя,- диспергированного в растворе смолы.

В обоих случаях можно осуществить формование под давлением. Во время этой операции, которая сопровождается нагреванием до 200-350°С, преднолимер полностью затвердевает.

Предлагаемые композиции предназначаются для изготовления изделий, выдерживающих одиовременное действие нагрева и трения.

В прпведепиых при.мерах используемый полимер получают реакцией малеипового , ,4-дпфенилметан-бисимида 1 с бис(амино-4-феннл) метаном II в отнощении 1/2-2. Реакция осуществляется при в

течение 19 мин. Получаемые полимеры представляют собой 10рОП КИ.

Пример 1. Формуют (250 - 200 бар/ч)стержп) разме|)ом 70X12x5 мм из с.месп ио.гимера и графита (1 -11 мкм).

Прочность на изгиб и разрыв этих стержней (50 мм) при 25°С при содержании в смеCii графита (вес. %), кг/см :

101250

15950

70800

После испытания в течепие 1000 ч при 250С прочность па разрыв FI изгиб этих стержней, измеряемая при 25°С при содержании графита 70%, равна 450 кг/см.

Пример 2. Для стержней, изготовленных по примеру 1, используют в качестве наполнителя сульфид молибдена.

Прочность на разрыв и изгиб стержней 75X12X5 мм при 25°С при содержании сульфира молибдеиа 15-50% равна 850 - -900 кг/см2.

После испытания в течение 1000 ч при 250°С прочность при 25°С в обоих случаях составляет 450-500 кг/см.

Пример 3. Готовят стержни размером 70X12X5 мм из смеси, состоящей из 30% полимера и 70% волокон асбеста.

Прочность на разрыв и изгиб нри 25°С равна 1000 кг/см.

После испытания в течение 1000 ч при 250°С (измерение при 25°) прочность на разрыв и изгиб составляет 450-500 кг/см.

Пример 4. Готовят стержни размером 70X12x5 мм из смеси, состоящей из 50% нолимера и 50% порошка меди (средний диаметр частиц 50 мкм).

Прочность на разрыв и изгиб этих стержней при 25°С равна 800-1000 кг/см2.

Пример 5. Смесь составляют из 30 г предполимера и 70 г асбестового волокна и прессуют в бруски при 250°С и давлении 150 бар в течение 1 ч; после охлаждения их отжигают в течение 24 ч при 250°С.

Полученный брусок разрезают на параллелепипеды, каждый размером 10X10x6 мм и определяют коэффициент трения .шести нз этих параллелепипедов, средний вес каждого из которых 1,397 г.

а) Измерение коэффициента трения в зависимости от температ-уры. Температура, °СКоэффициент

трения

1550,1

1750,09

2000,075

2250,075

2500,08

Эти результаты показывают большую стабильность коэффициента трения до температуры 250°С.

в) Определение изнашиваемости контактной щетки, изготовленной из предлагаемой композиции при торможении. Операцию повторяют 100 раз.

Пзнос но геометрии (изменение толщины щетки в конце испытания) имеет среднее значение 0,03 мм.

Потеря веса щетки (среднее значение для шести образцов) равна 1,33 мг, т. е. менее 0,1%.

Пример 6. Отпрессопьшают пластппки нз смесей, состоящих из, г: Смесь А: Предполимер80

Измельченный графит (содержание углерода 98-99%, диаметр частиц 1 -11 мк) 20 Смесь Б Предполимер70

Измельченный графит30

Смесь В Предполимер60

Измельченный графит40

Смесь Г Предполимер40

Измельченный графит60

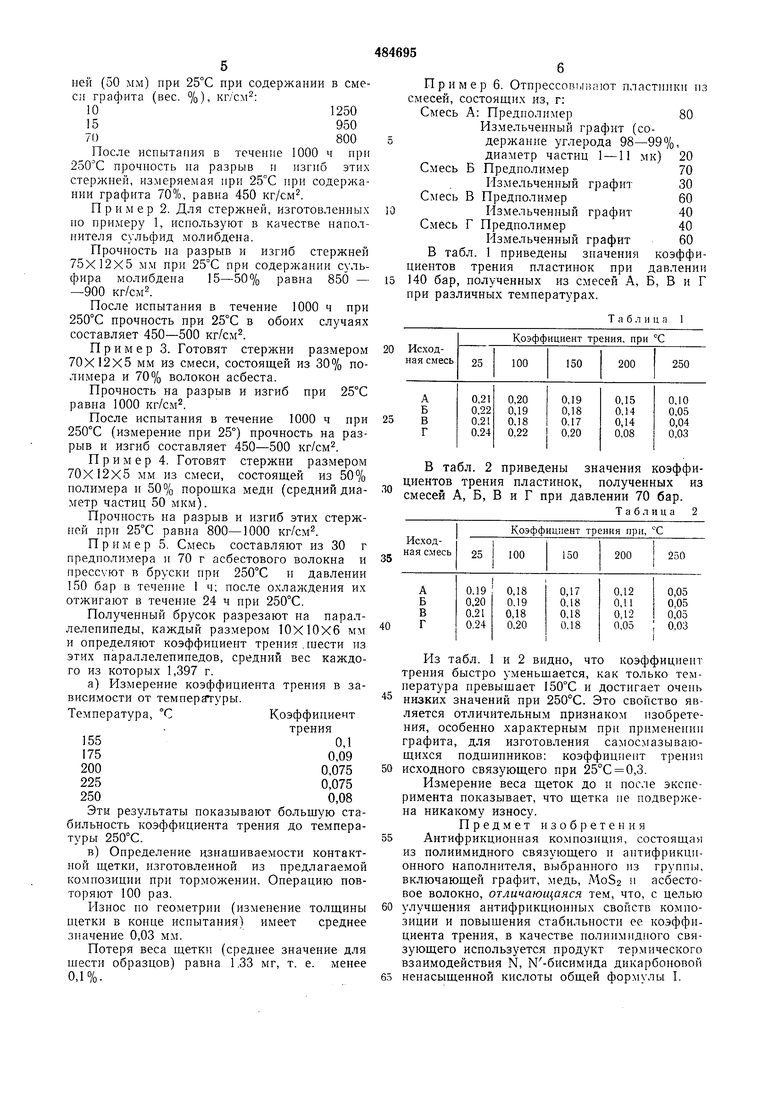

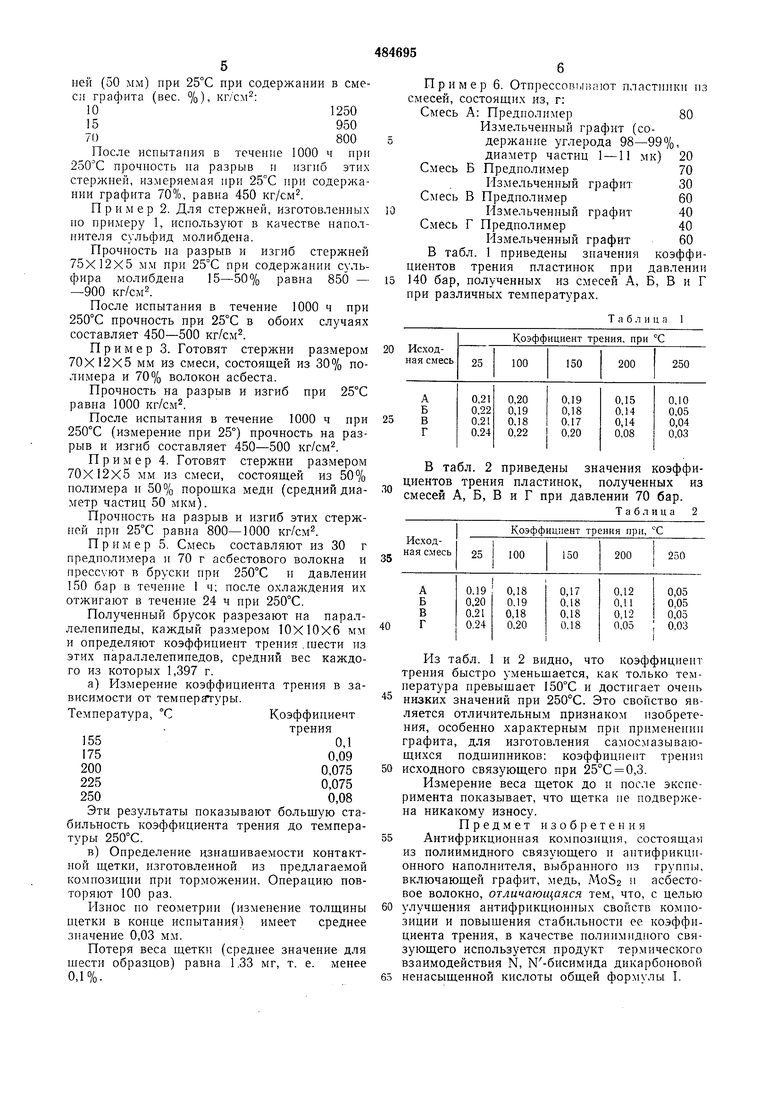

В табл. 1 приведены значения коэффициентов трения пластинок цри давлении 140 бар, полученных из смесей А, Б, В и Г при различных температурах.

т а б л и ц а 1

В табл. 2 приведены значения коэффициентов трения пластинок, полученных из смесей А, Б, В и Г при давлении 70 бар.

Таблица 2

Коэффициент трения при, С

Из табл. 1 и 2 видно, что коэффициент рения быстро уменьшается, как только температура превышает 150°С и достигает очепь

низких значений при 250°С. Это свойство является отличительным признаком изобретения, особенно характерным при применепип графита, для изготовления самосмазывающихся подшипников: коэффициент трения

исходного связующего при 25°С 0,3.

Измерение веса щеток до и после эксперимента показывает, что щетка пе подвержена никакому износу.

Предмет изобретения

Антифрикционная композиция, состоящая из полиимидного связующего и антифрикционного наполнителя, выбранного из группы, включающей графит, медь, MoS2 и асбестовое волокно, отличающаяся тем, что, с целью

улучшения антифрикционных свойств композиции и повышения стабильности ее коэффициента трения, в качестве полиимидного связующего используется продукт термического взаимодействия N, N-бисимида дикарбоновой

ненасыщенной кислоты общей формулы I. 78

„ NH2-B-NH2, /С0 CQ.

х N-A-N Dв которой В представляет собой двухва.лент радикал, имеющий не более 30 атомов

где D - двухвалентпая группа, содержа-ходных компонентов композиции, вес. %:

щая двойную связь, и А - двухвалентцыйПолнимидное связующее 5-95

радикал, содержащий не менее двух атомовАнтифрикционный

углерода, с диамином общей формулы IIнаполнитель 95-5

4846JI5

5 углерода, при следующем соотношении ис

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция | 1972 |

|

SU496741A3 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| Способ получения термоотверждае-МыХ пРЕдпОлиМЕРОВ | 1972 |

|

SU843761A3 |

| ВСЕСОЮЗНАЯ f.1 ' vrilYMfl ТГ U-- ••Т" IP 5 rfikTEHTHtl-TiAf.u .v.Ui« | 1972 |

|

SU331561A1 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU502608A3 |

| Композиция | 1972 |

|

SU474995A3 |

| Способ получения полиамидоимидов | 1973 |

|

SU512716A3 |

Авторы

Даты

1975-09-15—Публикация

1970-01-09—Подача