1

Изобретение относится к технологии отделки органических волокнистых материалов, а именно к отдеЛКе для пр.идания им огнестойкости.

Известен способ огнезащитной отделки Oipганических волокнистых материалов, преимущественно текстильных, путем обработки водным раствором на основе производных тетрагидрокснметилфосфония и полифункциональных азотсодержандих соединений с последующими сущкой и термообработкой. Однако известным способом невозможно получить материал с высокой огнестойкостью.

Целью изобретения является повыщение устойчивости эффекта огнестойкости к мокрым обработкам. Для достижения этой цели предлагается в качестве производных тетрагидроксиметилфосфония использовать продукты реакции гомополнконденсации галогенида или гидроокиси тетрагидроксиметилфосфония, проводимой в безводной среде при 100-150°С с выделением на конечной стадии 0,5-1,5 моль воды на 1 моль исходного мономера.

Конденсацию преимущественно осуществляют при температуре обратного потока используемого растворителя или смеси растворителей. Для этого целесообразно применять, в первую очередь, углеводороды ароматического

2

ряда, например толуол, о-, м- или п-ксилол или их смеси, или ксилол-толуольные, «силолбензольные или ксилол-декагидронафталиновые смеси. Наиболее желательно осун;ествлять гомоконденсацню при 125-140°С, особенно при 135°С.

При этом, однако, конденсацию можно проводить и без органического инертного растворителя, если, например, уже полученный продукт поликонденсации служит растворителем или же конденсацию проводят в расплаве.

Целесообразно из тетрагидроксиметилфосфониевого соединения, нрименяющегося, как правило, в виде водного раствора, дистилляцией сначала нолностью удалять воду (растворитель), после чего начинать самоконденсацию. При этом можно работать непрерывно или же по этапам.

Преимущественно самоконденсацню не прекращают до тех пор, пока на 1 моль используемого фосфоЕиевого соединения не выделится 0,7-1,2 моль, в частности 0,8-1,2 моль, конденсационной воды.

Из используемых галогенидов тетрагидроксиметилфосфония нредночтительно применять бромид или хлорид. Далее хлористьи тетрагидроксиметилфосфоний обозначается ТНРС. Гидроокись тетрагидроксиметилфосфония, используемую в качестве исходного вещества (ТНРОН), целесообразно получать перед этим нейтрализацией в водном растворе основанием, 1ацример гидроокисью натрия, из соответствуюшей соли, например ТНРС, с последующим обезвоживанием. Полученные таким образом продукты гомополикопдепсацци представляют собой высокомолекулярные конденсаты, содержащие, в первую очередь, структурные элементы формулы 1 I® -Н С-Р-СН- -ОПомимо этого, продукты гомополикондепсации содержат и более высокосшитые вещества, включающие структурные элементы, например, формулы 2 -Н С-Р-СН,,-0Кроме этих, продукты гомополиконденсации могут содержать еще и структурные элементы формул 3, 4 или 5 -H C-P-CHj-O HjO-p CHj-O-H.iC-P-CHo-O-Па одну молекулу продукта гомонол.иконденсации, как правило, приходится 2-200, предпочтительно 2-20, особенно 2-10, структурных элементов формул 1 или 2. При необходимости продукты гомополикоиденсации, содержащие еще свободные гидроксильные группы, подвергают этерификащш, осуществляя ее, например, с помощью я-бутанола, н-пропа.нола, этанола или метанола предпочтительно в кислой среде. Пспользуемые в соответствующем случае при самоконденсации кислые катализаторы преимущественно представляют собой потенциально кислые соли (кислоты Льюиса), такие как хлористый магний, хлористое железо, нитрат цинка или трехфтористый бордиэтиловый эфир. В частности, при самоконденсации ТНРОП и при конденсации ниже 120°С рекомендуется применять эти катализаторы. По окончании самоконденсации и в соответствующем случае этерификации соли продуктов самоконденсации можно полностью или частично перевести в их гидроокиси, что осуществляют, как правило, путем добавления сильных оснований, таких как гидроокиси щелочных или щелочноземельных металлов, например гидроокисей натрия, калия, или кальция, а также карбоната натрия. Количество основания целесообразно подбирать так, чтобы значение рП реакционнонй смеси равнялось приблизительно 5-8. Полнфун1 :ционалы1ые азотсодержащие соединения, вводимые на)яду с продуктами гомополиконденсацни в обрабатываюншй состав, представляют собой полиалкиленполиамины или образователи ами1 оплас1()в, или аминопластпые предконденсаты. Последние являются более предпочтительны.ми. Под образователями аминопластов понимают метилольные соединения азота, а нод аминопластными предконденсатами -продукты присоедине 1ия формальдегида к метилольным соединениям азота. Из образователей аминопластов, или соответствен 1о метилольпых соединений азота, следует назвать 1,3,5-аминотриазины, такие как N-замещенные меламины, например N-бутилмеламин, N-тригалогенметилмеламины, триазоны, а также аммелин, гуанамины, например бензогуанамины, ацетогуанамины или дигуанамины. Можно та1кже применять цианамид, акриламид, алкил- или арилмочевину и N-тиомочевииы, алкиленмочевины или- димочевииы, например мочевину, тиомочевину, уроны, триазоны, этиленмочевину, прониленмочевину, ацетилендимочевину или, в частности, 4,5-диоксиимидазолидон-2 и его производные, например замещенный в положении 4 у гидроксильной группы остатком -СПг СНаСО- Н-СПоОП 4,5-диоксиимидазолидон-2. Предпочтительно использовать метилольные соединения мочевины, этиленмочевины или меламина. В качестве аминопластных предконденсатов пригодны как мономолекулярные, так и высоко предконденсированные аминопласты. Простые эфиры этих аминопластных предконденсатов тоже можно использовать совместно с продуктами гомополиконденсации. Предпочтительными эфирами являются, например, эфиры алканолов, таких как метанол, этанол, я-нрапанол, изопронанол, н-бутанол или пентанол. Пелесообразно, однако, чтобы эти аминонластные нредконденсаты растворялись в воде, как например пентаметилолмеламиндиметиловый эфир. Из органических волокнистых материалов обработке подвергают, например, дерево, бумагу, меха, шкуры или, предпочтительно, текстиль. В частности, придают огнестойкость воло:кннстым материалам из полиамидов, целлюлозы, сложных полиэфиров целлюлозы или сложиых полиэфиров, преимущественно тканям из шерсти, сложных полиэфиров или смешаппым тканям пз сложных полиэфиров и целлюлозы, где количество сложного полиэфира относится к количеству целлюлозы как 1:4-2:1. Таким образом, речь идет о так 11азьшаемых смешанных тканях из сложных полиэфиров и целлюлозы 20/80, 26/74, 50/50 или 67/33. Водные растворы для придания огнестойкости органическим волокнистым материалам, кяК правило, содержат 200-600 г/л, предпочтительно 350-450 г/л, продукта гомополиконденсации и 20-200 г/л, предпочтительно 40- 120 г/л, азотсодержащего полифункционального соединения. Растворы обычно бывают кислыми, нейтральными или соответственно слабощелочными. Растворы для Придания огпестойкости в соответствующем случае могут содержать еще дополнительные добавки. Для новышения количества вещества, наносимого на ткань, целесообразно прибавлять, например, 0,1-0,5% высокомолекулярногополнэтиленгликоля. В растворы можно вводить также обычные мягчители, нанример водную эмульсию полиэтилена. Для иовышения механической прочности волокон в растворы можно добавлять соответствующие сополимеры, например сополимеры N-метилолакриламида или катионоактивные сополимеры. Целесообразно применять например, водные эмульсии сополимеризатов из 0,25-10% соли щелочноземельного металла а,р-этиленненасыщенной монокарбоновой кислоты, 0,25-30% N-метилоламида или N-метилоламидного эфира а,(3-этиленненасыщенной моно- или днкарбоновой кислоты и 99,5-60% другого сополимеризуемого соединения. Эти сополимеры и способ их получения известны. Применяя такой сополимер, можно повысить разрывную прочность и прочность к истиранию обработанного волокнистого материала. Можно также добавлять катализаторы отверждения, нанример хлористый аммоний, аммонийдигидроортофосфат, фосфорную кислоту, хлористый магний, нитрат цинка, однако это желательно не в большинстве случаев. Целесообразно вводить буферные вещества, например бикарбонат натрия, ди- и тринатрийфосфат, триэтаноламин. Для повышения огнестойкости и достижения мягкого грифа может оказаться целесообразным добавление в водные растворы галогенированых парафинов в ком.бинащии с поливинилгалогенидным соединением. Приготовленный раствор наносят на волокнистые материалы известным способом. Предпочтительно обрабатывать штучный товар, пропитывая его с помощью плюсовки при комнатной температуре указанным раствором. Пропитаппый таким образом волокнистый материал далее необходимо сушить, целесообразно при 100°С. Затем материал термообрабатывают при температурах выше 100°С, например при 100-200°С, предпочтительно при 120-180°С. Продолжительность термообработки может со:крашаться с повышением температуры. Срок нагревания, например, равняется 30 сек - 10 мин. Можно также применять метод фиксирования во влажном или в мокром состоянии. Дополнительное промывание связывающим кпслоту средством, предпочтительно водным раствором карбоната натрия, целесообразно при сильнокислой обрабатывающей среде. При.меры получения фосфорсодержащих полимеров (в этих примерах все части и проценты весовые, объемные части относятся к весовым как миллилитры к граммам). А. В колбе с мешалкой, оснашенной обратным холодильником, термометром и водоотделителем, 1750 ч. 78%-ного водного раствора ТЦРС (7,15 моль ТЦРС) и 100 ч. .н-ксилола, быстро размешивая, разогревают до кипения. При температуре кипеипя (104°С) пачипается азеотропное удаление воды из водного раствора ТПРС. Вычисленное количество воды (385 ч.) получают в течение 3 час, т. КИ1П. 13РС. Путем дополнительной обработки в течение 9,5 час при 135°С еще 145 ч. воды, образовавшейся при одновременном слабом отделении хлористого водорода в процессе самоконден.сации обезвоженного ТНРС, удаляют азеотропно. Это количество воды приблизительно соответствует 1,1 моль на 1 моль ТЦРС. Затем смесь охлаждают до 60°С и разбавляют 1000 ч. метанола, после чего высоковязкий продукт конденсации растворяется. После этого в вакууме при 60-70°С удаляют л1-ксилолметаноловую смесь. Получают 1127 ч. продукта конденсации в виде бесцветной слегка мутной высоковязкой смолы. Продукт содержит 18.6% фосфора (ТЦРС-16,3%Р) и легко растворяется в воде в любом соотношении. Вязкость При 25°С равняется 2030 пз. Добавление водного раствора натрийлаурилсульфата в водный раствор продукта конденсации влечет осаждение, что подтверждает высокомолекулярный катноноа.ктивный характер продукта конденсации. С помощью аммнака не раствори.мых в воде продуктов конденсации получить нельзя. Б. В сосуде с мешалкой, оснап1,енном обратным холодильником и термометром, 170 ч. описанного в примере 1 пр;1д кта конденсации и 54,2 ч. 2,3-дибромпропанола растворяют в 55 ч. диметилформамида, затем 1 час размешивают при 100-105С, после чего диметилформамид отгоняют в вакууме при 70-80°С. Продукт растворяют в 400 ч. воды, остаток освобождают в вакууме при 90-95°С от воды и не вошедших в реакцию составных частей 2,3-дибромпропанола. Получают 209 ч. желтой жидкости, являюш,ейся частично этерифицированной 2,3-дибромпропанолом формой продукта конденсации примера 1. В. В эмалированном баке с мешалкой, оснащенном водоотделителем и термометром. 73,5 ч. 78%-кого водного раствора ТНРС (300 моль) и 42 ч. 1,3-ксилола разогревают при быстром размешивании до кипения. При температуре кипения (103°С) начинается азеотройное удаление воды. Вычисленное количество воды (16,2 ч.) удаляют в течение 3,5 час, т. кип. 131°С. Путем дополнительной обработки в течение 7,5 час при 136-137°С еше 5,1 ч. воды, образовавшейся при одновременном слабом отделении хлористого водорода в npo iecce самоконденсации обезвоженного ТНРС, удаляют азеотропным путем. Это количество воды соответствует приблизительно 0,95 моль воды на 1 моль ТНРС. Затем смесь охлаждают до 60°С, отключают мешалку и максимально удаляют отсасыванием избыточный ксилол. Остаток растворяют в 13,5 ч. воды и одновременно охлаждают, размешивая, до 15°С. Путем добавления 13,5 ч. 30%-ного водного раствора гидроокиси натрия устанавливают рН, равный 6, после чего при 50°С раствор дистиллируют в вакууме, до тех пор, пока в дистилляте не перестают обнаруживать ксиЛОЛ. После охлаждения до 20С продукт фильтруют под давлением через войлок для отделения выделившегося хлористого натрия. Получают 69 ч. темно-красного прозрачного раствора, содержащего 64,5% активного вещества и 5,5% хлористого натрия, рН раствора 6. Г. 190,5 ч. ТПРОН (1,11 моль), поученного из ТНРС путем нейтрализации водной гидроокисью натрия с последующим обезвоживанием, разогревают вместе с 3,81 ч. хлористого магния (2% относительно ТНРОН) в 160 об. ч. ксилола при размешивании до температуры кипения, до тех пор, пока не прекратится отделение воды. Таким образом отделяют 13 об. ч. воды (0,72 моль). После выпаривания растворителя продукт поликонденсации остается в виде высоковязкого сиропа, выход 93%, растворим в воде. Д. 235 ч. (1 моль) бромистого тетрагидроксиметилфосфония взвещивают в 500 мл ксилола. Затем смесь до тех пор разогревают до кипения, пока не перестанет выделяться вода. Всего выделяется приблизительно 12 мл (0,66 моль) воды. Затем ксилол упаривают при поииженном давлении и получают продукт в виде желто-коричневого масла (вязкого), которое используют далее без предварительной очистки. Пример 1. Готовят раствор из 400 вес. ч. продукта конденсации А, 60 вес. ч. триметилолмеламина и воды (всего 1000 об. ч.), рН 4-5. По одному образцу ткани из 100%-пого сложного полиэфира, сложного полиэфира и хлопка (50/50) и сложного полиэфира и хлопка (67/33) плюсуют в этом растворе, высушивают при 80-90°С и 4,5 мин термофиксируют при 80-160°С. Затем ткань промывают 30 мин при 40°С в растворе, содержашем на 1 л воды 5 вес. ч. моющего средства на основе мыла. Содержание смолы на ткани относительно первоначального веса ткани, вес. %: Ткань из 100%-ного сложного полиэфира Ткань из сложного полиэфира и хлопка (50/50) Ткань из сложного полиэфира и хлопка (67/33) Все три образца ткани обладают отличной огнестойкостью, которая не уменьшается и после 5-кратного промывания приведенным способом, Пример 2. 400 вес. ч. продукта конденсации Г и 60 вес. ч. триметилолмеламина растворяют в 500 об. ч. воды, затем еще добавляют воду до 1000 об. ч. По одному образцу ткани из 100%-ного сложного (полиэфира и смешанной сложнополиэфнрной хлопчатобумажпой ткани (50/50 и 67/33) обрабатывают аналогично примеру 1. После 5-кратного промывания все три сорта ткани обладают еше отличной огнеупорностью и содержат следующее количество смолы, вес. %: Ткань из 100%-ного сложного полиэфира Ткань из с.тожного полиэфира и хлопка (50/50) Ткань из сложного полиэфира и хлопка (67/33) Пример 3. Неокрашенную сложнополиэфирную хлопчатобумажную ткань (50/50 или 67/33) подвергают плюсовке раствором, содержащим в 1 л 468 г продукта D, 85 г диметилоламина и 0,25 г продукта конденсации 1 моль га-грет-нонилфенола и 9 моль окиси этилена. Раствор таким образом содержит 67 г/л фосфора и 35 г/л азота, рН 5,5 (устанавливают гидроокисью натрия). Степень отжима 80%. Затем ткань высушивают при приблизительно 80°С и в течение 5 мин отверждают при 150°С. Отдельные образцы ткани подвергают испытанию на огнеупорность (вертикальный тест. 53 906), Результаты даны в табл. 1,

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU526297A3 |

| Способ огнезащитной отделки текстильного материала | 1972 |

|

SU518149A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU519142A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU517268A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU529811A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU489353A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU522812A3 |

| Красящий состав | 1975 |

|

SU671736A3 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИАМИНО-6-АЛКИЛТИО- СИММТРИАЗИНОВ | 1973 |

|

SU399136A1 |

Пример 4. Неокрашенную сложнополиэфирную хлопчатобумажную ткань (50/50 или 15 67/33) плюсуют раствором, содержащим в 1 л 480 г продукта Б и 85 г диметилоламина (соответствует 67 г/л фосфора и 35 г/л азота), и высушивают 5 мин .при 150°С. Затем ткань 5 мин промывают при в моющем растворе, содержащем 4 г/л карбоната натрия и 1 г/л продукта конденсации 1 моль /г-г/;е7-нопилфенола и 9 моль окиси этилена,25 Другую часть ткани 45 мин стирают в бытовой стиральной машине в 20 мл или соответственно 40 мл раствора, содержащего в 1 л воды 4 г обыкновенного моющего средства, лри 40°С.30 Отдельные отрезки ткани затем испытывают на огнеупорность (вертикальный тест, D/Л 53906). Результаты даны в табл. 2. Пример 5. Неокрашенный отрез сложно- 35 полиэфирной хлопчатобумажной ткани (50/50 или соответственно 67/33) подвергают плюсовке растворами, приведенными в табл. 3, высущивают при 80-100°С и затем 4,5 мин отверждают нри 160°С.40 Примечание,

Таблица 3

Состав раствора дли обработки, рН всех раствэрэв дл-i оЗраблк i (установлен. г: д тэокисью иатр:1я) 5,5. Ткань 5 мин промывают при 60°С в ванне, содержап ей в 1 л 4 г карбоната натрия и 1 г продукта конденсации 1 моль п-т/ ег-нонилфеиола и 9 моль окиси этилена. Часть ткани подвергают 20-кратной промывке {SNV 198861, см. пример 4) и частично 40кратной промывке. Затем отдельные образцы испытывают на огнеупорность (вертикальный тест, DL 53 906). В табл. 3 приведены составы пропиточных растворов, в табл. 4 - огнеупорность. Пример 6. Неокрашенный отрез из сложнополиэфирной хлопчатобумажной ткани (50/50 или соответственно 67/33) подвергают плюсовке растворами, приведенными в табл. 5, высушнвают при 100°С и затем 4,5 мин отверждают при 160°С.

11 Продукт В Продукт конденсации 1 моль я-/пре«г-нонилфенола и 9 моль окиси этилена MgClj.CHaO 5,5-Д11метнл-4-метоксипропи ленмочевинаДиметилолоксипропиленмочевина Этиленмочевина Ацети лен димоче вина Оксиэтилентриазон Мочевина Диметилолмеламин Цианамид Примечай if е. рН всех раст

Ткань промывают 5 мин при 60°С в ванне, содержащей в 1 л 4 г карбоната натрия и 1 г продукта конденсации 1 моль /г-трег-понилфенола I 9 моль окиси этилена.

Сложноиолиэфирная хлопчатобумажная (50/50)

Сложнополиэфирная хлопчатобумажная (67/33) Пример 7. Неокрашенную сложноноли- 5 эфирную хлопчатобумажную ткань (50.50 или соотдетственно 67/33) плюсуют раствора12

Таблица 4

Отдельные образцы далее испытывают на огнеупорность (вертикальный тест, DIN 53 906). Результаты даны в табл. 6.

Таблица 6 ми, нриведенными в табл. 7, высушивают при 80-100°С и затем отверждают 4,5 мин при 160°С. Примечание. Отдельные образцы ткани далее нспытывают на 53 906). Результаты даны в табл. 8.

Пример 8. Мерсеризованную отбеленную хлопчатобумажную ткань -подвергают плюсовке раствором, содержащим 195 г/л продукта В, 116 г/л димеТИлоламина и 2 т/л продукта конденсации 1 моль /г-грег-нонилфенола и 9 моль окиси этилена соответствует 35 г/л фосфора и 48 г/л азота). Степень отжима 80%.

Затем при 80°С ткань высушивают и 5 мин отверждают при 150°С, степень фиксации 61%. Ткань имеет гриф менее жесткий, чем необработанная. Затем ее кипятят 5 мин в ванне, содержащей 4 г/л карбоната натрия и 1 г/л продукта конденсации 1 моль п-трет-нонилфенола и 9 моль окиси этилена, после чего промывают и высушивают. Содержание смолы на ткани после промывки 13,5 вес. %. Часть ткани затем подвергают 65-кратной промывке (согласно SNV 198861) при 96°С.

Отдельные образцы испытывают на огнеупорность (вертикальный тест, DIN 53906). Результаты приведены в табл. 9.

Пример 9. Отрез ткани (шерстяной габардин) подвергают плюсов1ке раствором, содержащим 590 г/л продукта В, 85 г/л диметилолмеламина и 1 г/л продукта конденсации 1 моль п-грет-нонилфенола и 9 моль окиси этилена (соответствует 67 г/л фосфора и 35 г/л азота), степень отжима 80%.

Таблица 7

Таблица 9

Ткань

Затем ткань высушивают при 80°С и 4,5 мин отверждают при 160°С. Степень фиксации 67%. Далее ткань 5 мин кипятят в ванне, содержащей 4 г/л карбоната натрия и 0,25 г/л продукта конденсации 1 моль п-третнонилфенола и 9 моль окиси этилена, промывают и высушивают. Содержание смолы на ткани после дополнительной промыв ки 14,0 вес. %.

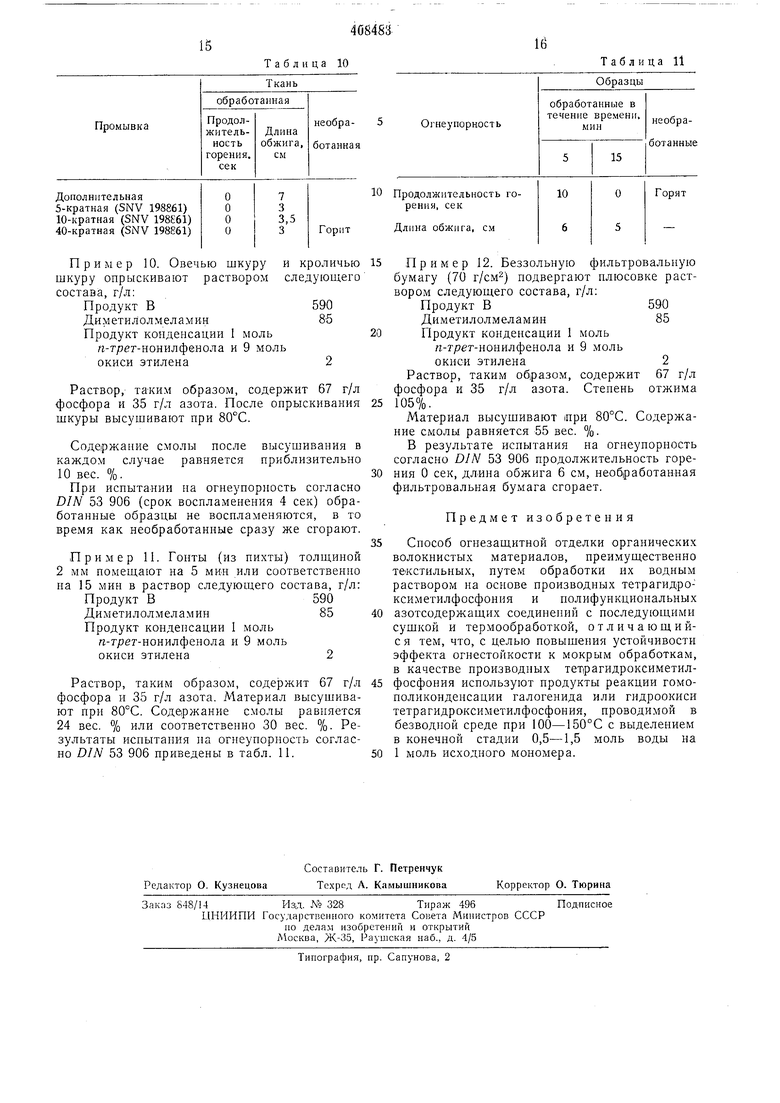

Часть ткани подвергают еще 5-, 10- и 40кратной пормывке в машине согласно SNV 198861 при 40°С (см. пример 4).

Отдельные образцы затем испытывают на огнеупорность (вертикальный тест DIN 53 906). Результаты даны в табл. 10. рН всех растворов для обработки (установлен гидроокисью натрия) 5,S. огнеупорность (вертикальный текст, D/.V Таблица 8

Таблица 10

Пример 10. Овечью шкуру и кроличью шкуру опрыскивают раствором следующего состава, г/л:

Продукт В590

Диметилолмеламин85

Продукт конденсации 1 моль п-Туоег-нонилфенола и 9 моль окиси этилена2

Раствор, таким образом, содержит 67 г/л фосф.ора и 35 г/л азота. После опрыскивания шкуры высушивают при 80С.

Содержание смолы после высушивания в каждом случае равняется приблизительно 10 вес. %.

При испытании на огнеупорность согласно DIN 53 906 (срок воспламенения 4 сек) обработанные образцы не воспламеняются, в то время как необработанные сразу же сгорают.

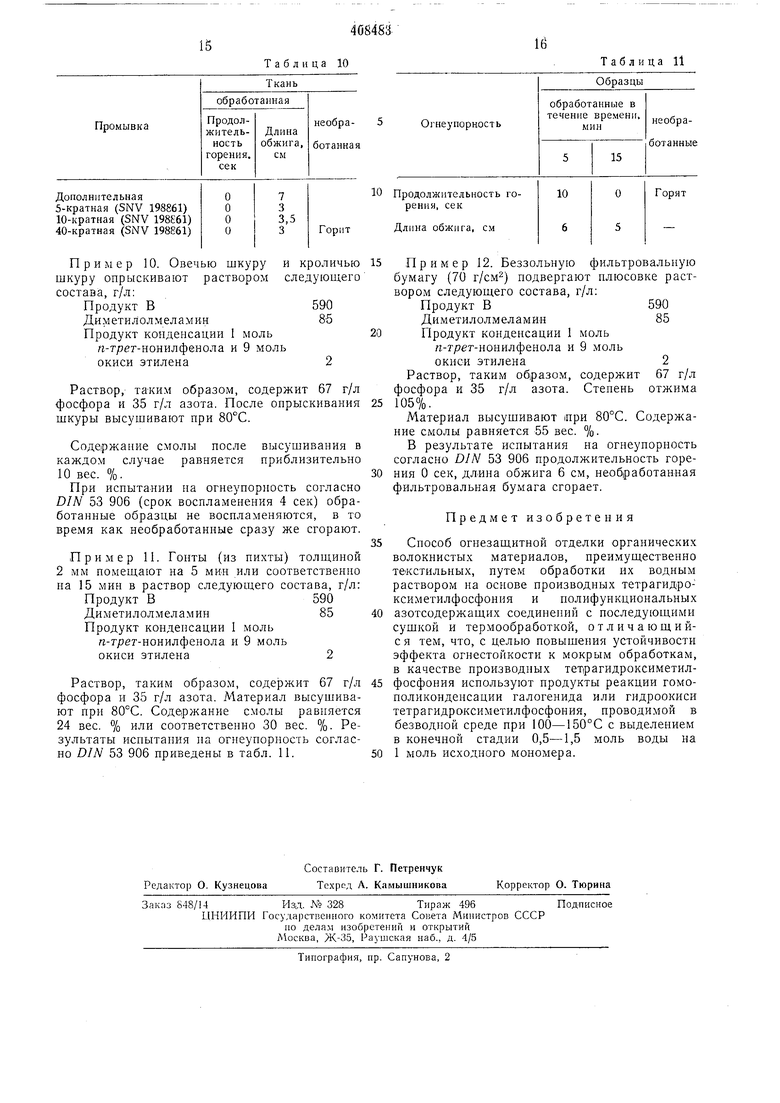

Пример 11. Гонты (из пихты) толшиной 2 мм помещают на 5 ми« или соответственно на 15 мин в раствор следующего состава, г/л: Продукт В590

Диметилолмеламин85

Продукт конденсации 1 моль «-трет-нонилфенола и 9 моль окиси этилена2

Раствор, таким образом, содержит 67 г/л фосфора и 35 г/л азота. Материал высушивают при 80°С. Содержание смолы равняется 24 вес. % или соответственно 30 вес. %. Результаты испытания на огнеупорность согласно DIN 53 906 приведены в табл. 11.

Таблица 11

Пример 12. Беззольную фильтровальную бумагу (70 г/см2) подвергают нлюсовке раствором следующего состава, г/л:

590 85 Продукт В Диметилолмеламин Продукт конденсации 1 моль

п-Т;С ег-нонилфенола и 9 моль

2 окиси этилена

67 г/л

Раствор, таким образом, содержит фосфора и 35 г/л азота. Степень отжима 105%.

Материал высушивают при 80°С. Содержание смолы равняется 55 вес. %.

В результате испытания на огнеупорность согласно DIN 53 906 продолжительность горения О сек, дЛИна обжига 6 см, необработанная фильтровальная бумага сгорает.

Предмет изобретения

Способ огнезащитной отделки органических волокнистых материалов, преимущественно текстильных, путем обработки их водным раствором на основе производных тетрагидроксиметилфосфония и полифункциональных азотсодержащих соединений с последующими сущкой и термообработкой, отличающийс я тем, что, с целью повыщения устойчивости эффекта огнестойкости к мокрым обработкам, в качестве производных тетрагидроксиметилфосфония используют продукты реакции гомополиконденсации галогенида или гидроокиси тетрагидроксиметилфосфония, проводимой в безводной среде при 100-150°С с выделением в конечной стадии 0,5-1,5 моль воды на

1 моль исходного мономера.

Авторы

Даты

1973-01-01—Публикация