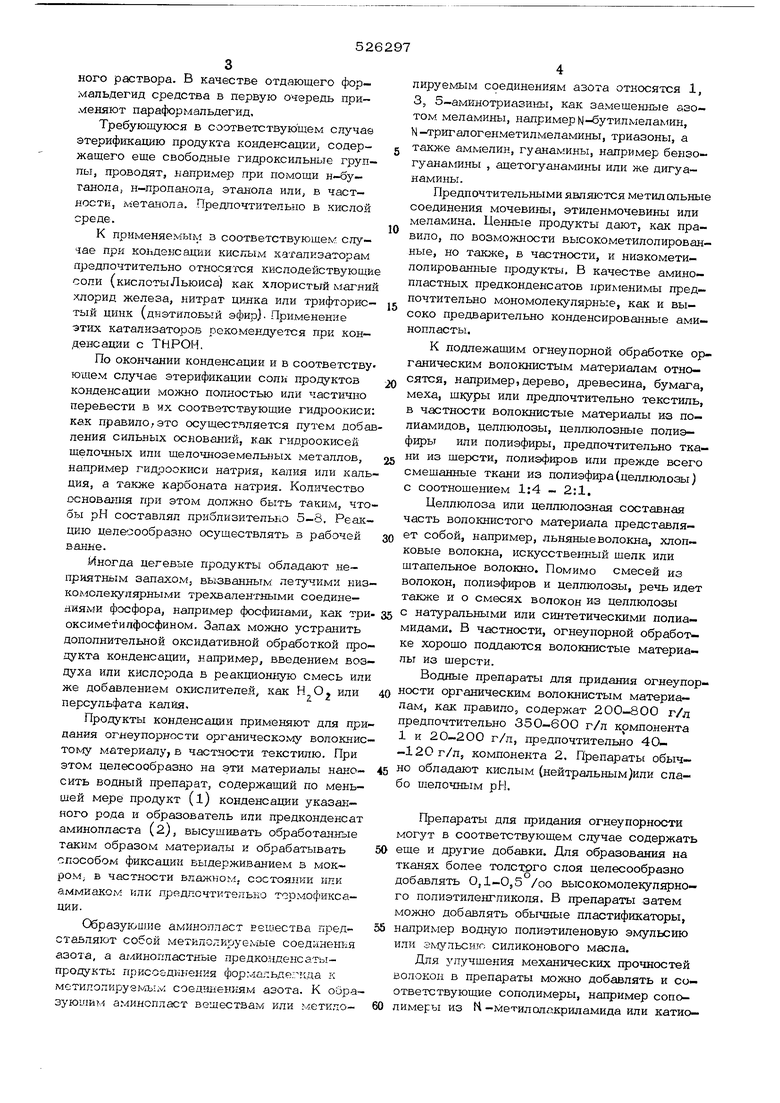

кого раствора. В качестве отдающего формальдегид средства в первую очередь применяют параформальдегнд. Требующуюся в соответствующем случав этерификацию продукта конденсацки содержащего еще свободные гидроксильные группы, проводят, например при помощи н-бутанола, и-пропанола, эталола или, в частности, л етанопа. Предпочтительно в кислой среде. К применяемым в соответствующем случае при козаденсадии кисяым катализаторам предпочтительно относятся кислодействующие соли (кислотыЛьюиса) как хлористый магний хлорид железа, нитрат цинка или трифтористый цинк (диэтилоБый эфир}. Применение этих катализаторов рекомендуется при конденсации с ТНРОН. По окончании конденсации и в соответству. юшем случае этерификации солк продуктов конденсации можно полностью или частично перевести в их соответствующие гидроокиси: как правило; это осуществляется путем добав ления сильных основании, как гидроокисей щелочных или щелочноземельных металлов, например гидроокиси натрия, калия или капь ция, а также карбоната натрия. Количество основания при должно быть таким, что бы рН составляя приблизительно 5-8, Peaicцию целесообразно осуществлять з рабочей ванне. Иногда цегевые продукты- обладают неприятным запахом, вызванным летучими низ ко1молекулярными трехвалентными соединениями фосфора, например фосфинами как три оксиметилфосфином. Запах можно устранить дополнительной оксидативной обработкой продукта конденсации, например, введением воздуха или кислорода в реакционную смесь или же добавлением окислителей, как Н О или персульфата калия. Продукты конденсации применяют для при Дания огнеупорности органическому волокнис тому материалу, в частности текстилю. При этом целесообразно на эти материалы накосить водный препарат, содержащий по меньшей мере продукт (l) конденсации указанного рода и образователь или предконденсат аминопласта (2), высушивать обработанные таким образом материалы и обрабатывать способом фиксации выдерживанием в мок роМ; в частности влажном, состоянии или аммиаком или предпочтительно тормофикса- ции. Образующие аминопласт Евшества представляют собой метилолируемые соединения азота, а аминопластные предконденсатыпродукты присоединения формальде;Л-:да к метилолируемым соединениям азота, К образуюши -л аминопласт веществам или метилолируемым соединениям азота относятся 1, 3j 5-аминотриази.ны, как замещенные азотом меламины, например N-бутилмеламин, N-тригалогенметилмеламины, триазоны, а также аммелин, гуанамины, например бензогуанамины , ацетогуанамины или же дигуанамины. Предпочтительными являются метил ольные соединения мочевины, этиленмочевины или мепамина. Ценные продукты дают, как правило, по возможности высокометилолированные, но также, в частности, и низкомети- лолированные продукты, В качестве амино- пластных предконденсатов применимы предпочтительно мономолекулярные, как и высоко предварительно конденсированные ами- нопласты. К подлежащим огнеупорной обработке органическим волокнистым материалам отно- сятся, например, дерево, древесина, бумага, меха, шкуры или предпочтительно текстиль, в частности волокнистые материалы иа полиамидов, целлюлозы, целлюлозные полиэфиры или полиэфиры, предпочтительно тка шерсти, полиэфиров или прежде всего смешанные ткани из полиэфира (целлюлозы) с соотношением 1:4 - 2:1. Целлюлоза или целлюлозная составная часть волокнистого материала представляет собой, например, льняные волокна, хлопковые волокна, искусственный шелк или штапельное волокно. Помимо смесей из волокон, полиэфиров и целлюлозы, речь идет также и о смесях волокон из целлюлозы натуральными или синтетическими полиамидами. В частности, огнеупорной обработ ке хорошо поддаются волокнистые материалы из шерсти. Водные препараты для придания огнеупорности органическим волокнистым материалам, как правило, содержат 200-800 г/л предпочтительно 350-6ОО г/л компонента - 2О-2ОО г/л, предпочтительно 40- -12Ог/л, компонента 2, Препарать( обыч обладают кислым (нейтральным)или щелочным рН, Препараты для придания огнеупорности могут в соответствующем случае содержать еще и другие добавки. Для образования на тканях более толстого слоя целесообразно добавлять 0,1-0,5 /оо высокомолекулярно- го полиэтиленгликоля, В препараты затем можно добавлять обычные пластификаторы, например полиэтиленовую эмульсию или эмульсию силиконового масла. Для улучшения механических прочностей волокон в препараты можно добавлять и со- ответствующие сополимеры, например сополимеры из К -метилолпкриламида или катконоактивные сополимеры. Предпочтительным являются, например водные эмульсии сополимеров из 0,25-10% соли щелочного Мет ла, ot, -этилено-ненасышенной монокарбоновой кислоты, 0,25-30% N -метилол МИДа или N : .i-метйлоламидного эфира oi, этиленоненасыщенной моно- или дикарбоно- вой кислоты, 99,5-60% по меньшей мере другого полимеризующегося соединения. Применение .такого сополимера может повысить прочность на разрыв и истирание обрабатьшаемого волокнистого материала. Полимеры целесообразно добавлять в малых количествах, например 1-10%,отно сительно количества продукта конденсации. То же самое относится и к применяемым в соответствующем случае пластификаторам которые добавляют тоже в количествах :i-io%. Добавление |инициаторов отверждения, например хлористого аммония, |дигидроортофосфата аммония, фосфорной кислоты, jxnoристого магния или нитрата цинка возможно но не необходимо. Значение рН препаратов, как правило, со тавляет 2-7,5,, предпочтительно 4-7, его устанавливают добавлением основания или кислоты. Целесообразным может оказаться и до|бавление буферов, например бикарбоната нат рия, ди- или тринатрийфосфата, триэтаноламина. Для увеличения прочности огнеупорного слоя (иди обработки)и достижения мягкого .грифа может оказаться целесообразным добавление в водные препараты галоидированных парафинов в сочетш1ии с поливинилгало- идным соединением. Обработку предпочтительно производят по штучно путем пропитывания на плюсовке, которую загружают препаратом при комнатной температуре. При предпочтительном способе термофиксации пропитанный таким образом волокнистый материал сушат и подвергают термообработке, сушить лучше при температуре до ДОО С, -температура термообработки выше ilOO С, 100-200 С, предпочтительно 120-180 С, причем продолжительность тем короче, чем выше температура. Время термообработки колеблется | от ЗО се :до 10 мин, При применении влажного способа фиксирования ткань вначале высушивают до ос:таточной влажности 5-20%, после чего ее выдерживают 12-48 час приблизительно при 40-6О С, промывают и высушивают. При мокром способе поступают аналогично, но выдерживают при указанных условиях совершенно мокрьгй волокнистый материал. При фиксировании амкшаком обработанный волокнистый материал вначале обрабатыва|ЮТ во влажном состоянии аммиачным газом и затем высушивают. Дополнительное промывание связывающим КИСЛОТУ; средством, предпочтительно водным раствором карбоната натрия, может оказаться целесообразным при наличии сильной кислой реакционной среды. Продукт. В аппарате с мешалкой на 50О об.ч., оборудованном водоотделителем и термометром, 244 ч. 78%-ного :водного раствора ТНРС (l моль ТНРС),; 19 вес.ч (о,25 моля) тиомочевины и 200 вес.ч. смеси изомеров ксилола при быстром размешивании разогревают до кипения. При 105 С начинается азеотропное выделение воды из водного раствора ТНРС. По удалении воды (53,3 вес.ч.) температура кш1ен1ш ксилола составляет 130 С. Путем дополнительной обработки при 130 С еще 26 вес. ч. воды удаляют азеотропно, после чего продукт конденсации образует кpaйJie выс оковязкую массу. Затем | охлаждшот до 90 С, продукт растворяют добавлением 200 вес.ч. воды и почти полностью отсасывают ксилол . Образуется 160 вес.ч. крайне высоковязкого (желтоватого продукта конденсации, который для большего удобртва) разбавляют, водой до 80%-ной концентрации активного вещества. :П р о д у к т 2. В аппарате с мешал|кой на 500 об.ч., оборудованном термомет ром и обратным холодильником, 244 вес.ч. (l моль) 78%-НОГО водного раствора ТПРС и 51,5 вес.ч. (0,5 моля) биурета 2 часа обрабатывают при 100 С внутренней темпе- ратурьг. После этого охлаждают до комнатной температуры, получая 291 вес.ч. желтого маловязкого продукта. Концентрация активного вещества 76%. Водный раствор полностью упаривают в вакууме при 7 О С. , in р о д у к тЗ. В аппарате с мешалкой на 500 об.ч., оборудованном обратным холодильником и термометром, 244 вес.ч. (1 моль) 78%-ного водного раствора ТНРС охлаждают до 10 С и нейтрализуют 55,5 Bec,4. 30%-ного водного раствора гидроокиси натрия при быстром: размешивании и oxfлаждениИ: льдом до рН 7,2. Затем добавляют 51,5 вес.ч. (0,5 моля) биурета и 2 чаа конденсируют при 1ОО-110 С, охлаждают и получают 341,5 вес.ч. прозрачного бесцветного маловязкого раствора, содержащего 9,1% фосфора. Продукт 4. В аппарате с мешалкой на 500 об.ч., оборудованном обратным холодильником и термометром, 244 еес.ч. (l моль 78%-ного водного раствора ТНРС охлаждают до 10 С и нейтрализуют 67.5 вес.ч, 30%-.ного водного раствора гидроокиси натрия при быстром размешивании и охлаждении льдом до рН 7,2. Зате добавляют 19 вес.ч. (0,25 моля) тиомочевины и полчаса конденсируют при 100-110 С} охлаждают и получают 330 вес.ч. бесцветного прозрачного маловязкого про- дукта, содерд;ап;его 9,4% фосфора. Продукт 5. В аппарате с иешалкой на 500 об.ч., оборудованном обратным хододильником и термометром, 244 вес.ч. (l моль) 78%-кого водного раствора ТНРС 19 вес.ч. (о,25 моля) тиомочевины и 21,2 вес.ч. (О,25 моля) 35,4%-ного водного раствора формальдегида 2 часа конде сируют при 100-105 С. По охлаждении получают 276 вес.ч. бесхщетнбго водного раствора продукта конденсаюж, содержащего 11,2% фосфора. Продукт 6. В аппарате с мешалкой на 500 об.ч., оборудованном обратным холодильником и термометром, 244 вес.ч. (l моль) 78%-ноге водного раствора ТНРС и 90,5 вес.ч. (0,25 моля) 45%-ного водного раствора диметилольного соединения биурета 2 часа конденсируют при С. Затем охлаждают и получают жел- товатый жидкий раствор продукта конденсации, с о держащего 9,65% фосфора. Продукт7.В аппарате с мешалкой на 500 об.ч., оборудованном обратным холодильником и термометром, 244 вес.ч. (l моль) 78%-ного водного раствора ТНРС и 26,5 вес.ч. (о,25 моля) монометилольного соединения тиомочевины 2 часа конден сируют при 100-105°С. Затем охлаждают и получают 267 вес.ч. бесцветного жидкого раствора продукта конденсации, содержащего 11,6% фосфора. Продукт8. В аппарате с мешалкой на 500 об.ч., оборудованном обратным холодильником и термометром, 190,5 вес.ч. (1 моль) безводного кристаллического ТНРС и 1,52 вес.ч. (0,02 моля) тиомочевины 2 часа конденсируют в расплавленном виде при 10О-105 С. Потом охлаждают до 50 С, добавляют 80 вес.ч. метанола и 0,1 вес.ч. водной 37%-ной соляной кислоты, и полчаса этерифицируют при 65 С (температура кипения). Избыточный метанол удаляют в вакууме при 50 С. Образуется 186,5 вес.ч. высоковязкого красноватого продукта конденсации, содержащего 16,6% фосфора. Пример 1, Смещаш1ые полиэфирно - хлопчатобумажные ткани (ПЭФ/ХБ) 50:50 и 67:32 плюсуют растворами, приведенными в табл. 1, высушивают при 80-100°С и затем отверждают 5 мин при 150°С. Затем ткань 5 мин промывают- при 6О С 3 растворе, содержащем на 1 л 5 мл Н2,О2. (35%), 3 г водного раствора гидроокиси натрия (30%) к 1 г 25-ного водного раствора продукта конденсации из 1 моля п.-третнонилфенола и 9 моль окиси этилена. После этого промывают и высушивалот. Степень фиксации дает количество нанесенного на волокна продукта после дополнительного промывания (относительно первоначально поглощенного количества). Ткани затем до 40 раз промывают в обыкновенной стиральной машине (45 мин при 60 с) в растворе, содержащем 4 г/л обыкновенного моющего средства. Отдельные ткани после этого испытывают на огнеупорность, время воспламенения 6 сек. Необработанные ткани сгорают. Результаты приведены в табл.1. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU529811A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU517268A3 |

| Способ огнезащитной отделки текстильного материала | 1972 |

|

SU518149A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU522812A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU519142A3 |

| ВПТБ | 1973 |

|

SU408483A1 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU489353A3 |

| Способ огнезащитной отделки текстильного материала из целлюлозного волокна | 1968 |

|

SU520928A3 |

| Способ крашения ковров из полиамидных волокон | 1973 |

|

SU584808A3 |

Продукт согласно примеру 1, г/л

Продукт согласно примеру 2, г/л

Димо-j: илолмелами., г /л

4 55

455

725

96,5

96,5

96,5

рН раствора (установлен

при помоЕш гидроокиси натрия)

Поглощение раствора, %

Количество фосфора на 1 кг, г

Стенень фиксации, %

Огнеупорность

После дополнительного

промывания:

продолжительность сгорания.сек,, длина надрыва, см

После 2О-тикратного промывания (бО с): продолжительность сгорания, сек

длина нащзыва, см

После 40-кратного промывани (60°С):

продолжительность сгорания, сек

длина кадрыва, см

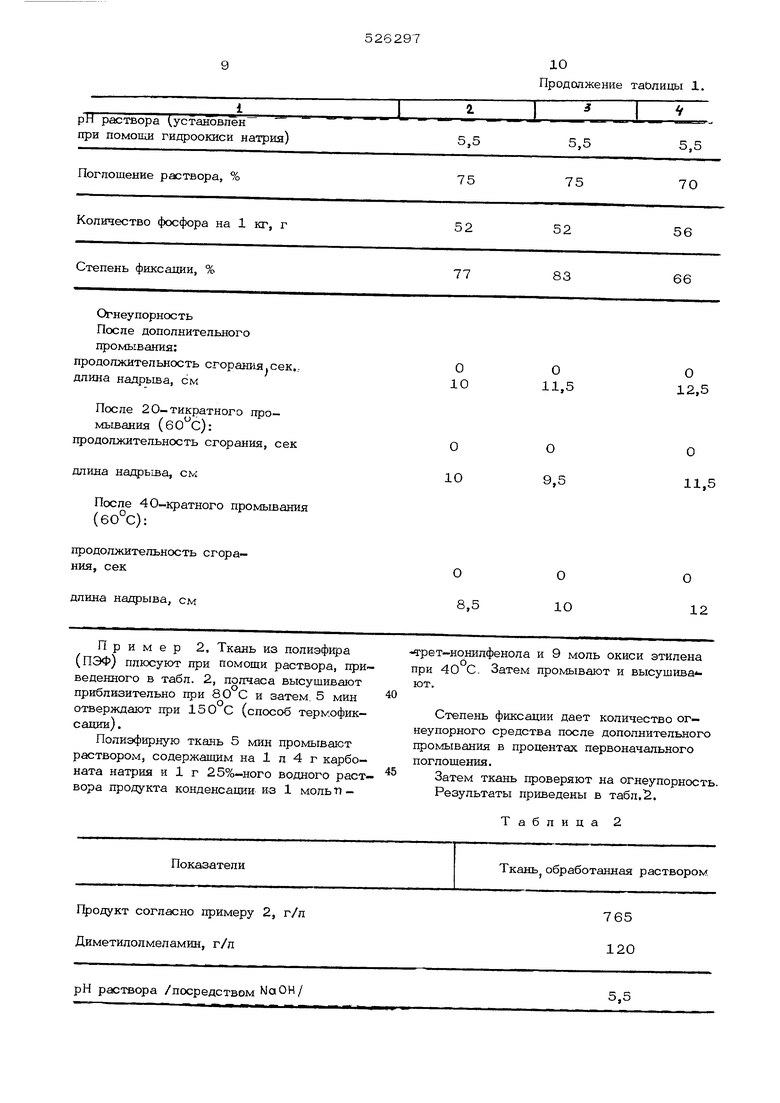

Пример 2, Ткань из полиэфира (ПЭФ) плюсуют при помощи раствора, приведенного в табл. 2, полчаса высушивают приблизительно при 80 С и затем. 5 мин отверждают при 150 С (способ термофиксации).

Полиэфирную ткаль 5 мин промывают раствором, содержащим на 1 л 4 г карбоната натрия и 1 г 25%-ного водного раствора продукта конденсации и-з 1 мольт)Показатели

Продукт согласно примеру 2, г/л Диметилолмеламин, г/л

рН раствора /посредством МаОН/

10

Продолжение таЬлицы 1.

5,5

5,5

5,5

75

75

70

52

52

56

83

77

66

О 10

О 11,5

О

12,5

О 10

О 9,5

О 11,5

О 1О

О

12

рет-нонилфенола и 9 моль окиси этилена при 40°С- Затем промывают и высушгшают.

Степень фиксации дает количество огнеупорного средства после дополнительного промывания в процентах первоначального поглощения.

Затем ткань проверяют на огнеупорность.

Результаты приведены в табл,.

Таблица 2

Ткань обработанная раствором

765 120

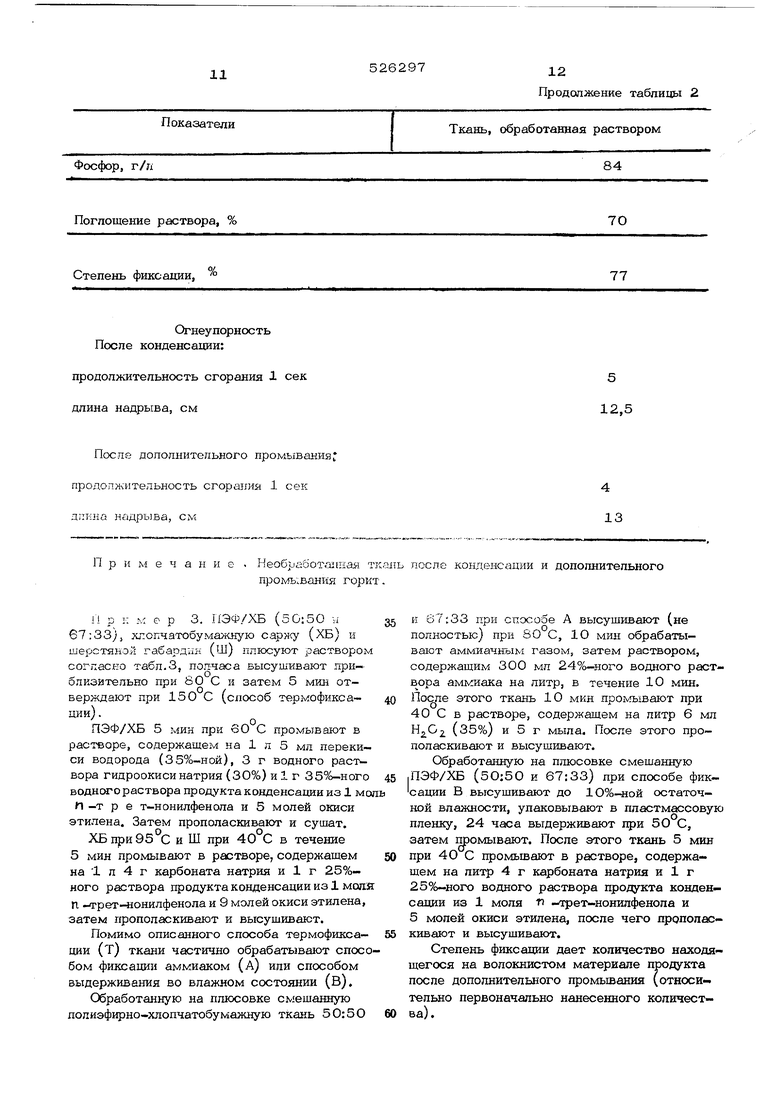

11

Поглощение раствора, %

Степень фиксации,

Огнеупорность После конденсации:

продолжительность сгорания 1 сек длина надрыва, см

После допопнитепьного промывания продолжительность сгорания 1 сек надрыва, см П р и меча н и Необработ.-лгаая ткаль промывания горит.

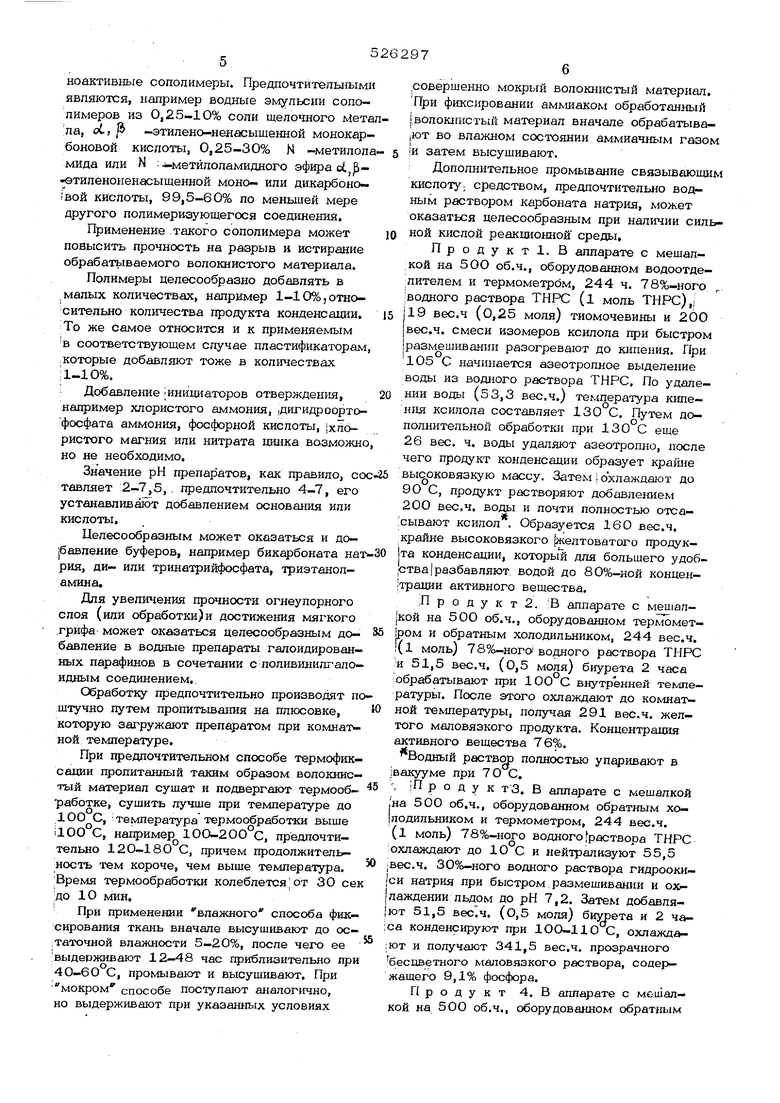

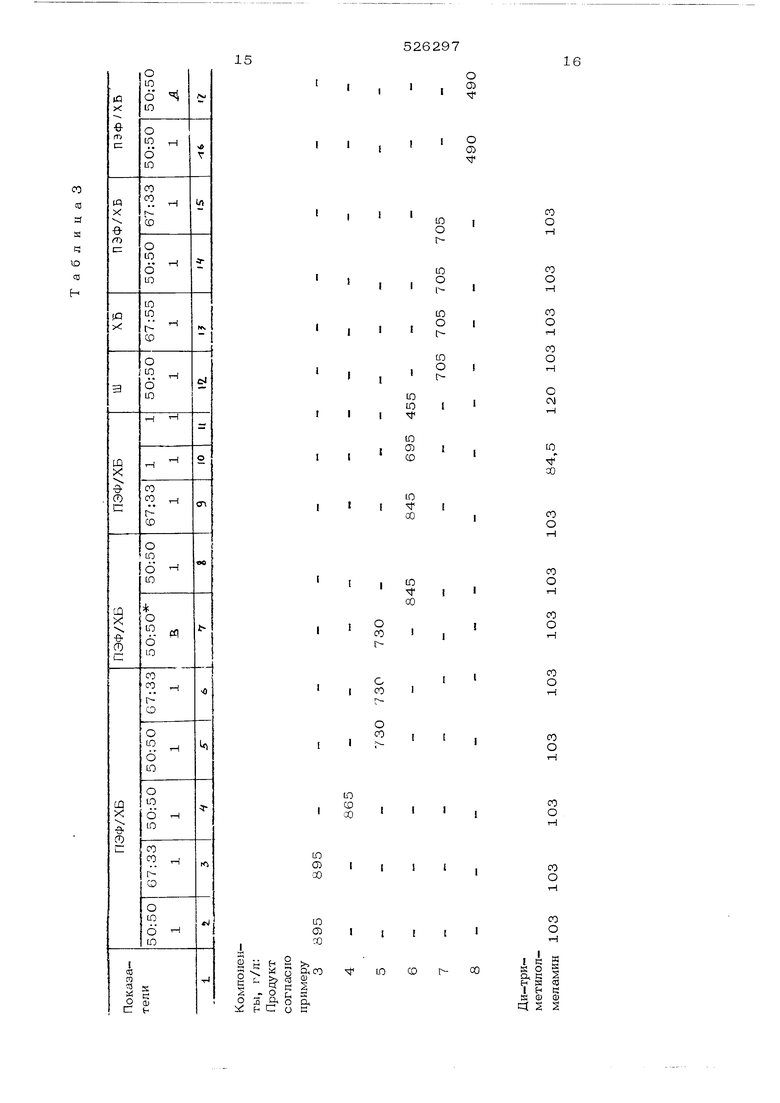

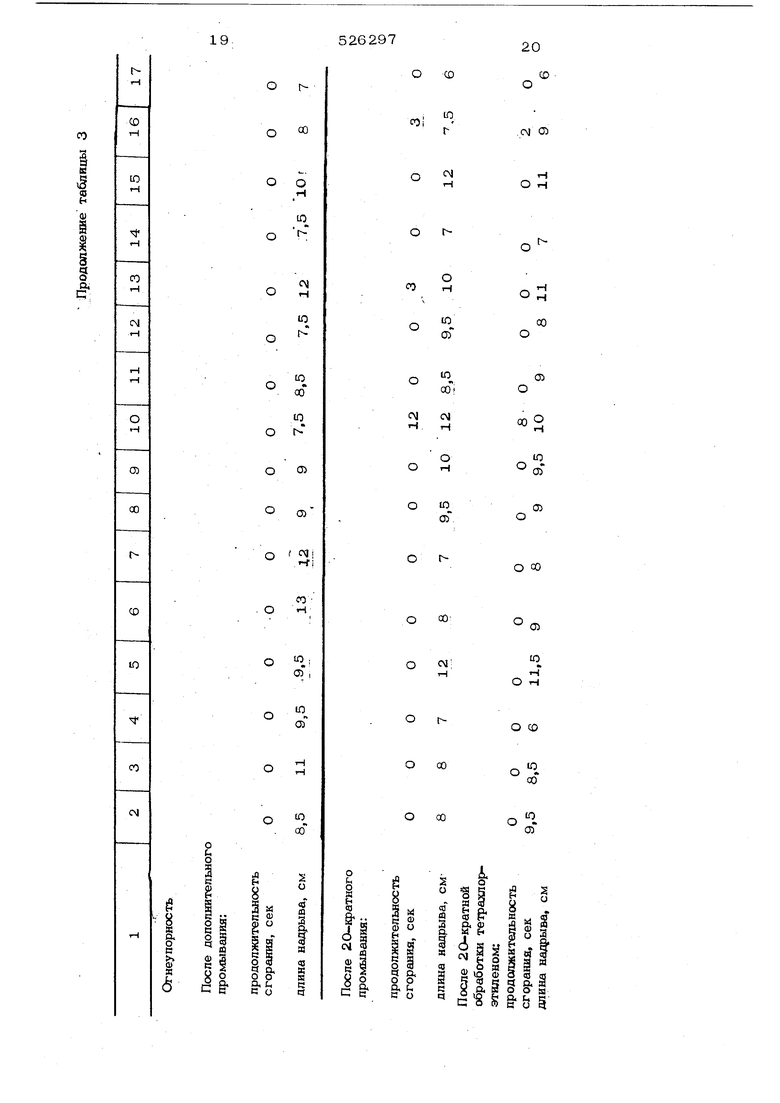

11 р и м е р 3. Г1ЭФ/ХБ (50:5О vi

67:33jj хлопча-тобумажную сарясу (ХБ) и шерстяноД габардин (Ш) плюсуют раствором согпасно табп.З, полчаса высушивают приблизительно при 80 С и затем 5 мин отверждают при 150 С (способ термофикса-

дии).

о ПЭФ/ХБ 5 мин при 60 С промывают в

растворе, содержащем на 1 л 5 мл перекиси водорода (35%-ной), 3 г водного раст вора гидроокиси натрия (30%) и 1 г 35%-ного водного раствора продукта конденсации из 1 мо И -т р е т-нонилфенола и 5 молей окиси этилена. Затем прополаскивают и сушат.

ХБприЭб С и Ш при 40 С в течение 5 мин промывают в растворе, содержащем на 1 л 4 г карбоната натрия и 1 г 25%ного раствора продукта конденсации из 1 моли П -трет-нонилфенола и 9 молей окиси этилена, затем прополаскивают и высушивают.

Помимо описанного способа термофикса- ции (т) ткани частично обрабатывают способом фиксации аммиаком (л) или способом выдерживания во влажном состоянии (В).

Обработанную на пгаосовке смешанную попиэфирно-хлопчатобумажную ткань 5 0:5 О

526297

12

Продолжение таблицы 2

7О

77

5 12,5

4 13

и 67:33 при способе А высуш шают (не полностью) при SO С, 10 мин обрабатывают аммиачным газом, затем раствором, содержащим 300 мл 24%-ного водного раствора аммиака на литр, в течение 10 мин. После этого ткань 10 мин промывают при 40 С в растворе, содержащем на литр 6 мл (35%) и 5 г мыла. После этого прополаскивают и высушивают.

Обработанную на плюсовке смешанную |ПЭФ/ХБ (5О:50 и 67;ЗЗ) при способе фиксации В высушивают до 1О%-ной остаточной влажности, упаковывают в пластмассовую пленку, 24 часа выдерживают при 5О С, затем промывают. После этого ткань 5 мин при 40 С промывают в растворе, содержащем на литр 4 г карбоната натрия и 1 г 25%-ного водного раствора продукта конденсации из 1 моля 1 -трет-нонилфенопа и 5 молей окиси этилена, после чего прополаскивают и высушивают.

Степень фиксации дает количество находящегося на волокнистом материале продукта после дополнительного промывания (относительно первоначально нанесенного количества). лоспе кондеисадии и дополнительного

1314

Обработанные по описанным способамобычного моющего средства. Отдельные обткани затем до 20 раз в течение 45 минразцы затем проверяют на огнеупорность

при 40 С (Ш), 60 С (ПЭФ/ХБ) и 95 С(время воспламенения 6 сек). Необработанные

(ХБ) стирают в обыкновенной стиральнойткани сгорают,

машине, в растворе, содерлсащем 4 г/л5 Результаты приведены в табл. 3.

526297

15

со

СП Я S

ц ю

со

н

ю

CD со

ю

СП

да

ю

(D

со

н g

:моасо ю CD - со

|§ 2

-- я с- Si 3 .S- о а h с о с

16

со

о

1-i

со

о

тЧ

со

о

со

о

о см

ю

гсо

ю

I i

со

со

о

со

о

I I

со

о

со I I

со

I I

о

I со

1-1

со

о

со

о

1 1

со

о

гЧ

со

о

I I 1 1

тН

i к

S о S

о, к 2

к S со

I ь с

S Ш Ш

с:( 2 S

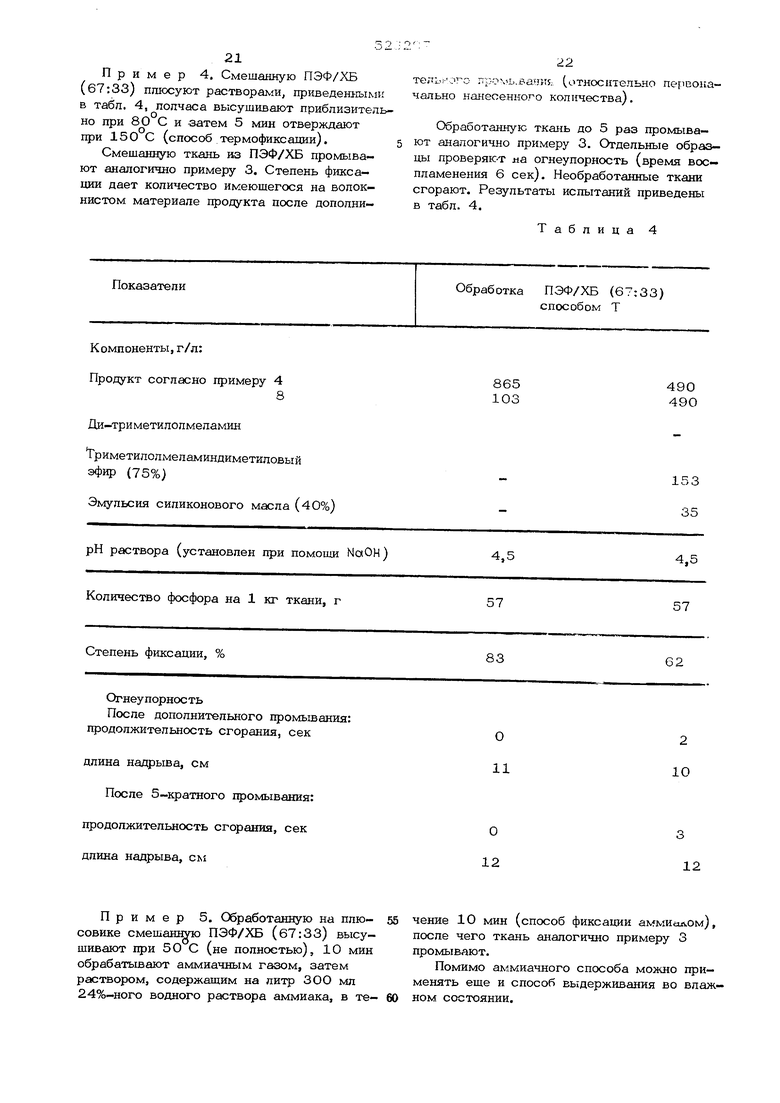

21

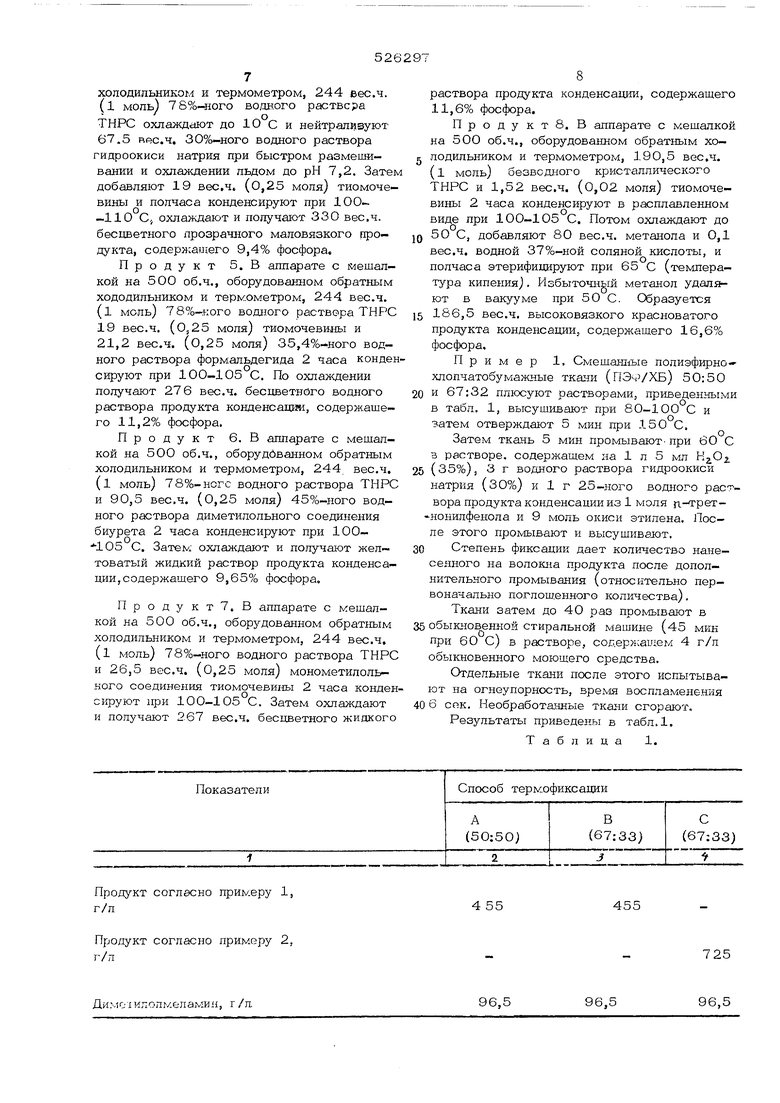

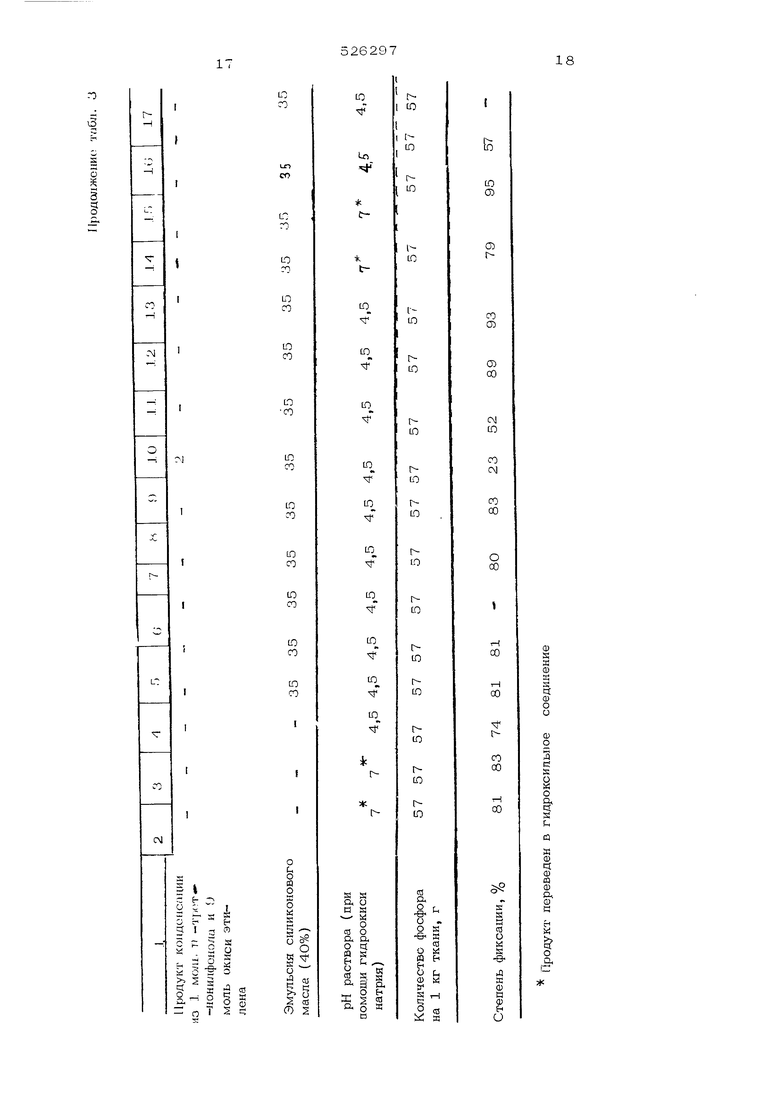

Пример 4. Смешанную ПЭФ/ХБ (67:33) плюсуют растворами, приведенными в табл. 4, полчаса высушивают приблизительно при 80 С и аатем 5 мин отверждают гфи 150 С (способ термофиксации).

Смешанную ткань из ПЭФ/ХБ промывают аналогично примеру 3. Степень фиксашш дает количество имеющегося на волокнистом материале продукта после дополниПоказатели

Компоненты, г/л:

Продукт согласно примеру 4

S

Ди-триметилолмеламин

Гриметилолмеламиндиметкловый эфир (75%)

Эмульсия силиконового масла (40%)

рН раствора (установлен при помощи NaOH)

Количество фосфора на 1 кг ткани, г

Степень фиксации.

Огнеупорность

После дополнительного промывания: продолжительность сгорания, сек

длина надрыва, см

После 5-кратного хфомывания: продолжительность сгорания, сек длина надрыва, см

Пример 5. Обработанную на плю- 55чение 10 мин (способ фиксации амми41лом),

совике смешанную ПЭФ/ХБ (б7:33) высу-после чего ткань аналогично примеру 3

шивают при 50 С (не полностью), 10 минпромывают.

обрабатывают аммиачным газом, затемПомимо аммиачного способа можно прираствором, содержащим на литр ЗОО млменять еше и способ выдерживания во влаж24%-ного водного раствора аммиака, в те- 60ном состоянии.

тельрого .. (относительно первоначально нанесенного количества).

Обработанную ткань до 5 раз промывают аналогично примеру 3. Отдельные образцы проверяют иа огнеупорность (время воспламенения 6 сек). Необработанные ткани сгорают. Результаты испытаний приведены в табл. 4.

Таблица 4

Обработка ПЭФ/ХБ (67:33) спсюобом т

490

865 103 490

153 35

4,5

4,5

57

57

83

62

О 11

2 10

О 12

12

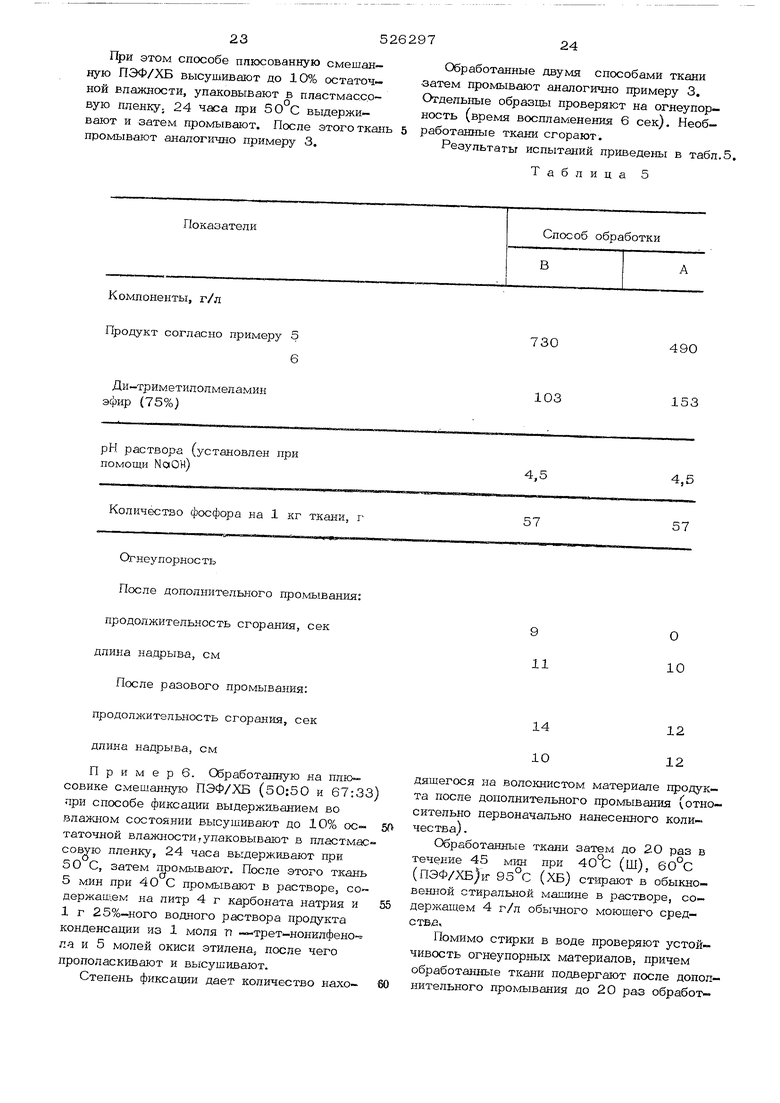

При этом спсхзобе плюсованную смешанную ПЭФ/ХБ высушивают до 10% остаточной влажности, упаковывают в пластмассовую ппенку, 24 часа при 50 С выдерживают и затем промывают. После этого ткань промывают аналогично примеру 3.

Компоненты, г/л

Продукт согласно примеру

Ди-триметиполмеламин эфир (75%)

рН раствора (установлен при помощи КоОИ)

Количество фосфора на 1 кг ткани,

Огнеупорное ть

После дополнительного промывания: продолжительность сгорания, сек длина надрыва, см

После разового промывания: продолжительность сгорания, сек

длина надрыва, см

П р и м е р 6. Обработанную на плю- совике смешанную ПЭФ/ХБ (50:50 и 67:33 при способе фиксации выдержи.ванием во влажном состоянии высушивают до 10% ос таточной влажности; упаковывают в пластмассовую пленку, 24 часа выдерживают при 50 С, затем гтоомывают. После этого ткань 5 мин при 4О С промывают в растворе, со держащем на литр 4 г карбоната натрия и 1 г 25%-ного водного раствора продукта конденсации из 1 моля п -трет-нонилфенола и 5 молей окиси этилена, после чего прополаскивают и вьгсушивают.

Степень фикса.ции дает количество нахоОбработанные двумя способами ткани затем промывают аналогично примеру 3. Отдельные образцы проверяют на огнеупорность (время воспламенения 6 сек). Необработанные ткани сгорают.

Результаты испытаний приведены в табл.5.

Таблица 5

730

490

103

153

4,5

57

57

О

11

10

14

12

1О

12

дяшегося на волокнистом материале продукта после дополнительного промывания (отно сительно первоначально нанесенного количества) .

Обработанные ткани затем до 2О раз в течение 45 мин при 40°С (Ш), 6О°С (ПЭФ/ХБ)И- 95°С (ХБ) стирают в обыкновенной стиральной машине в растворе, содержащем 4 г/л обычного моющего средства.

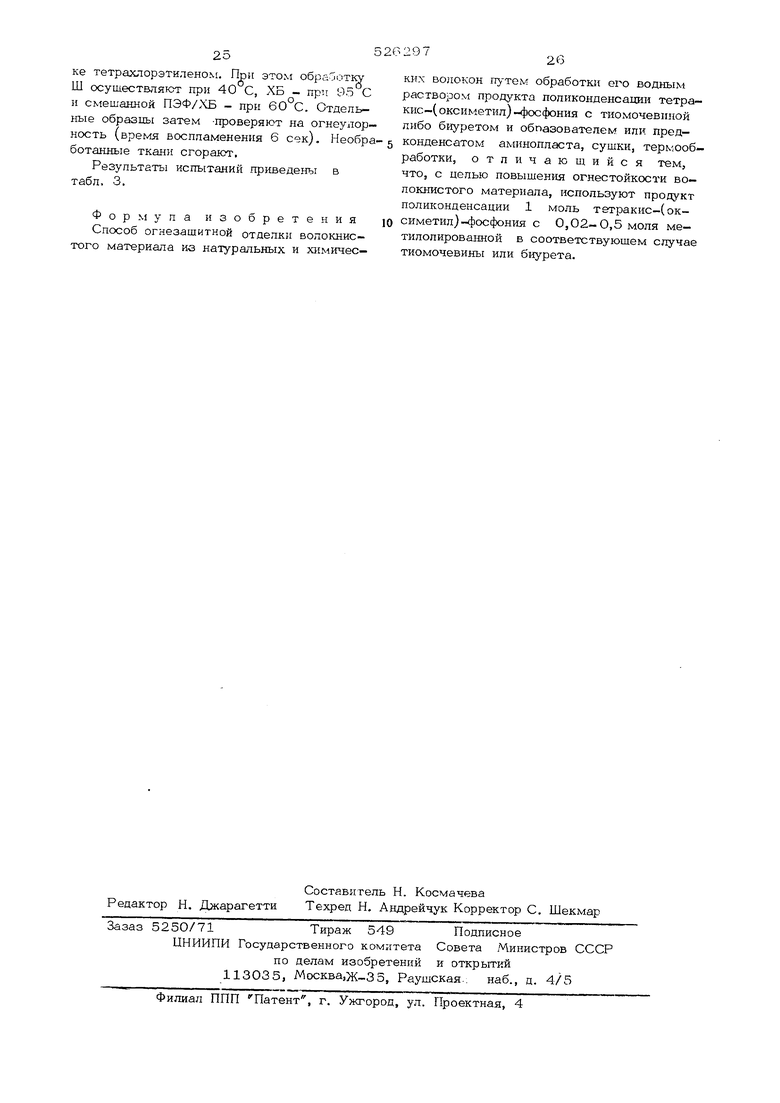

Помимо стирки в воде проверяют устойчивость огнеупорных материалов, причем обработанные ткани подвергают после дополнительного промывания до 20 раз обработ- тетрахлорэтиленом. При этом обработку Ш осуществляют при 40 С, ХБ - при 95 С н смешанной ПЭФ/ХБ - при 60 С, Отдеяьные образцы затем -проверяют на огнеулорность (время воспламенения 6 сек). Необра-g ботанные ткани сгорают, Результаты испытаний приведены в табл, 3, Формупа изобретения ю Способ огнезащитной отделки волокнистого материала из натуральных и х гмичес -26ких волокон путем обработки его водным раствором продукта попиконденсации тетракис-(оксиметил)-фосфония с тиомочевнной либо биуретом и обпазователем или вредконденсатом аминопласта, сушки, термооб- работки, отличаю П1ийся тем. что, с целью повышения огнестойкости волокнистого материала, используют продукт поликонденсадии 1 моль тетракис-(оксиметил)-фосфония с 0,О2-0,5 моля метилолированной в соответствующем случае тиомочевины или биурета.

Авторы

Даты

1976-08-25—Публикация

1972-09-06—Подача