1

Изобретение относится к области машиностроения и может быть использовано при обработке на токарном станке плоских заготовок с непараллельными плоскостями, например постоянных подкладок клиновой формы под рамы и фундаментные плиты паровых турбин,турбогенераторов и т. п.

Известен способ установки заготовок подобного типа, который предусматривает установку заготовок на размещенные на планшайбе в фиксированных точках опоры и выполнение соответствующих фиксированных точек на заготовках.

Целью изобретения является повыщение точности установки, снижение ее трудоемкости и исключение прогиба заготовки под действием заднего центра станка.

Для этого регулируемые по высоте упоры устанавливают на планшайбе в пяти фиксированных точках, четырех по краям планщайбы и одной в ее центре, затем до установки заготовки на планп1айбе выставляют верщины регулируемых упоров в одну плоскость, от которой далее ведут отсчет величины регулирования каждого упора по высоте в соответствии с измерениями толщины заготовки, заранее проведенными в четырех фиксированных точках и в пятой - полученной расчетом.

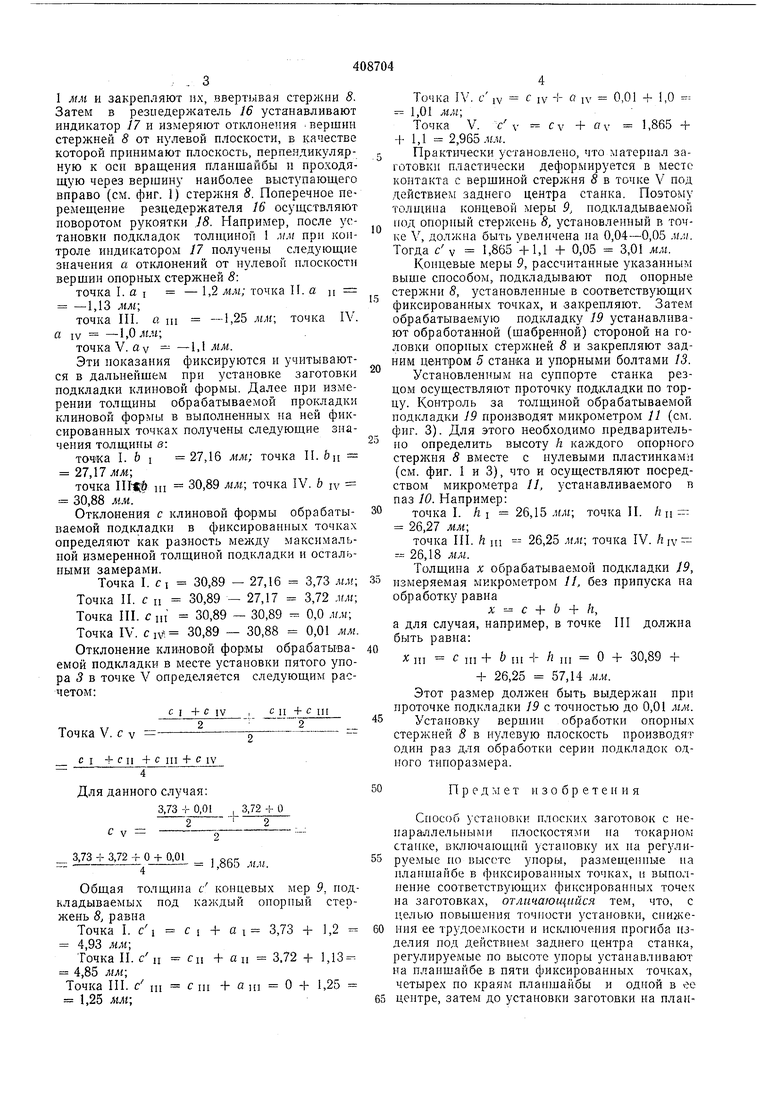

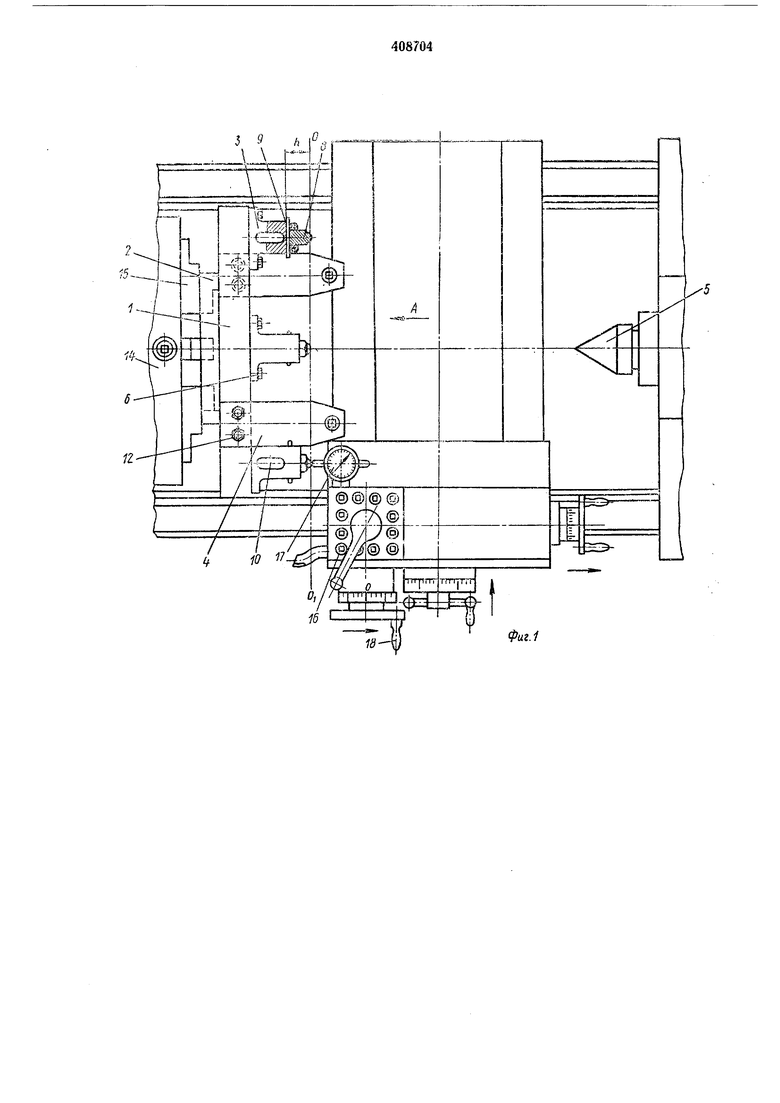

На фиг. 1 представлена установка для реализации нредлагаемого способа; па фиг. 2 -

разрез по стрелке А на фиг. 1; на фиг. 3 - установка, с частичным разрезом.

На планщайбе / с центрирующим выступом 2 установлены пять регулируемых упоров 3 и два боковых упора 4. Четыре упора 3 установлены по краям планщайбы 1 в фиксированных точках I, II, III, IV (см. фиг. 2), а пятый - в ее центре в точке V, на линии действия заднего центра 5 токарного станка. Корпуса упоров 3 крепятся к планщайбе за опорный фланец посредством болтов 5 и имеют разрезные головки с прорезью 7 и внутренним резьбовым отверстием, в которое ввертывается опорный стержень 8.

Под торец стержня 8 в пререзь 7 устанавливаются концевые меры 9. Кроме того, корпуса четырех регулируемых упоров 3, установленных в точках I, II, III, IV, имеют пазы JO для размещения микрометра У/. Боковые упоры 4 расположены по диагонали и крепятся болтами 12 к боковым сторонам планщайбы. В пластины упоров 4 ввернуты упорные болты 13, контактирующие с боковыми сторонами заготовки.

Планщайбу устанавливают в патроне 14 токарного станка и крепят кулачками J5. Затем опорные стержни 8 упоров 3 выставляют в одну нулевую плоскость о-0. Для этого под торцы всех опорных стержней 8 подкладывают концевые меры 9, например, толщиной

1 MM и закрепляют их, ввериявая стержни 8. Затем в резоедержате.ть 16 устанавливают индикатор /7 и измеряют отклонения вершин стержней 8 от нулевой плоскости, в качестве которой принимают плоскость, перпендикулярную к оси вращения планшайбы и проходящую через вершину наиболее выступающего вправо (см. фиг. 1) стерлсня 8. Поперечное перемещение резцедержателя 16 осущствляют поворотом рукоятки 18. Например, после установки подкладок толщиной 1 мм при контроле индикатором 17 получены следующие значения а отклонений от нулевой плоскости вершин опорных стержней 8:

точка I. а I - 1,2 мм; точка II. а ц -1,13 мм;

точка III. а т -1,25 льи; точка IV. а IV -1,0 мм;

точка V. Оу -1.1 мм.

Эти показания фиксируются и учитываются в дальнейшем при установке заготовки подкладки клиновой формы. Далее при измерении толщины обрабатываемой прокладки клиновой формы в выполненных на ней фиксированных точках получены следующие значения толщины в:

точка I. b I 27,16 мм; точка П. Ьц 27,17иш;

точка Illlffi 111 30,89 мм; точка IV. b iv 30,88 мм.

Отклонения с клиновой формы обрабатываемой подкладки в фиксированных точках определяют как разность между максимальной измеренной толщиной подкладки и остальными замерами.

Точка I. с, 30,89 - 27,16 3,73 мм;

Точка П. с II 30,89 - 27,17 - 3,72 мм.;

Точка III. с 1,1 30,89 - 30,89 - 0,0 мм;

Точка IV. CiV; 30,89 - 30,88 0,01 мм.

Отклонение КЛЕНОВОЙ формы обрабатываемой подкладки в месте установки пятого упора 5 в точке V определяется следующим расчетом:

с и + с III

с I + с v

Точка V. с V с I ч- с II -f с III -Ь с IV

Для данного случая:

3,73 + 0,01 , 3,72 -I- о о 1о

с V -

3,73 -f 3,72 .f О-г 0,01 , ofir, .,,,

- , - i jOUiJ jlt-it.

Общая толщина с концевых мер 9, подкладываемых под каждый опорный стержень 8, равна

Точка I. cl с I + а 1 3,73 + 1,2 4,93 мм;

Точка II. с II сц -f а п 3.72 + 1, 4,85 мм;

Точка III. с III с III -f а И О + 1,25 1,25 лш;

Точка IV. с IV с IV Ч- о jv 0,01 + 1,0 1,01 мм;

Точка V. с V с V + о 1,865 -f + 1,1 2,965 .1Ш.

Практически установлено, что материал заготовки пластически деформируется в место контакта с вершиной стержня 8 в точке V под действием заднего центра станка. Поэтому толищна концевой меры 9, нодкладываемой под опорный стержень 8, установленный в точке V, должна быть увеличена па 0,04-0,05 .и.;;. Тогда cv 1,865+1,1 + 0,05 3,01 мм.

Концевые меры 9, рассчитанные указанным выше способом, подкладывают под опорные стержни 8, установленные в соответствующих фиксированных точках, и закрепляют. Затем обрабатываемую подкладку 19 устанавливают обработанной (шабренной) стороной на головки опорных стержней 8 и закрепляют задним цент1ром 5 станка и упорными болтами /5.

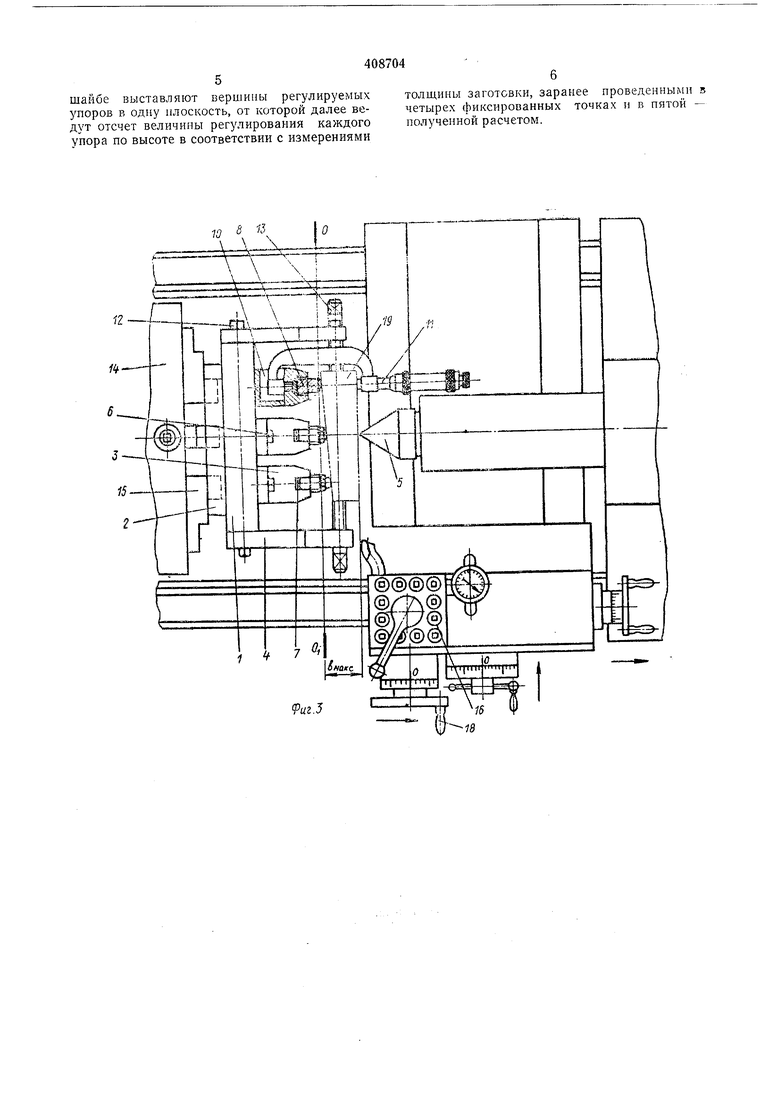

Установленным на суппорте станка резцом осуществляют проточку подкладки по торцу. Контроль за толщиной обрабатываемой подкладки 19 производят микрометром 11 (см. фиг. 3). Для этого необходимо предварительно определить высоту h каждого опорного стержня 8 вместе с нулевыми пластинками (см. фиг. I и 3), что и осуществляют посредством микрометра //, устанавливаемого в паз 10. Например:

точка I. /I I 26,15 мм; точка II. Л ц 26,27 мм;

точка III. h 111 26,25 мм; точка IV. /IIY - 26,18 М.М.

Толщина X обрабатываемой подкладки S9, измеряемая микрометром //, без припуска на обработку равна

X с + b + h,

а для случая, например, в точке III должна быть равна:

л: III с „I -f Ь 111 + h ,1, О + 30,89 +

+ 26,25 57,14 мм.

Этот размер должен быть выдержан при проточке подкладки 19 с точностью до 0,01 мм. Установку вершин обработки опорных стержней 8 в нулевую плоскость производят один раз для обработки серии подкладок одного типоразмера.

Предмет изобретения

Способ установки п.тоских заготовок с непараллельными плоскостями на токарном станке, включающий установку их на регулируемые по высоте упоры, раз.мещенпые на планшайбе в фиксированных точках, и выполнение соответствующих фиксированных точек па заготовках, отличающийся тем, что, с целью повышения точности установки, снижения ее трудоемкости и исключения прогиба изделия под действие.м заднего центра станка, регулируемые по высоте упоры устанавливают на планшайбе в пяти фиксированных точках, четырех по краям планшайбы и одной в ее центре, затем до установки заготовки на планr

12 56

шайбе выставляют вершины регулируемых толщины заготовки, заранее проведенными s упоров в одну плоскость, от которой далее ве-четырех фиксированных точках и в пятой -

дут отсчет величины регулирования каждого полученной расчетом, упора по высоте в соответствии с измерениями

408704

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания конических зубчатых колес с эвольвентными продольными очертаниями зубцов посредством шестернеподобного инструмента методом обкатки | 1948 |

|

SU82667A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| БИЬЛИСГЕНД_ | 1973 |

|

SU367581A1 |

| Способ шлифования конических колес со спиральными зубцами | 1937 |

|

SU54158A1 |

| Переносной станок для резки труб | 1985 |

|

SU1284702A1 |

| Станок для маркировки изделий типа стержней | 1972 |

|

SU568477A1 |

| Стенд для сборки, сварки и рулонирования стальных сферических оболочек | 1975 |

|

SU522935A1 |

| Рабочий стол карусельного станка | 1982 |

|

SU1087295A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

Авторы

Даты

1973-01-01—Публикация