1

Изобретение касается обработки детален на металлорежун,нх станках, преимущественно токарного тнпа, и может быть использовано как во вновь проектнруемых станках, так и при модернизации уже существующих и эксплуатирующихся станков.

Известны способы размериых перемещений рабочих органов металлорежущих стаиков с числовым программным управлением, зада1ваемых различными методами: методом абсолютного измерения, методом приращений, в так называемой «универсальной системе, и тем и другим методом. Однако во всех случаях в контурных системах нрограммиого управления, в том числе и в универсальной системе, обеспечивающей абсолютность измерения за счет запоминания, отработку перемещений нриходится вести методом приращений с обязательным счетом импульсов. Необходимость счета импульсов высоких частот усложняет как систему, так и привод, отрабатывающий заданные перемещения, вызывает опасность пропуска отдельных импульсов, для предотвращения которой систему нриходи-1ся выполнять с чрезмерными коэффициентами запаса по надежности.

Целью изобретения является исключение необходимости в счете имнульсов при отработке перемещений вдоль осей коордннат и замены его контролем датчика абсолютного измерения, повышение возможной точности от2

счета путем дополнения датчика абсолютного измерения импульсным датчиком и, кроме того, уменьшение погрешности, вызываемой наличием наконленной ошибки шага ходового винта.

Это достигается путем задания и отработки пере: 1ещения с разделением его на две неравные части, из которых первая, основная, контролируется датчиком абсолютного измерения,

а вторая, меньшая дискретности датчика, выполняется обычным методом приращений.

Для реализации предлагаемого способа иснользуется система числового программного управления, отличающаяся от обычной наличием дополнительного связанного с приводом датчика абсолютного измерения, а в случае необходимости повышения точности отсчета и наличием соединенного с первым датчиком второго, импульсного датчика.

Предлагаемый способ основан на принципе использования в программируемом цикле не только одной, как обычно, исходной, нулевой точки, а целого ряда таких точек, условно мс, гущих быть названными «ВСпомогательнымн

нулевыми точками, привязываемых к отдельным перемещениям.

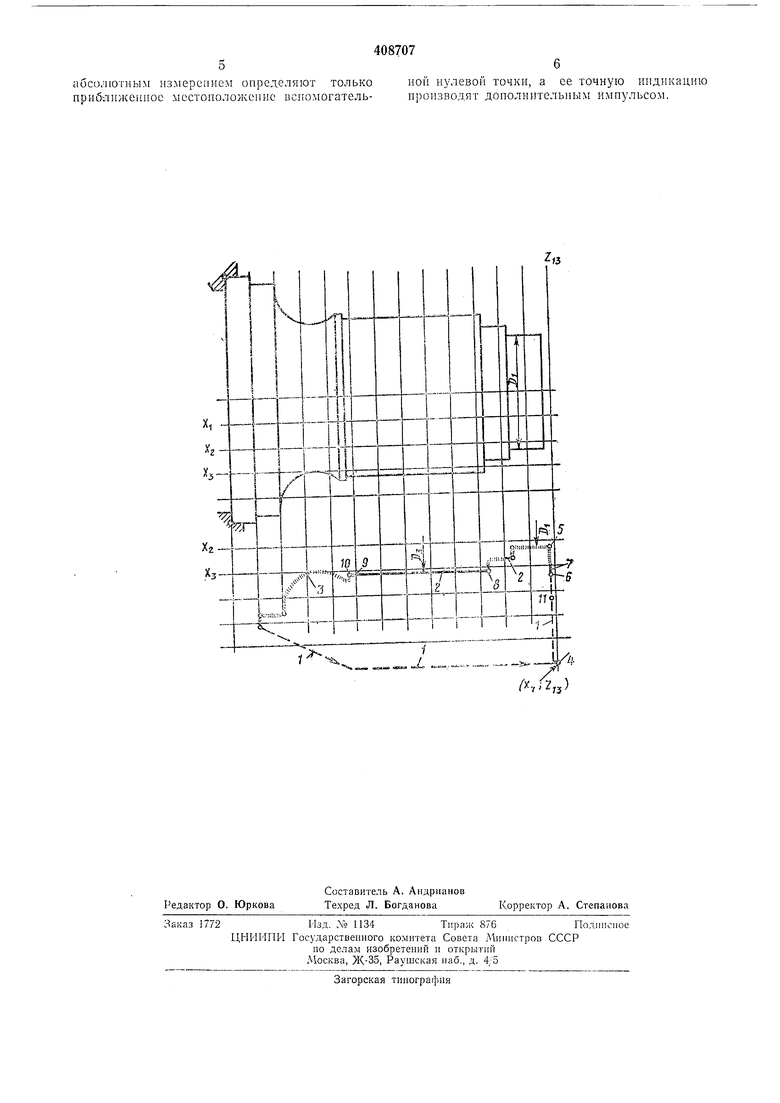

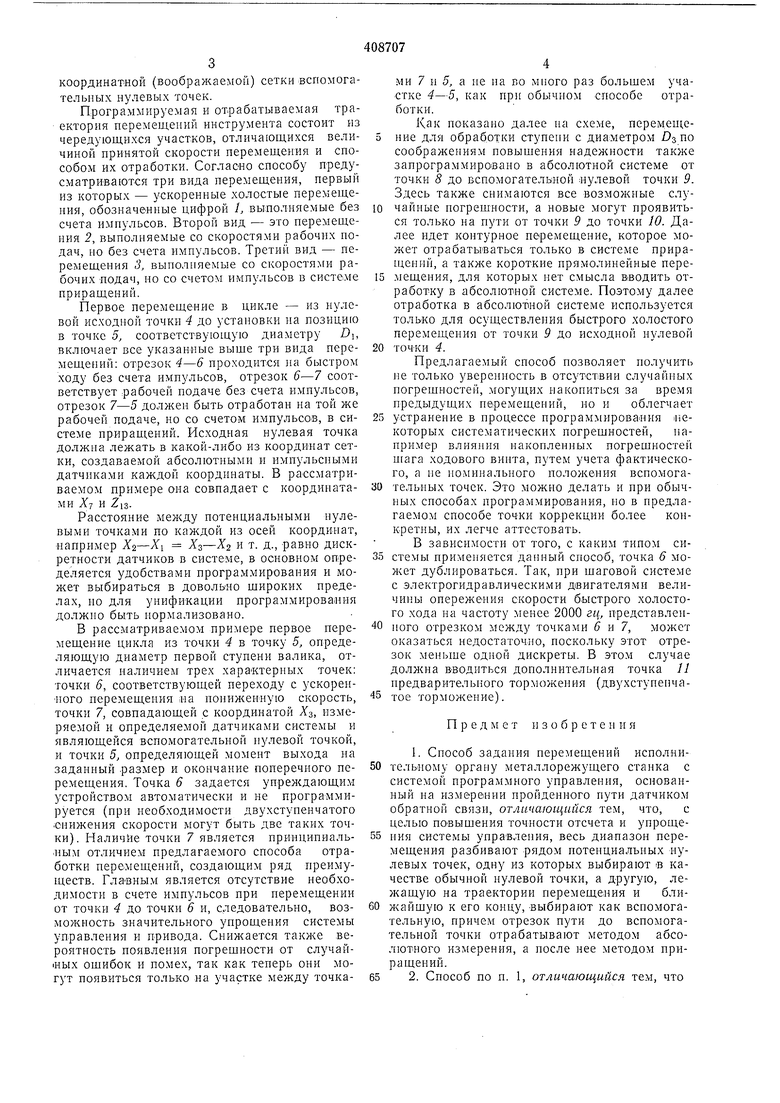

На чертеже показана конфигурация подлежащего обработке валика и соответствующая траектория перемещений инструмеита на фоне

координатной (воображаемой) сетки вспомогательных нулевых точек.

Программируемая и отрабатываемая траектория перемещений инструмента состоит из чередующихся участков, отличающихся величиной принятой скорости перемещения и способом их отработки. Согласно способу преду сматриваются три вида перемещения, первый из которых - ускоренные холостые перемещения, обозначенные цифрой /, выполняемые без счета импульсов. Второй вид - это перемещения 2, выполняемые со скоростями рабочнх подач, но без счета импульсов. Третий вид - перемещения 3, выполняемые со скоростями рабочих подач, но со счетом импульсов в системе приращений.

Первое перемещение в цикле - из нулевой исходной точки 4 до установки на позицию в точке 5, соответствующую диаметру DI, включает все указанные выще три вида перемещений: отрезок 4-6 проходится на быстром ходу без счета импульсов, отрезок 6-7 соответствует рабочей подаче без счета импульсов, отрезок 7-5 должен быть отработан на той же рабочей подаче, но со счетом импульсов, в системе приращений. Исходная нулевая точка должна лежать в какой-либо из координат сетки, создаваемой абсолютными и импульсными датчиками каждой координаты. В рассматриваемом примере ОНа совпадает с координатами Xj и Zi3.

Расстояние между потенциальными нулевыми точками по каждой из осей координат, например Xz-Х и т. д., равно дискретности датчиков в системе, в основном определяется удобствами программирования и выбираться в довольно щироких пределах, но для унификации программирования должно быть нормализовано.

В рассматриваемом примере первое перемещение цикла из точки 4 в точку 5, определяющую диаметр первой ступени валика, отличается наличием трех характерных точек: точки 6, соответствующей переходу с ускоренНого перемещения на поииженную скорость, точки 7, совпадающей с координатой Х, измеряемой и определяемой датчиками системы и являющейся вспомогательной нулевой точкой, и точки 5, определяющей момент выхода на заданный размер и окончание поперечного перемещения. Точка 6 задается упреждающим устройством автоматически и не программируется (при необходимости двухступенчатого снижения скорости могут быть две таких точки). Наличие точки 7 является принципиальным отличием предлагаемого способа отработки перемещений, создающим ряд преимуществ. Главны.м является отсутствие необходимости в счете импульсов при перемещении от точки 4 до точки 6 н, следовательно, возможность значительного упрощения системы управления и привода. Снижается также вероятность появления погрещности от случай1НЫХ ощибок и помех, так как теперь они могут появиться только на участке между точками 7 и 5, а не па во много раз большем участке 4-5, как при обычном способе отработки.

Как показано далее на схеме, перемещение для обработки ступени с диаметром Djno соображениям повышения надежности также запрограммировано в абсолютной системе от точки 8 до вспомогательной нулевой точки 9. Здесь также снимаются все возможные случайные погрещности, а новые могут проявиться только на пути от точки 9 до точки 10. Далее идет контурное перемещение, которое может отрабатываться только в системе приран;ений, а также короткие прямолинейные перемещения, для которых нет смысла вводить отработку в абсолютной системе. Поэтому далее отработка в абсолютной системе используется только для осуществления быстрого холостого перемещения от точки 9 до исходной нулевой

0 точКи 4.

Предлагаемый способ позволяет получить не только уверенность в отсутствии случайных погрещностей, могущих накопиться за время предыдущих перемещений, ио и облегчает

5 устранение в процессе программирования некоторых систематических погрешностей, например влияния накопленных погрешностей шага ходового винта, путем учета фактического, а не номинального положения вспомогательных точек. Это можно делать и при обычных способах программирования, но в нредлагаемом способе точки коррекции более конкретны, их легче аттестовать.

В зависимости от того, с каким типом системы применяется данный способ, точка 6 может дублироваться. Так, при щаговой системе с электрогидравлическими двигателями величины опережения скорости быстрого холостого хода на частоту менее 2000 гц, представлен0 иого отрезком между точками б и 7, может оказаться недостаточно, носкольку этот отрезок меньше одной дискреты. В этом случае должна вводиться дополнительная точка 11 нредварительного торможения (двухступепча5 тое торможение).

Предмет изобретен н я

1. Способ задания перемещений исполнительному органу металлорежущего станка с системой программного управления, основанный на измерении пройденного пути датчиком обратной связн, отличающийся тем, что, с целью повыщения точности отсчета и упроще5 иия системы управления, весь диапазон перемещения разбивают рядом потенциальных нулевых точек, одну из которых выбирают в качестве обычиой нулевой точки, а другую, лежащую на траектории перемещения и ближайщую к его концу, выбирают как вспомогательную, причем отрезок пути до вспомогательной точки отрабатывают методом абсолютного измерения, а после нее методом приращений.

5 2. Способ по п. 1, отличающийся тем, что абсолютным измерением определяют только при&покениое местоположение вспомогательиой иулевой точки, а ее точную индикацию производят дополнительным импульсом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫЧИСЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СИСТЕМ | 1969 |

|

SU257150A1 |

| Программное задающее устройство для токарного станка с программным управлением | 1981 |

|

SU1012688A1 |

| Интерполятор | 1978 |

|

SU798729A1 |

| Контурная система программного управления многокоординатным манипулятором | 1977 |

|

SU740491A1 |

| АВТОНОМНАЯ БОРТОВАЯ СИСТЕМА УПРАВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА ГАСАД-2А | 2005 |

|

RU2304549C2 |

| Устройство для отображения информации на экране электронно-лучевой трубки | 1978 |

|

SU723625A1 |

| ЛИНЕЙНО-КРУГОВОЙ ИНТЕРПОЛЯТОР | 1972 |

|

SU332438A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА НАПЛАВКИ ДЕТАЛИ ВРАЩЕНИЯ | 2000 |

|

RU2169649C1 |

| Цифровая машина для управления процессами электроннолучевой микрообработки | 1974 |

|

SU477417A1 |

| Программное задающее устройство | 1981 |

|

SU991376A1 |

Авторы

Даты

1973-01-01—Публикация