1

Известен способ изготовления плоских пленок и листов из полимерных материалов путем экструзии расплава полимера через щелевую головку с нанесением электростатического заряда на получаемое полимерное полотно и продольной вытяжкой последнего на участке между щелевой головкой и промежуточным роликом перед приемом полотна на охлаждающую поверхность.

С целью улучщения качества изготовляемых изделий в описываемом способе полимерное полотно подвергают дополнительной продольной вытяжке на участке между промежуто 4ным роликом и охлаждающей поверхностью, благодаря чему улучшается качество изготовляемых изделий.

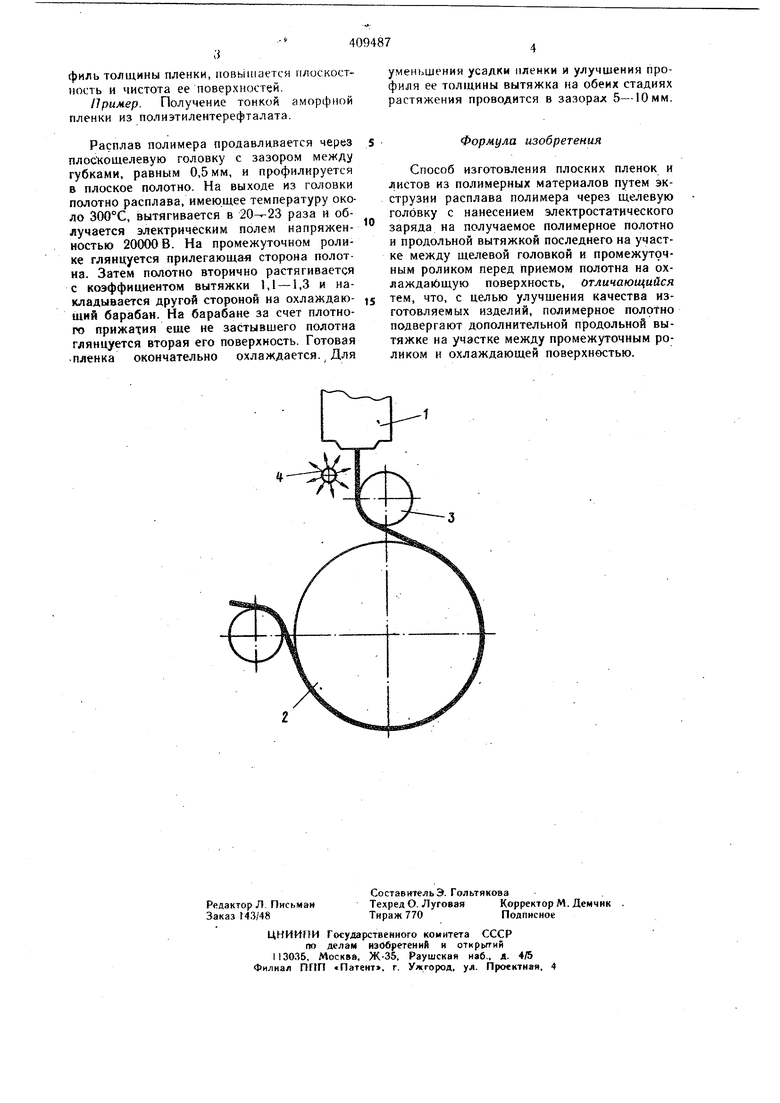

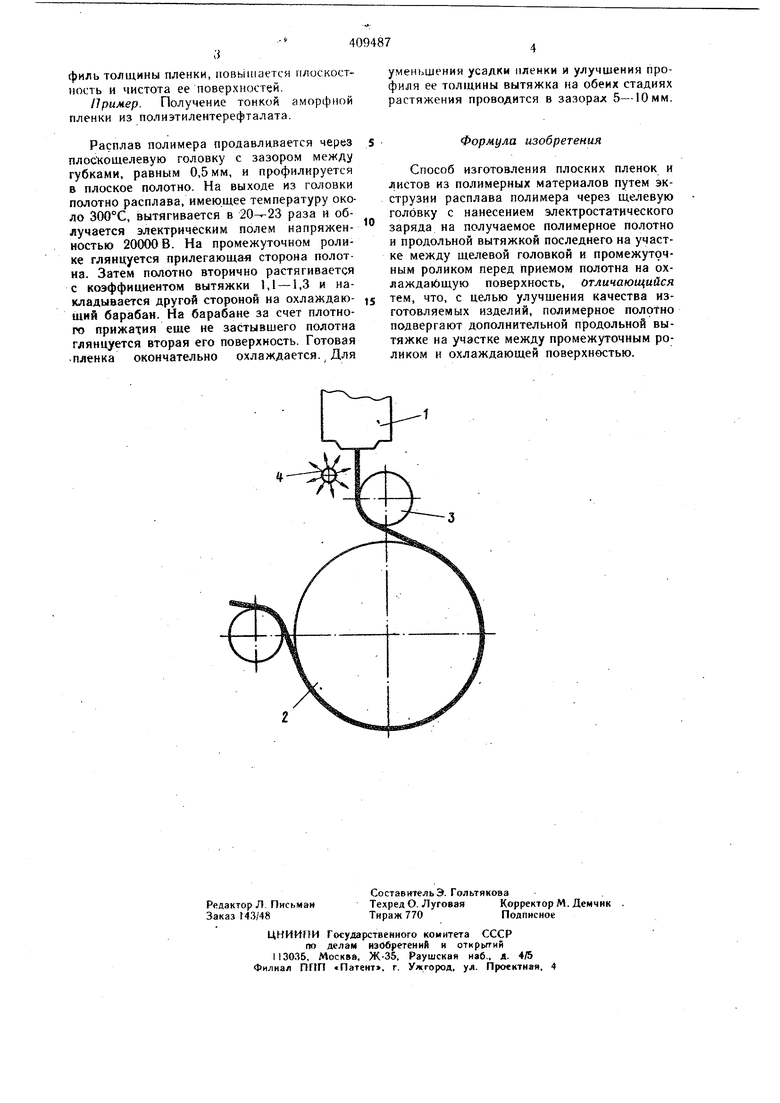

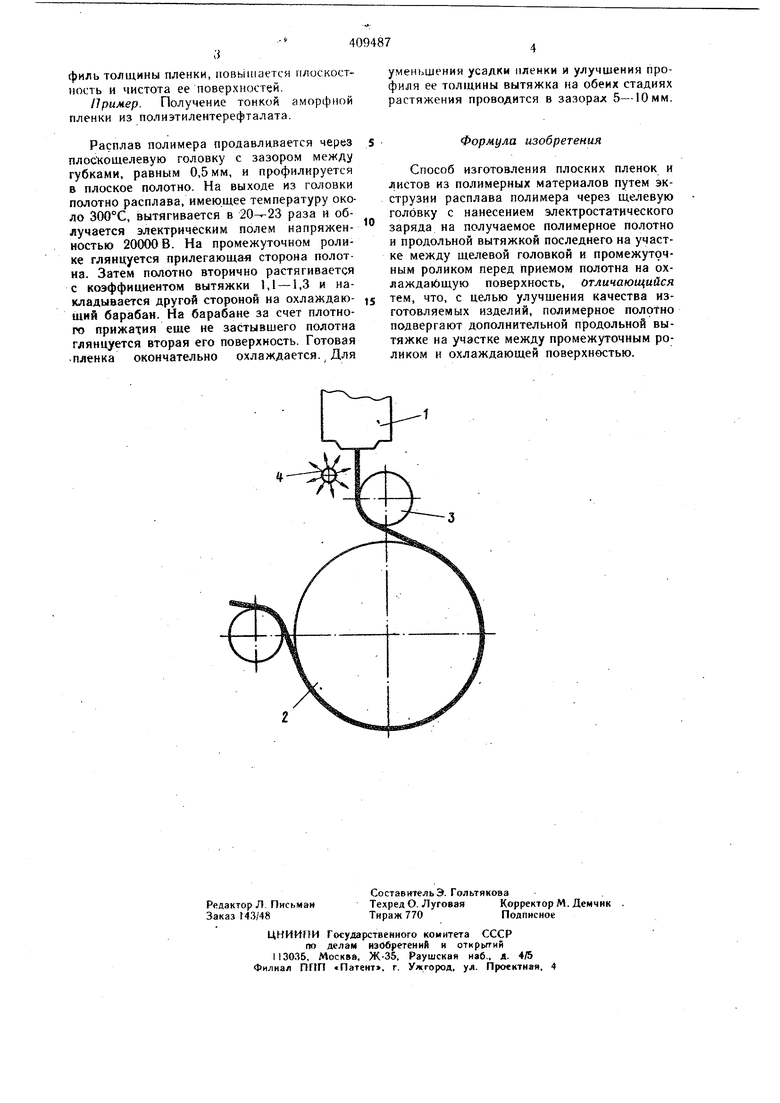

Предлагаемый способ поясняется черте-. жом.

Между щелевой головкой I и приемным охлаждающим барабаном 2 установлен охлаждаемый промежуточный ролик 3, обеспечивающий прием спрофилированного полотна после его выхода из щелевой головки в направлении течения расплава в самой головке. Ролик 3 установлен так, что его цилиндрическая поверхность касается плоскости в которой лежит профилирующая щель головки. Чрезмерные и недопустимые сужения пленки устраня.ются тем, что промежуточный ролик имеет небольщой наружный диаметр и установлен непосредственно около формующей щели головки. В промежутке между головкой и линией наложения полотна расплава на промежуточный ролик 3 на полотно наносят электростатический заряд при помощи струнного коронирующего устройства 4, Здесь же проводится первая

стадия продольного растяжения - фильерная вытяжка полотна. После отделения полотна от ролика перед его наложением на охлаждающий барабан частично охлажденное полотно подвергается дополнительной вторичной вытяжке. На ролике и на начальном участке барабана под действием сил электростатического притяжения еще не затвердевщие поверхности полотна глянцуются. Силы адгезии полотна расплава к ролику и барабану, усиливаемые электростатическим притяжением, препятствуют сужению полотна на обоих участках вытяжки. За счет плотного прижатия обеих сторон полотна расплава к охлаждаемым металлическим поверхностям выравнивается профилb толщины пленки, повышается плоскостность и чистота ее поверхностей.

Пример. Получение тонкой аморфной пленки из полиэтилентерефталата.

Расплав полимера продавливается через плоскощелевую головку с зазором между губками, равным 0,5мм, и профилируется в плоское полотно. На выходе из головки полотно расплава, имеющее температуру около 300°С, вытягивается в раза и облучается электрическим полем напряженностью 20(ЮОВ. На промежуточном ролике глянцуется прилегающая сторона полотна. Затем полотно вторично растягивается с коэффициентом вытяжки 1,1 -1,3 и накладывается другой стороной на охлаждающий барабан. На барабане за счет плотного прижатия еше не застывшего полотна глянцуется вторая его поверхность. Готовая п.яенка окончательно охлаждается. Для

уменьшения усадки пленки и улучшения профиля ее толщины вытяжка на обеих стадиях растяжения проводится в зазорах 5-10мм.

Формула изобретения

Способ изготовления плоских пленок и листов из полимерных материалов путем экструзии расплава полимера через щелевую головку с нанесением электростатического заряда на получаемое полимерное полотно и продольной вытяжкой последнего на участке между щелевой головкой и промежуточным роликом перед Приемом полотна на охлаждайщую поверхность, отличающийся тем, что, с целью улучшения качества изготовляемых изделий, полимерное полотно подвергают дополнительной продольной вытяжке на участке между промежуточным роликом и охлаждающей поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоских пленок и листов из полимерных материалов | 1974 |

|

SU569094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ С НИЗКОЙ ОРИЕНТАЦИЕЙ | 2003 |

|

RU2335398C2 |

| Способ изготовления пленок и листов из полимерных материалов | 1980 |

|

SU899357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОК ИЗ ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 2008 |

|

RU2486057C2 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ плоских | 1972 |

|

SU340139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ СЕТКИ ДЛЯ ДРЕНАЖНОГО ГЕОКОМПОЗИТА, ПОЛИМЕРНАЯ СЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ, СОДЕРЖАЩИЙ УКАЗАННУЮ СЕТКУ | 2022 |

|

RU2794581C1 |

| Способ продольной вытяжки плоских полимерных пленок | 1983 |

|

SU1115913A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО СЛОИСТОГО МАТЕРИАЛА | 1985 |

|

RU2031005C1 |

| Установка для двухосной ориентации полимерных рукавных пленок | 1981 |

|

SU975427A2 |

| ЛАМИНАТ С ПРОДОЛЬНО-ПОПЕРЕЧНОЙ ОРИЕНТАЦИЕЙ СЛОЕВ ИЗ ОРИЕНТИРОВАННЫХ ПЛЕНОК, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ГОЛОВКА ДЛЯ СОВМЕСТНОЙ ЭКСТРУЗИИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2314205C2 |

Авторы

Даты

1979-02-05—Публикация

1971-07-06—Подача