1

ИзОбр-етение отнооится к области обработки металлов давлением.

Известен способ гофр.ироваиия листового матвриала поочередной гибкой .каждой стороны гофра с одноаремен-ной фиксацией гофр рованиой части ляста прт помощи двух расположенных одна против другой и взавмодействующих между со1бой систем шта мповочщых инструментов путем ИХ последовательного перемещения в нап)равлен.ии, перп««ДИ«улярно.м noBepxiH oCTH листа, и последующей калибровки гофров калибруюЩИм инструментом.

Для получения более глубоких гофров с соотношением глубины гофра к шагу 1,5-2,5 ори толщине мате риала 0,1-0,5 мм предлагается способ, по которому прокалиброванный участок листового материала зажимают калибрующим инструменто1м и затем производят окончательную гибку одного гофра, перемещая шта.мповоч1ные инструменты с зажатым между ними листовым материалом в направлении калибрующего .инструмента.

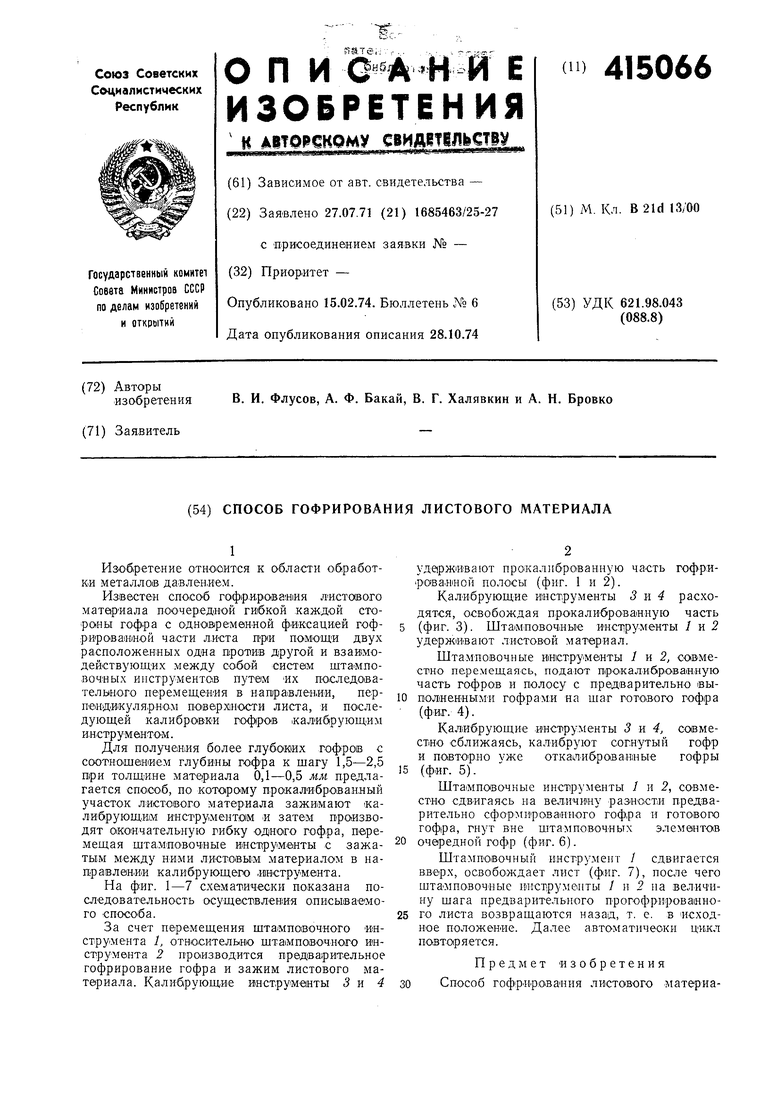

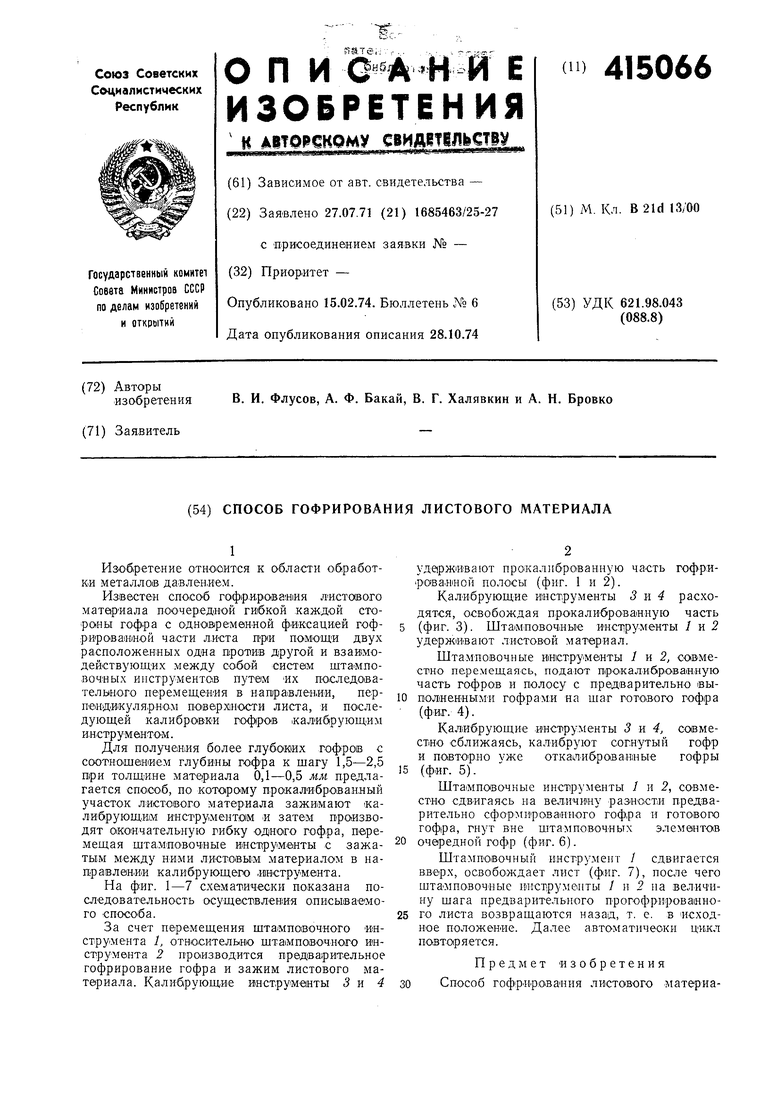

На фиг. 1-7 схематически показана последовательность осуществления описываемого способа.

За счет перемещения шта/мповочного инструмента /, относительно шта1мповочного И1Нструмента 2 производится пред варит.ельное гофрирование гофра и зажим листового материала. Калибрующие инструм еиты 5 и 4

уде|рж1ивают прокалнброванную часть гофрирова.ниой полосы (фиг. 1 и 2).

Калибрующие инструменты 3 и 4 рас.ходятся, освобождая прокалиброванную часть (фиг. 3). Шта1мповоч1ные инст1ру.менты 7 и 2 удерживают листовой материал.

Штамповочные внстру менты 1 ti 2, сов-местно перемещаясь, подают прокалиброваиную

часть гофров и полосу с предварительно выполяенными гофрами на шаг готового гофра

(фиг. 4).

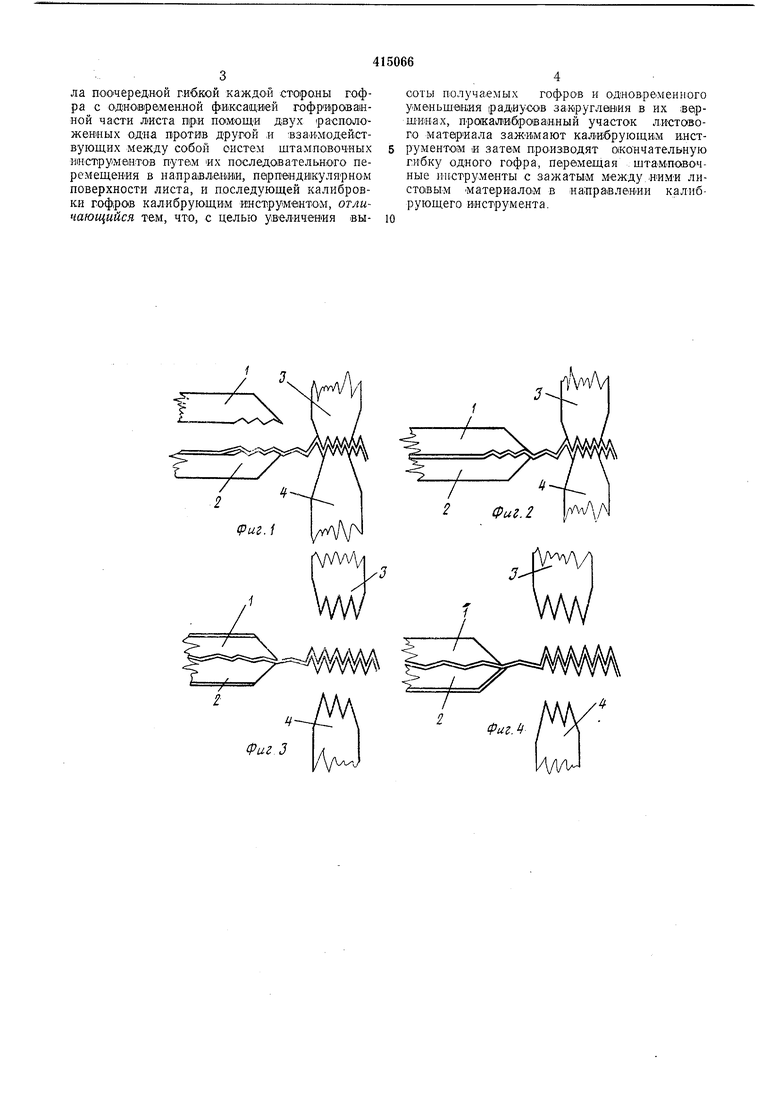

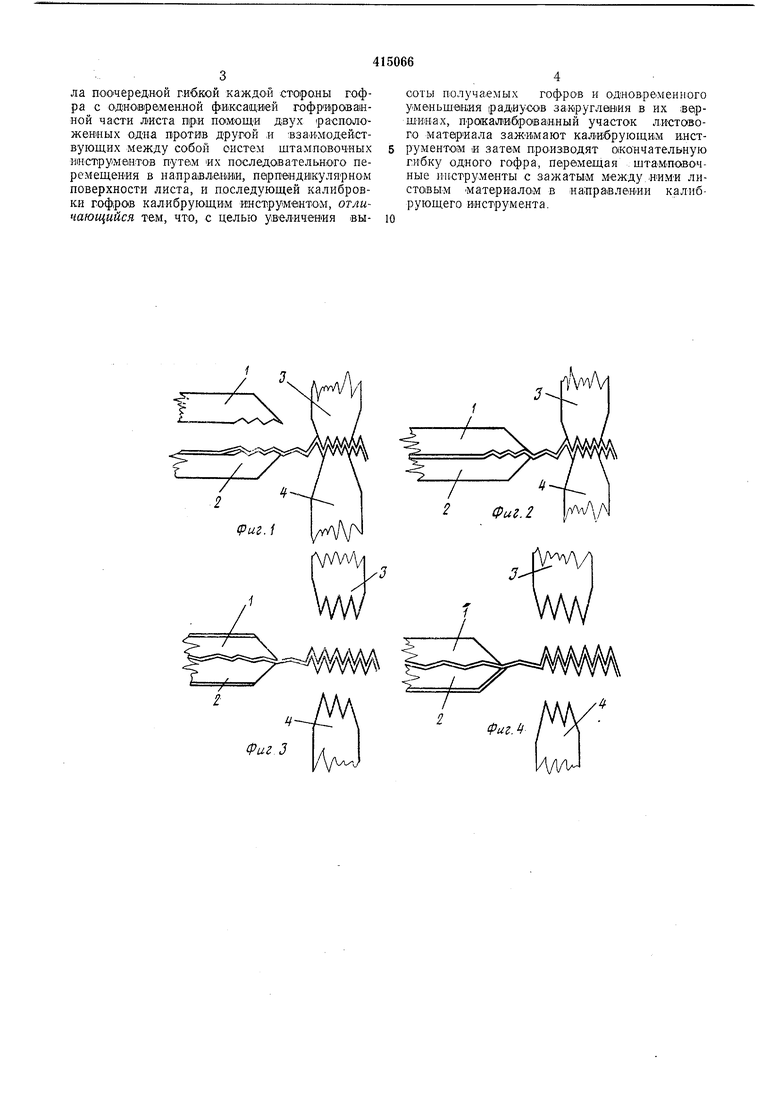

Калибрующие инструменты 3 и 4 совместно сближаясь, калибруют согнутый гофр и повторно уже откалиброва.Н1НЫе гофры (фиг. 5).

Шта1мповочные инструменты / и 2, совместно сдвигаясь на величину разности предварительно сформированного гофра и готового гофра, гнут вне штамповочных элементов очередной гофр (фиг. 6).

Штамповочный инструмент / сдвигается вверх, освобождает лист (ф;иг. 7), после чего штамповочные инструменты / и 2 па величину шага предварительного прогофрированного листа возвращаются назад, т. е. в исходное положение. Далее автоматически цикл повторяется.

Предмет изобретения Способ гофрир;ования листового материала поочередной гибкой каждой стороны гофра с од1ноеремен;ной фиксацией гофрироваиной части листа три помощи двух расположеиных одна другой ,и вза-имодействующих между собой систем штамповочных инструментов путем их последовательного перемещения в на-правлевви, парпшди1кулярноМ поверхности листа, и последующей калибровки гофров калибрующим ииструментом, отличающийся тем, что, с целью увеличевия высоты получаемых гофров и одновременного уменьшения радиусов за.круглавия в их sespШИнах, прокалиброванный участок листового материала зажвмают кал« брующИ|М инструментом и затем прОИ31Водят окончательную гибку одного гофра, перемещая , штамповочные инструменты с зажатым .нимИ листовым материалом в направлении калибрующего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОФРИРОВАНИЯ1^ ;^-^^е;июЗНДЯI • ; ' • i'? ' >& И * ^'/',- * V ' '•' • •' г° г: >& .>& л ;I '•••'''^•' ---^--к:..г^А1 ]i^'^b;iHOTE|-[A | 1971 |

|

SU321308A1 |

| Способ изготовления гофрированных изделий | 1980 |

|

SU899200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОНЖЕРОНА ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2310538C2 |

| Устройство для гофрирования ленты | 1972 |

|

SU510294A1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ГОФРИРОВАННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2012 |

|

RU2516322C2 |

| Способ роботизированной одноточечной инкрементной формовки | 2023 |

|

RU2827077C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ГОФРАМИ | 2003 |

|

RU2246366C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

иг.З

Фиг.7

Даты

1974-02-15—Публикация

1971-07-27—Подача