1

Изобретение относится к о-бласти обработки металлов давлением.

Известен ста-нок для Многооперацианяой Обработки изделий из листового металла, содержащий станину, вертикально подвижную Tipasepcy, инструментальные узлы, выталкиватели, транспортер грейфер«ай подачи и приводы и.нструментальных узлов.

Одна:ко в известном стайке использоваяы кииематические .связи с одновременным применением механических и пневматических систем. Это усложняет конструкцию и уменьшает его надежность.

Для повышения надежности конструкции при работе в автоматическом режиме в предлагаемом станке выталкиватели жестко соединены между собой общей стяжкой, шарни1рно подвешенной н:а коромыслах, связанных посредствоМ вертикально подпружиненной тяги с коЕирным кулачком, смонтированным на поворотном валу, а каждый инструментальный узел снабжен приводом в виде рычагов, закрепленных на станине, и взаимо, действующих с ними регулируемых упоров, омонтированных на подвижной Т|раверсе.

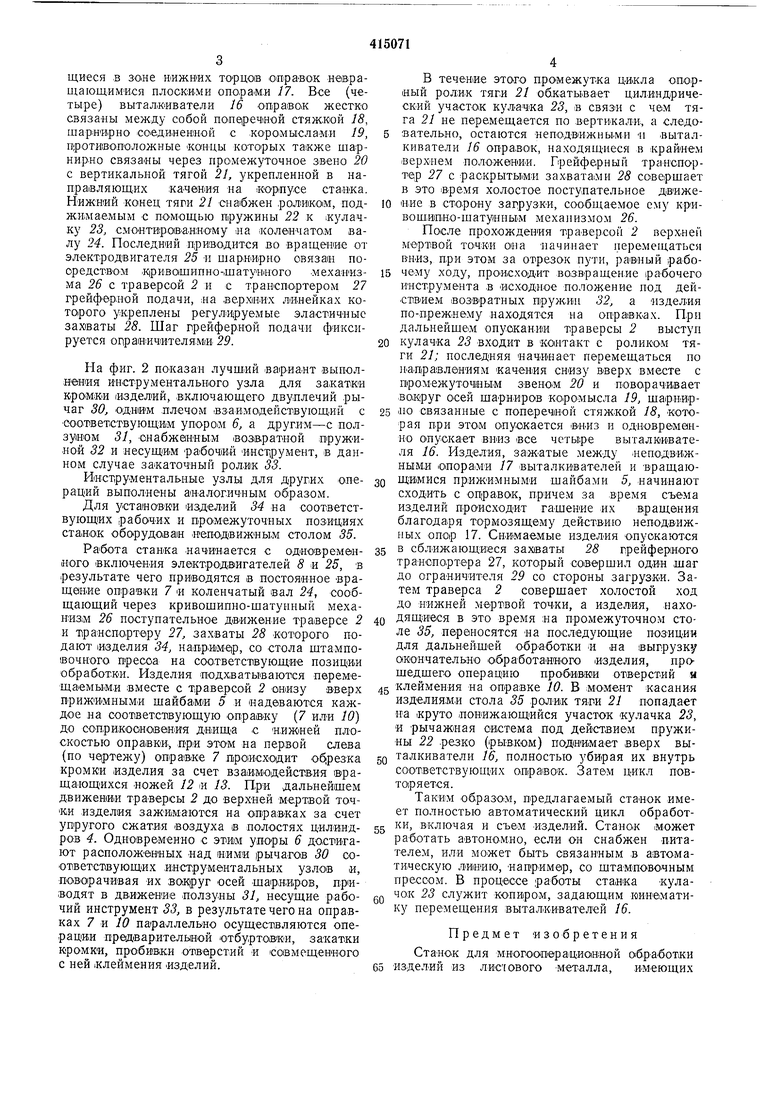

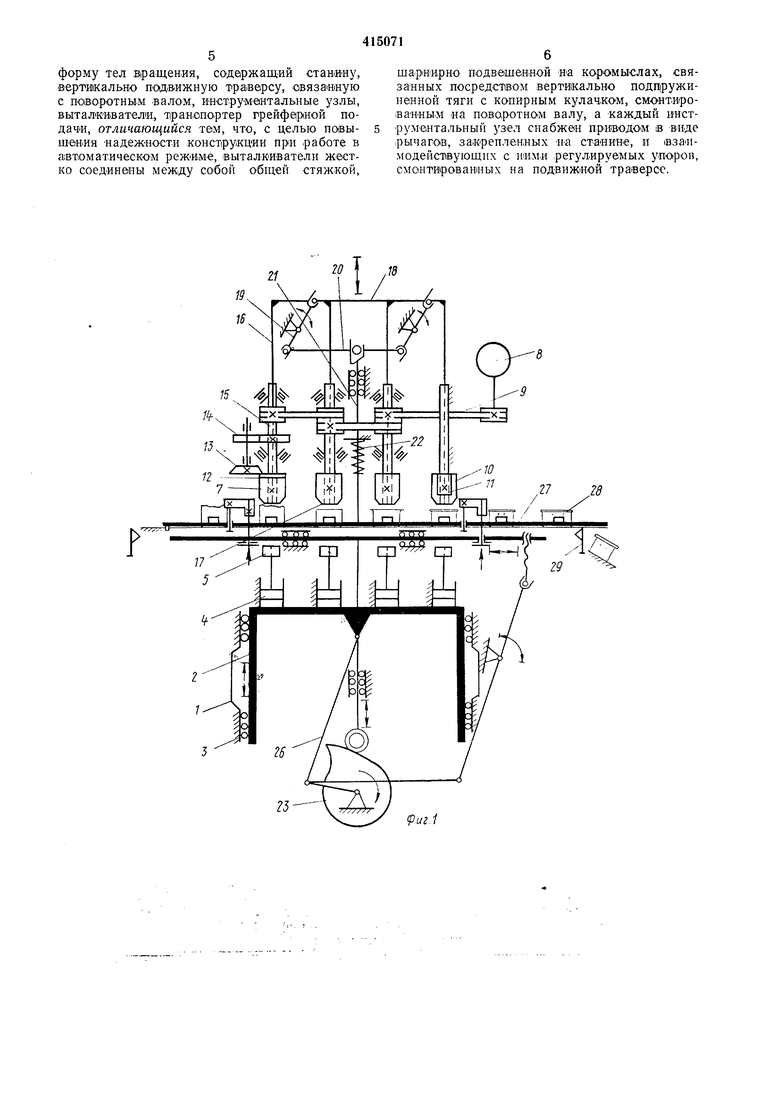

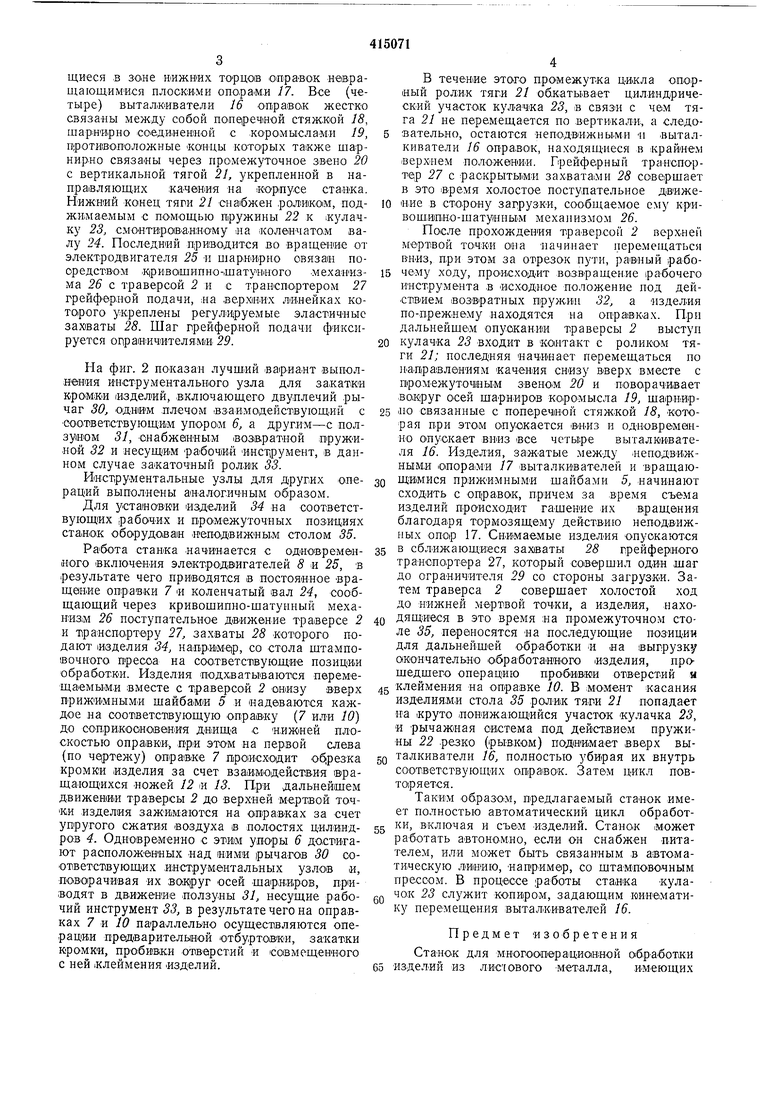

На фиг. 1 дредставлена схема предлагаемого станка; на фиг. 2-то же, боковая проекция.

Станок содержит верхнюю и нижнюю плиты (на чертеже не показаны), связанные

между собой вертикальными стойками /, служащими нанравляющим.и для траверсы 2, обладающей свободой вертикального перемещения по упомянутым направляющим, наир.имер, с помощью катков 3. Иа вер.хней горизонтальной площадке траверсы 2 укреплены в ряд эластичные прижимы с пневмоподушкaiMИ, выполненные в виде цилиндров 4 одностороннего действ ия, штоки которых несут на

концах свободно вращающиеся прижимные щайбы 5. На той же площадке установлены в аналогичный ряд регулируемые по высоте упоры 6.

На верхней плите станка смонтировано в

ряд несколько (в данном случае три) подвижных оправок 7, приводимых во вращение от электродвигателя 8, например, с помощью клиноременной передачи 9, -и неподвижная оправка 10, несущая сменную матрицу П.

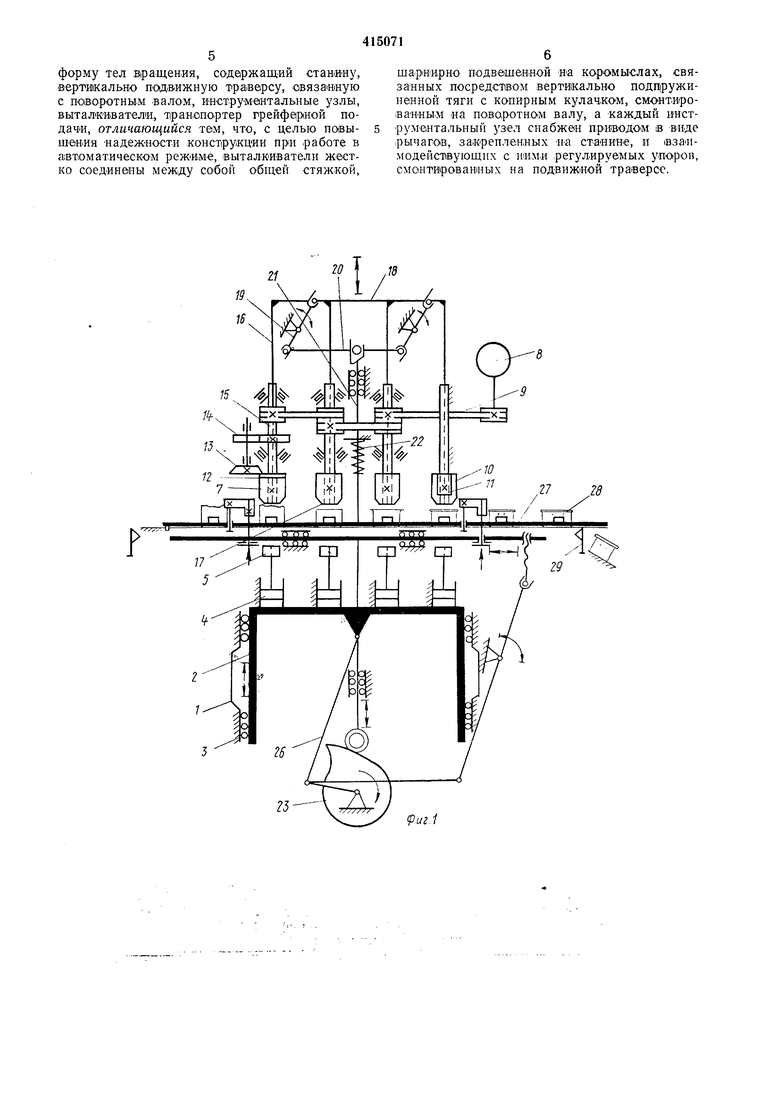

Верхняя кромка первой слева (по чертежу) оправки 7 образована кольцевым ножом 12 того же диаметра, что « корпус оправки.

Нож 12 взаимодействует с дисковым ножом 13, приводимым iBo вращение через зубчатое зацепление 14 от шпинделя 15. Шпиндели 15, на которых жестко закреплены все , выполнены пустотелыми; в их сквозные отверстия свободно пропущены стержневые выталкиватели 16, заканчивающиеся в золе нижних торцов оправок н-евращающ.имися плоскими опорами 17. Все (четыре) выталкиватели 16 оправок жестко связаны между собой поперечной стяж.кой 18, шарйирно 1соедииен1ной с .корОМЫСлаМП 19, проти1ВО ПОложные «онЦы которых также шарнир.но связанны через промежуточное зв«но 20 с вертикальной тягой 21, укрепленной в направляющих качения на корпусе стаака. Нижний конец тяги 21 снабжен роли1К01М, поджимаемым € пОМощыо пружины 22 к 1кулачку 23, смо«тирО1Ва.н;ному «а «оленчато-м валу 24. Последний при:водится во вращение от электродвигателя 25 и шарнирно связан пооредствол- ,К|ривошипно-|Шатун1НОго Мехащизма 26 с траверсой 2 и с транспортером 27 грейферлой подачи, :на верх1них линейках которого укреплены регули-руемые эластичяые зах1ваты 28. Шаг грейферной подачи фиксируется олраиичителя.мИ 29. На фиг. 2 показан лучший выполнения инструментального узла для закатки кромки изделий, выключающего двуплечий рычаг 30, одним .плечом вааи.модействующ.ий с соответствующим упором в, а другим-с ползуном 31, снабженным возвратной пружиной 32 и несущим ра боч1ИЙ инструмент, в данном случае закаточный ролик 33. Инструментальные узлы для других операций выполнены а1Н:алогичным образом. Для установки изделий 34 на соответствующих рабоч-их и прО1Межуточных позициях станок оборудован неподвижным столом 35. Работа станка начиН|ается с одновременного включения электродвигателей 8 и 25, в результате чего приводятся в постоянное вращевие оправки 7 и коленчатый вал 24, сообщающий через кривошипно-шатунный мехаииЗ|М 26 поступательное движение траверсе 2 и транспортеру 27, захваты 28 -которого подают изделия 34, Hanp-BM-eip, со стола штамповочного пресса на соответствующие позиции обработки. Изделия подхватываются перемещаемыми вместе с траверсой 2 овизу вверх прижимными шайбами 5 и надеваются каждое на соответствующую оправку (7 или 10) до соприкооноввния дниЩ|а с нижней плоскостью оправки, пр.И этом на первой слева (по че|ртежу) onipaoKe 7 происходит об|резка кромки изделия за счет взаимодействия вращаЮЩ|ИХСя ножей 12 и 13. При дальнейшем движении траверсы 2 до верхней мертвой точки изделия зажимаются на отравках за счет упругого сжатия воздуха в полостях цилиндров 4. Одновременно с эти)м упоры 6 достигают расположенных над ними рычатов 30 соответствующих инструментальных узлов и, поворачивая их вокруг осей шарниров, приводят в дв ижение ползуны 31, несущие р.абочий инструмент 33, в результате чего на оправках 7 и 10 параллельно осуществляются операции предварителыной отбуртовки, закатки кромки, прО|би1Вки отверстий и совмещенного с ней .клеймения изделий. В течение этого промежутка цикла опорный ролик тяги 21 обкатывает цилиндрический участок кулачка 23, в связи с чем тяга 21 не перемещается по вертикал-и, а следовательно, 0:Стаются неподвижными и выталкиватели 16 оправок, находящиеся в 1крайнем верхнем положевии. Грейферный транспортер 27 с раскрытыми захвата1ми 28 совершает в это время холостое поступательное движение в сторону загрузки, сообщаемое ему криво шиюно-шатунным механизмом 26. После прохождения траверсой 2 верхней мертвой тОЧКи оиа начинает пере.мещаться вниз, при этом за отрезок нути, равный рабочему ходу, происходит возвращение ра-бочего инструмента в исходное положение под действием возвратных пруж-ин 32, а изделия по-прежнему находятся на оправках. При дальнейшем опускани1и траверсы 2 выступ кулачка 23 входит в ко1нтакт с роликом тяги 21; последняя начинает перемещаться по н аправлениям качения снизу вверх вместе с промежуточным звеном 20 и поворачивает BOiKipyr осей шарниров коромысла 19, шарнирНО связанные с попереч1ной стяжкой 18, которая при опускается вниз и одновременно опускает вн1из все четыре выталкивателя 16. Изделия, заЖатые между неподвижными опорами 17 выталкивателей и вращающимися прижимными шайбами 5, начинают сходить с оправок, причем за время съема изделий происходит гашение их вращения благодаря тормозящему действию неподвижных опор 17. Свимаемые нзделия опускаются в сближающиеся зах1ваты 28 грейферного транспортера 27, кото;рый совершил один шаг до ограничителя 29 со стороны загрузки. Затем траверса 2 совершает холостой ход до нижней .мертвой точки, а изделия, находящиеся в это время :на промежуточном столе 35, переносятся на последующие позицит для дальнейшей о-бр-аботки и на выгрузку окончательно обработанного изделия, прошедшего операцию пробивюи отверстий я клеймения на оправке 10. В момент касания изделиями стола 35 роли1К тяги 21 попадает на круто понижающ1ийся участок кулачка 23, и рычажная система под действием пружины 22 резко (РЫВ.КОМ) поднимает вверх выталкиватели 16, полностью убирая их внутрь соответствующих onpaiBOiK. Затем цикл повторяется. Таким Образом, предлагаемый станок имеет полностью автоматический цикл обработки, ВКлючая и съем изделий. Станок может работать автономно, если он снабжен питателе.м, или может быть связанным в автоматическую линию, например, со щтамповочным прессом. В процессе работы станка кулачок 23 служит копиром, задающим кинематику неремещеняя выталкивателей 16. Предмет изобретения Станок для многоаперациовной обр-а-ботки изделий из листового металла, имеющих

форму тел В|ращен.ия, содержащий станйну, вертикально подвижную траверсу, овязаиную с поворотным -валом, инструментальные узлы, выталкиватели, Т(раН|ОпО|ртер грейферной подачи, отличающийся тем, что, с целью повышения надежности конструкции при .работе в автоматическом реЖИм-е, выталкиватели жестко соединены между собой общей стяжкой.

шарнирно подвешенной На коромыслах, связанных посредством вертикально подпружиненной тяги с копирным кулачком, смонтированным «а поворотном валу, а -каждый инструментальный узел снабжен приводом в виде .рычагов, закрепленных ira станине, и вза нмодействующих с ним-и регулируемых упороп, смонтированных на подвижной тра)версс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Станок для обработки деталей | 1977 |

|

SU682355A1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ И ЗАКАТКИ КРАЕВ | 1966 |

|

SU185829A1 |

| ЗАКАТОЧНО-ОТБОРТОВОЧНЫЙ СТАНОК | 1993 |

|

RU2070104C1 |

| Станок для обработки кромокдЕТАлЕй ТипА ТЕл ВРАщЕНия | 1979 |

|

SU804083A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ СТЕРЖНЕЙ СЕТКИ | 2007 |

|

RU2440208C2 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| ЛИСТОВОЙ ШТАМПОВКИ | 1972 |

|

SU351623A1 |

2J

15

5

ри.г

Даты

1974-02-15—Публикация

1971-11-17—Подача