1

Изобретение относитея к устройствам для обработки деталей, а именно к устройствам для обработкн детале: шлифованием, и может быть использовано в любой отрасли машиностроения.

Известен станок для заточки деталей, на станине которого смонтированы шлифовальные бабки, HOBOpOTHbiii стол с зажнмными устройствами и копирами, приводы врашення поворотного стола и ииструмента{1.

Однако такой станок не имеет кинематически связанных со столом механизмов, обеспечивающих перемещение инструмента вдоль оси шнннделя и контакт инструмента с обрабатываемыми по заданной кривой поверхпостямн детали, а оси врашення инструмента и стола имеют взаимно перпендикулярное расноложенне, что не дает возможности обрабатывать глубокие пазы, так как при пересечении траекторий движения детали и вращающегося инструмента возможен контакт только по одной наружной поверхности, при этом плоскость обработки параллельна оси стола. Кроме того, из-за отсутствия ориентируюн1,его устройства невозможно обеспечить ориентирование детали но трем измерениям.

Целью изобретеппя является обеспечение контакта инструмента с обрабатываемыми

по заданной кривой поверхностями паза детали, например внутренними поверхностями рожков вилки.

Для этого предлагаемый станок снабжен установленными с возможностью осевого перемещения на шпинделе инструментальными оправками, число которых соответствует числу шпинделей с закрепленными на них абразивным инструментом и механизмом для сообщения согласованного с вращением стола возвратно-поступательного перемещения упомянутых справок по заданному закону. При этом упомянутый механизм может быть выполнен в виде кулачка, кинематически связанного с вращением стола, и подвплчной в осевом направлении тяги с контактным роликом, установленной параллельно оси шпинделя и жестко связанной с инструментальной оправкой, а упомянутый ролик установлен с возможностью контакта с кулачком.

Кроме того, устройство для закрепления детали может быть установлено с возможностью упругого перемещения в радиальном направлении на инструмент и снабжено поворотным рычагом, смонтированным с возможностью контакта с одной стороны с деталью, а с другой - с неподвижным копиром.

Л еханизм ориентации может быть снабжен подпружиненным рычагом н )1еподвижными н.1анками с заходноп и рабочей частями.

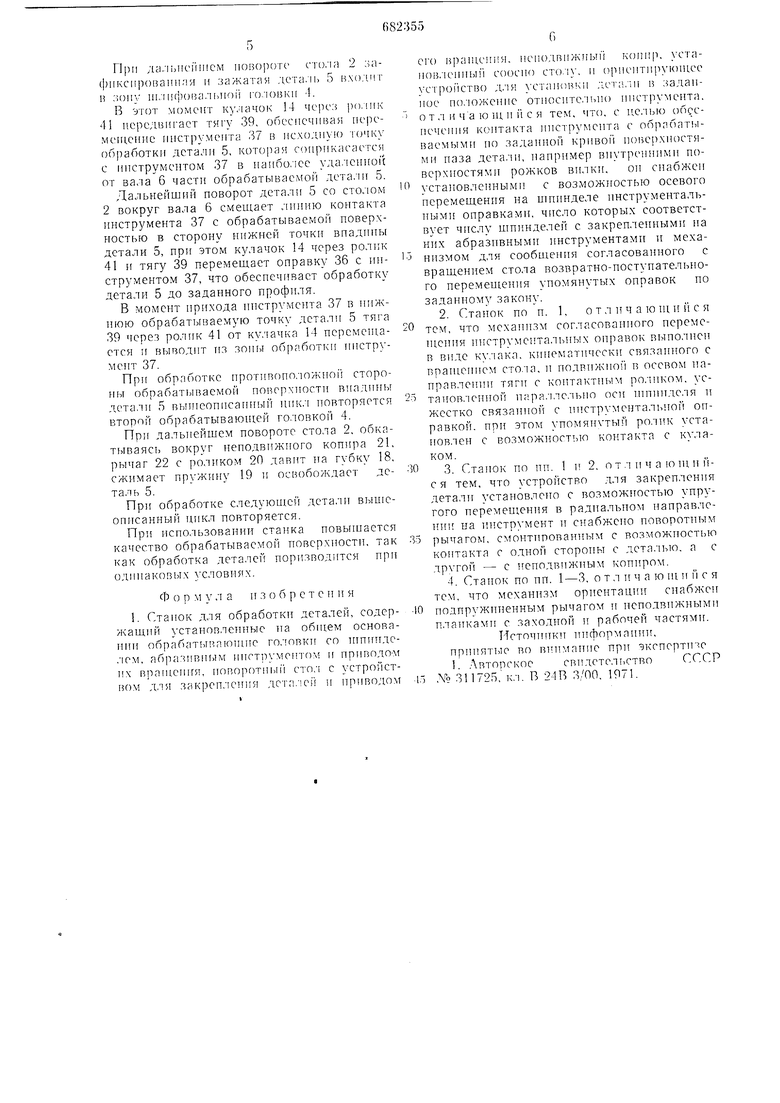

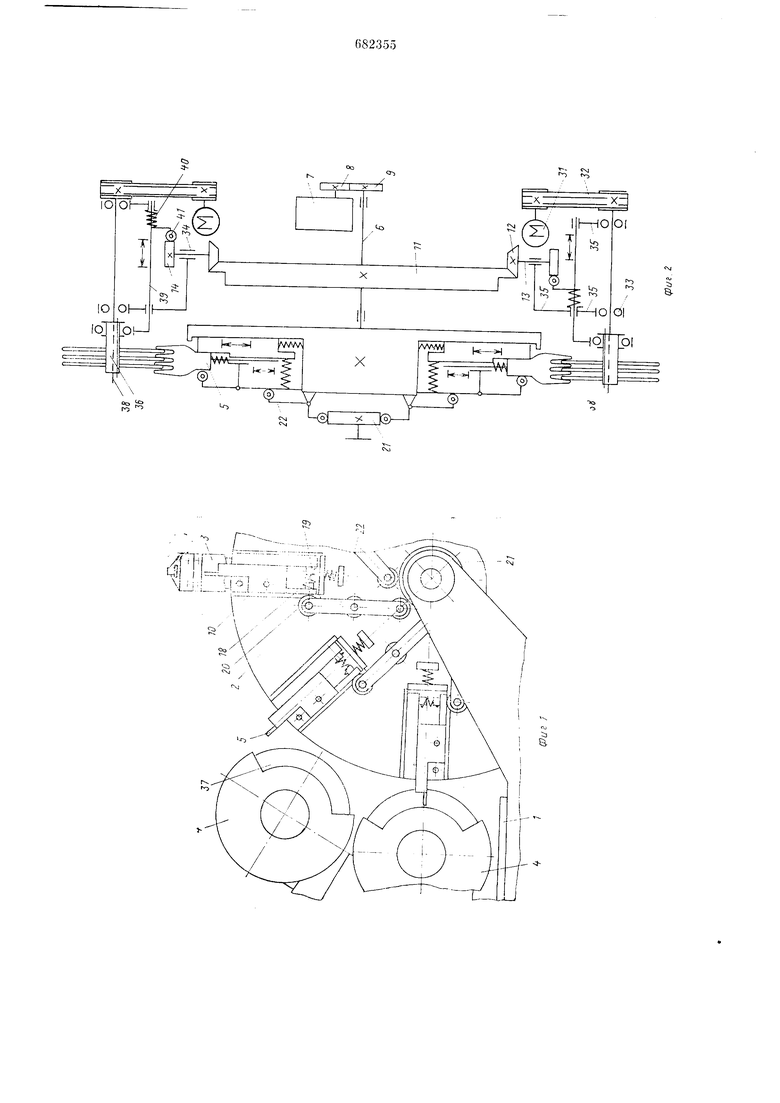

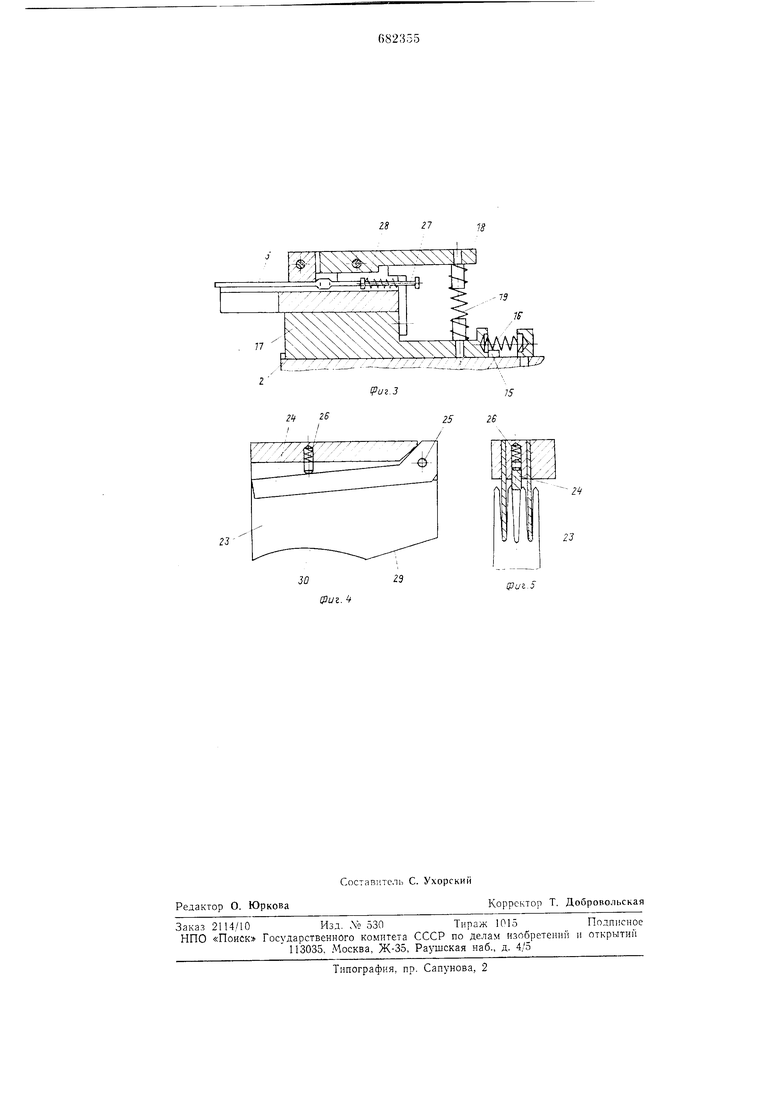

Ма фиг. 1 изображен нредлагаемый станок для обработки деталей; на фиг. 2 - кинематическая схема стайка; на фиг. 3 лажимиое устройство, )a3pe:i; иа ())иг. 4 и 5 - ориеитирукмцее устройство, ра.чрел.

(/Гспюк содержит установленпые иа оПHiOM осиопаннн 1 поворотный стол 2, ориепTii|)yioinee устройство 3 н две раеио.чожеиные ио.,1 уг.ю.м одна к дру1ой обрабатыва)ОИ1,ие ro;iOBKir 4, из которых иредназиачеиа д.1я обработки одной из двух нротивоноложных понерхиостей впадины дета.чи 5 с заданным ирофи.аем.

rioBOpOTiibiii CTO.i 2 уста нов.пен на Ba.iy (), который соедииен с приводом 7 нрн но.моии ци.шндрических зубчатых колес 8 и

9п иредназиачеп для установки устройств

10для закреп.лсиия дета.чсй, ко.мичество к(;Topi x определяется необходимой пропзводптельпостью станка, например восемь И ту к.

На валу 6 иоворотпого стола 2 установлепо коиическое колесо 11, предиазначениое для иередачи вращения коппчеекому ко.тесу 12, которое закреплено па валике 13 с кулачком 14, ири этом передаточное число конических колес 11 и 12 выбрано из расчета количества устройств для закреилеипя деталей 10 иоворотпого етола 2.

Устройства 10 размен еыы па боковой поверхности поворотного стола 2 с возможностью возвратно-поступательного радиального перемепденпя в нaиpaвляюи иx 15 под (Действием пружины 16 и выпо.тпены в виде корнуса 17 для установки и крепления обрабатываемой детали 5 губкой 18 при иоиопди пружины 19. Там же размещены взаимодействующие одним концо.м с губк01 | 18 устройства 10, другим - через ролик 20 о неподвижными копиром 21, установленным соосно па валу 6 иа основании 1, рычагп первого рода 22, которые предназпачены для передачи усплня прп повороте стола от копира 21 для оевобождения детали 5.

Ориентирующее уетройетво 3 установлено па осиованин 1 н содержит две неподвижные орпеитирующие планк 23 и подвпжный рычаг 24, который выполнеп с возможностью поворота вокруг осп 25 под дей:твпем пружины 26.

Подвижный упор 27 с пружипой 28 закпмного устройства 10 п неподвижные ориептпрующие планки 23 предназначены для ориептирования детали 5 по глубине впадипы. Планки 23 имеют заходиую 29 п рабочую 30 частп. Часть 30 выполнена по радиусу, образоваипому траекторией движения нижней точки виадины при вра иени11 детали 5, уетаповленной в устройстве К), вокруг оси стола 2.

Подвижный рычаг 24 предназначен д.тя

())иеитации, прп которой ось детали 5 иер11еидик .чярпа к ва.ту (i врап1еиия сто.та 2.

Обрабатыва1О1п,ая головка 4 содержит двигатель 31, передачу 32, подшипниковые онорь 33 п 34, установлеиные на корпусе 35 го.ювки 4, и инструментальную оправку 30 с ииструмеитом 37. Инструментальная оп|)авка 3(i с ииетрументо.м 37 устаиов.1ена с возможностью врапи-ипя совместно со ишппделе.м 38 от иередачи 32 и возвратиопоступательпого движеппя от тяги 39, взаимодействующей через пружину 40 и 41 с кулачком 14, образуюп;ая которого определяет закоп движения ппструмента 37 для получения заданного ирофп.тя обрабатываемой детали 5.

J3 исходпом положении узлы и детали станка находятся в следуюп1ем взапмодействии.

Зажимпой рычаг 22 первого рода прижат к губке 18 с ио.мощью ролика 20 и непод 5пжпого копира 21, при этом пружина сжата.

Подвижный упор 27 в устройстве 10 и подвижный рычаг 24 в ориентирующем устройстве 3 выдвинуты.

Ролик 41, установленный на тяге 39, прижат к кулачку 14 пружиной 40, при этом он находится на низшей точке профиля копира 21, а ииетрументальная оправка отведена в исходное положение.

Ннстру.мепт 37 установлен по отнощению к нижней точке паза дета.чи 5 с некоторым иатягом (2-3 мм) за счет возвратно-поступательного перемещения устройства 10 но торцовой поверхности поворотного стола 2 в направляющих 15, что компенсирует возможный износ инструмецта 37.

Станок работает следующим образом. Двигатель 31 передает вращение на инструментальную оправку 36 через передачу 32.

Одповре.менно нривод 7 обеспечивает вращение поворотного стола 2 и конического колеса 11, расположенных на валу 6, через зубчатые колеса 8 и 9.

В процессе поворота стола 2 деталь 5 устанавливают в корпус 17 устройства 10 до упора 27.

При дальнейшем повороте етола 2 деталь 5 входит в зону ориентирующего устройства 3, и иружипа 28 устройства 10 через упор 27 ирижимает нижние точки крайних впадин детали 5 сначала к заходной 29, затем - к рабочей 30 частям планок 23, ориентируя деталь 5 по глубине.

Одновременно подвижный рычаг 24 иод действие.м пружи11ы 26 ориеитирует ось детали 5 ио ее среднему назу нерпендику.тярпо к валу 6 поворотного стола 2, при ,утом копир 21 через ролик отводит рычаг 22 от губки 18, которая под действием пружины 19 заж}1маст деталь 5 прп прохождении ею )аб()чей части 30 ориентирующих планок 23.

При ;ui.n iKM niiCM повороте гтола 2 зафиксиропаиипи и зажатая деталь 5 входит 1 зону iii.Tii(i)()3a,TbTioii го.ювки 4.

В этот момент ку.тачок 14 ро/1ик 41 псрсдвшаот тягу 39. o6eciiC4 iiiaH перемещение инструмента 37 в исходную ()чку обработки дсталн 5, которая соцрнкасается с инструментом 37 в наиболее удаленной от вала 6 части обрабатываемой дета.чн 5.

Дальнейший поворот детали 5 со столом 2 вокруг вала 6 смещает ,тннию контакта инструмента 37 с обрабатываемой иоверхностью в сторону нижней точки внадииы детали 5, нри этом кулачок 14 через ролнк 41 и тягу 39 перемещает оправку 36 с инструментом 37, что обеснечнвает обработку детали 5 до заданного профиля.

В момент прихода инструмента 37 в нижнюю обрабатываемую точку детали 5 тяга 39 через ролик 41 от кулачка 14 перемеи1ается и выводит из зоиы обработки инструмент 37.

При обработке протпвоио.южной стороны обрабат1лваемой поверхности внадины детали 5 выщеопнсапный ипк.т тювторяется второй обрабатываюн1,ей го.тонкой 4.

При дальиейщем повороте стола 2, обкатываясь вокруг неиодвнжиого копира 21, рычаг 22 с роликом 20 давит на губку 18, сжимает пружину 19 и освобождает деталь 5.

При обработке следующей детали вышеоннсанный цикл повторяется.

При использовании станка иовышается качество обрабатываемой поверхности, так как обработка деталей норпзводится ири одинаковых условиях.

Ф о р м у л а и 3 о б р с т е н н я

1. Станок для обработки деталей, содержащий установленные на о6и1ем основании обрабатываюпше го.ювки со итпинде.тем, абразиви1)1м иист1)ме1ггом н нрнгюдо-м их BiiaHieiiHH, новоротньп стол с устройством для закреп.чения детп, и приводом

его враи1,. неподвижный копир, чтанов.ченны соосио столу, и О11иептпруюн1ее уст|К)йство д.1Я установки ;1ет;,И1 в задаииое по/южение относите.чьио инструмента. о т .т н ча ю н; и 11 с я тем, что. с не.чью обсснечеиия контакта инструмента с обрабатываемыми но заданной кривоГ нслверхностями наза детали, нанример внутренними новерхиостямн рожков вилки, он снабжен

установленными с возможностью осевого перемещения на шпинделе пнструментальиыми оправками, число которых соответствует числу шпинделей с закрепленными на них абразнвнымн инструментами н механнзмом для сообщения согласованного с вращением стола возвратно-иостунательиого перемен1е}1ня уномянутых оправок по заданному закону.

2. Станок по п. 1, отличающийся

тем, что механизм согласованного неремеИ1ения ииструмеита.тьиых оправок вынолнен в виде ку.така. кинематически связаиного с вра1иеннем стола, и нодвнжиой в осевом нанравленнн тяги с контактным ро.тнком. устаиов.тениой пара.тлелыю оси нтннделя н жестко связанной с инструментальной оиравкой. нри этом упомянутый ролик гетановлен с возможиост)Ю контакта с кулаком.

3. Станок по пп. 1 и 2. от.тичающийся тем, что уетройетво для закрепления детали установлено с возможностью упругого иеремен1ения в радиальном нанравленни на ннструмент н снабжено иоворотным

рычагом, смонтированным с возможностью контакта с одной стороны с деталью, а с другой - с неиодвижным копиром.

4. Стапок по пп. 1-3. о т л н ч а ю щ и и с я тем. что механизм ориентации снабжен

подпружиненным рычагом и неподвнжнымн планками с заходной н рабочей частямн.

Т-Тсточнпки информаини. принятые во внимание при экспертизе 1. .Лвторское свидетельство СССР

.YO .ЗП725,кл. В 24В 3/00. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Многопозиционный станок для обработки зубчатых колес | 1987 |

|

SU1618531A1 |

| Агрегатный станок для обработки некруглых поверхностей | 1982 |

|

SU1139568A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ПОСЛЕ ЛИТЬЯ | 1972 |

|

SU324155A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

I Ei.

J

.IJT-sJIfvi, л л .ГГП

s

л -- 2

Pui.i

Авторы

Даты

1979-08-30—Публикация

1977-01-05—Подача