1

Изобретение относится к механической обработке фрезерованием каиасок, в частности к способам обработки канавок кулачков самоцентрирующих патронов вращающейся многорезцо(вой головкой. Наиболее успешно способ может быть применен в крупносерийном и массовом производстве кулачков патронов, где требуется высокая производительность в сочетании с высокой точностью.

Известно несколько способов обработки канавок кулачков самоцентрирующих патронов. Наиболее распространенными из них является способ обработки канавок на кулачках самоцентрирующих патронов вращающейся многорезцовой головкой, резцы в которой размещены по окружности. Головка закрепляется на вращающемся шпинделе .металлорежущего станка. Обрабатываемые кулачки устанавливаются на столе станка, который совершает поступательное перемещение в плоскости, перпендикулярной к оси головки, на величину, равную щагу канавок. Затем осуществляется рабочая подача кулачка в направлении, совпадающем с осью головки. При этом совершается обработка одной канавки на полную глубину. Затем кулачок отводится от головки и соверщается очередное перемещение его на щаг. Однако они характеризуются низкой производительностью, так как велики холостые перемещения кулачка без резания, а

диаметр резцовой головки лимитирует количество последовательно обрабатываемых кулачков. Обычно их два. Кроме этого, расположение резцов по окружности не позволяет нарезать канавку по спирали, соответств -ющей спирали улитки самоцентрирующего патрона, что, естественно, снижает эксплуатационные данные патронов.

Для повышения производительности обработки и воспроизведения спиралеобразного профиля нарезаемых канавок предлагается кулачку сообщить непрерывное поступательное перемещение под углом к оси вращающейся многорезцовой головки, резцы которой расположены по спирали.

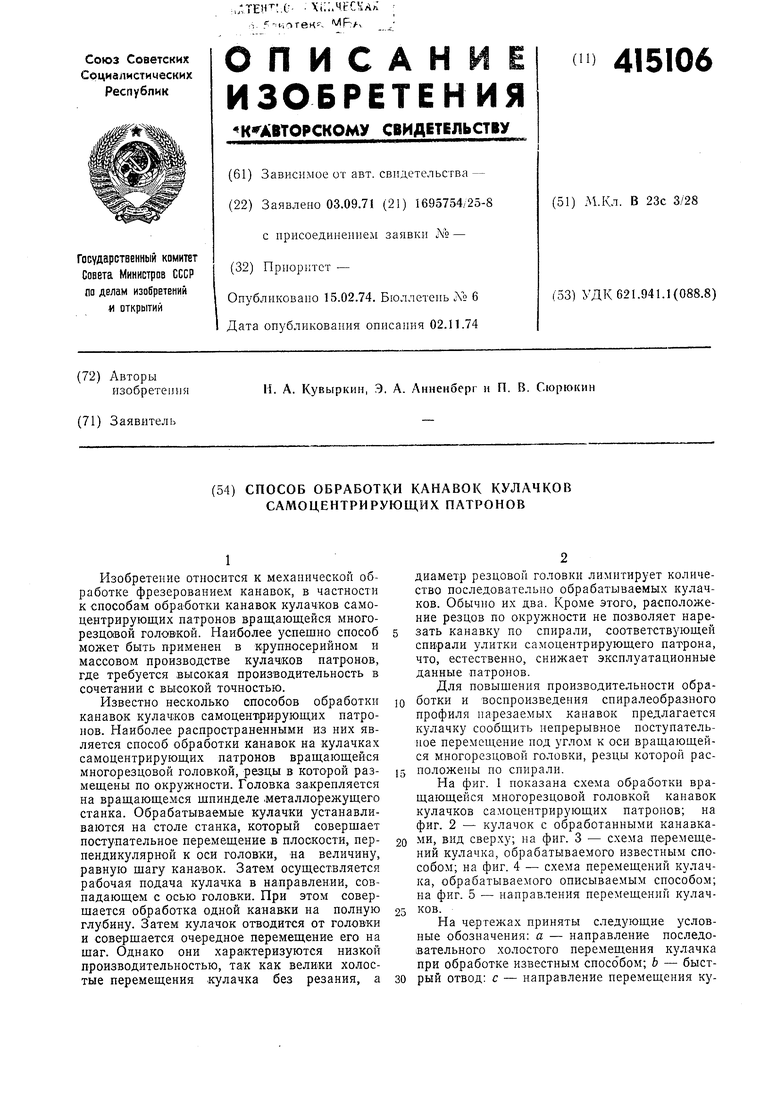

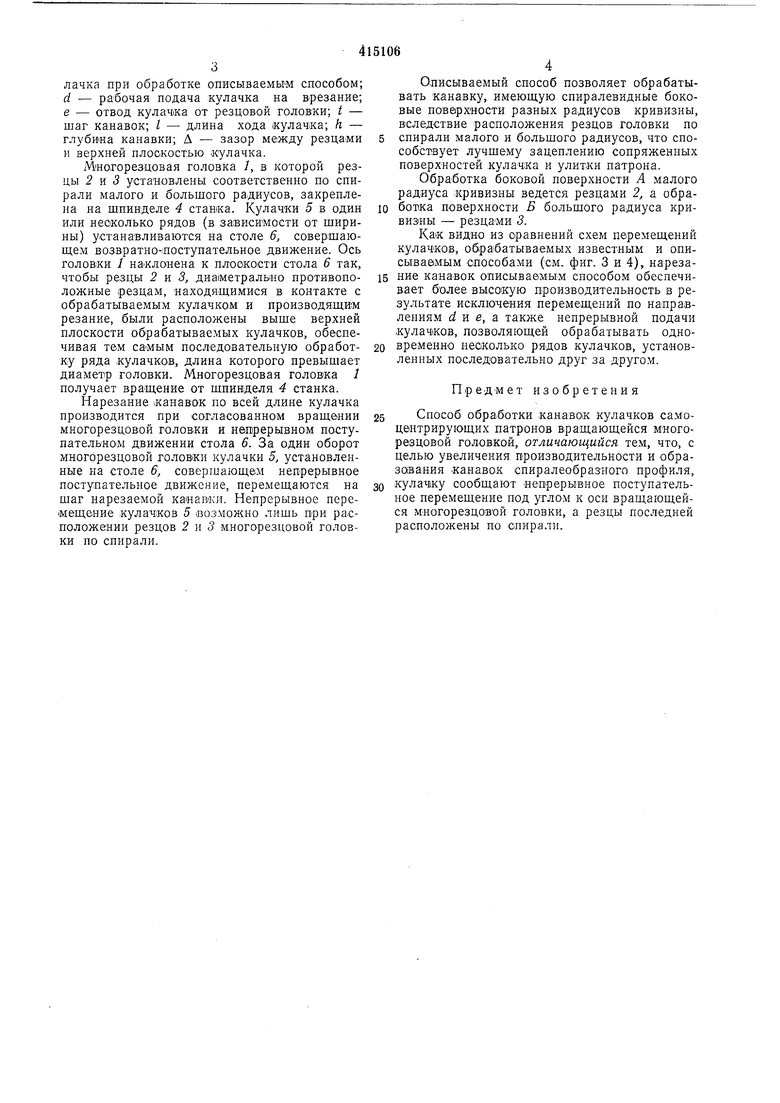

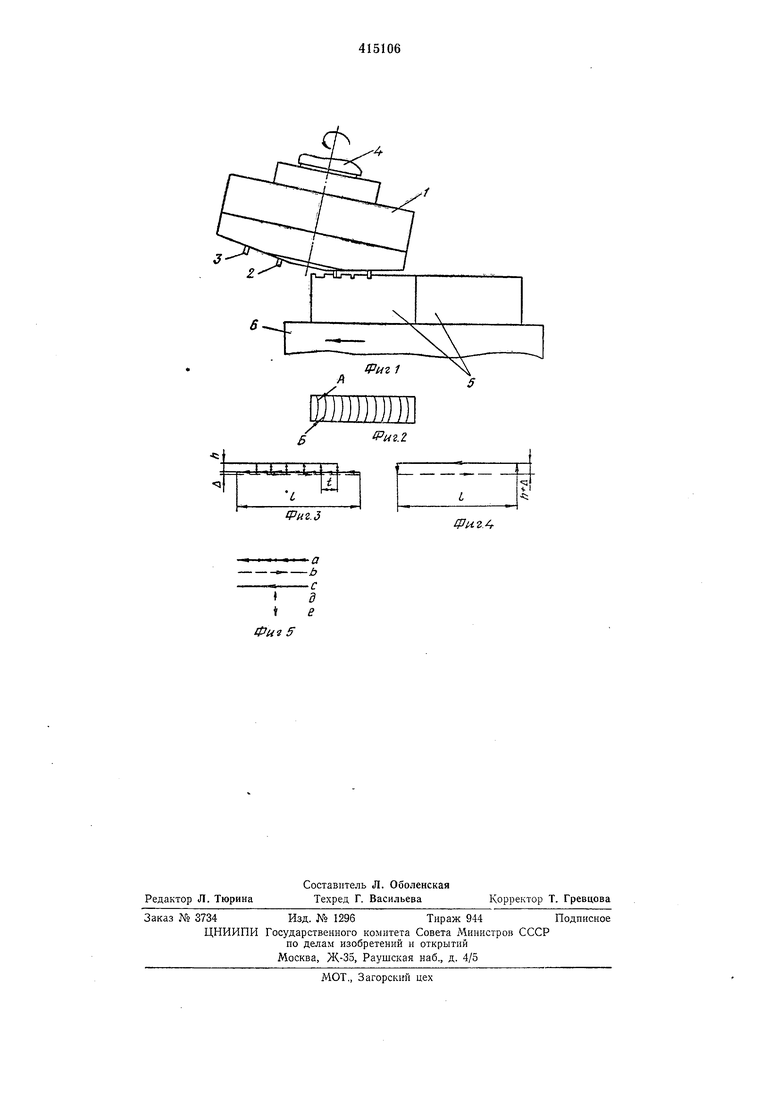

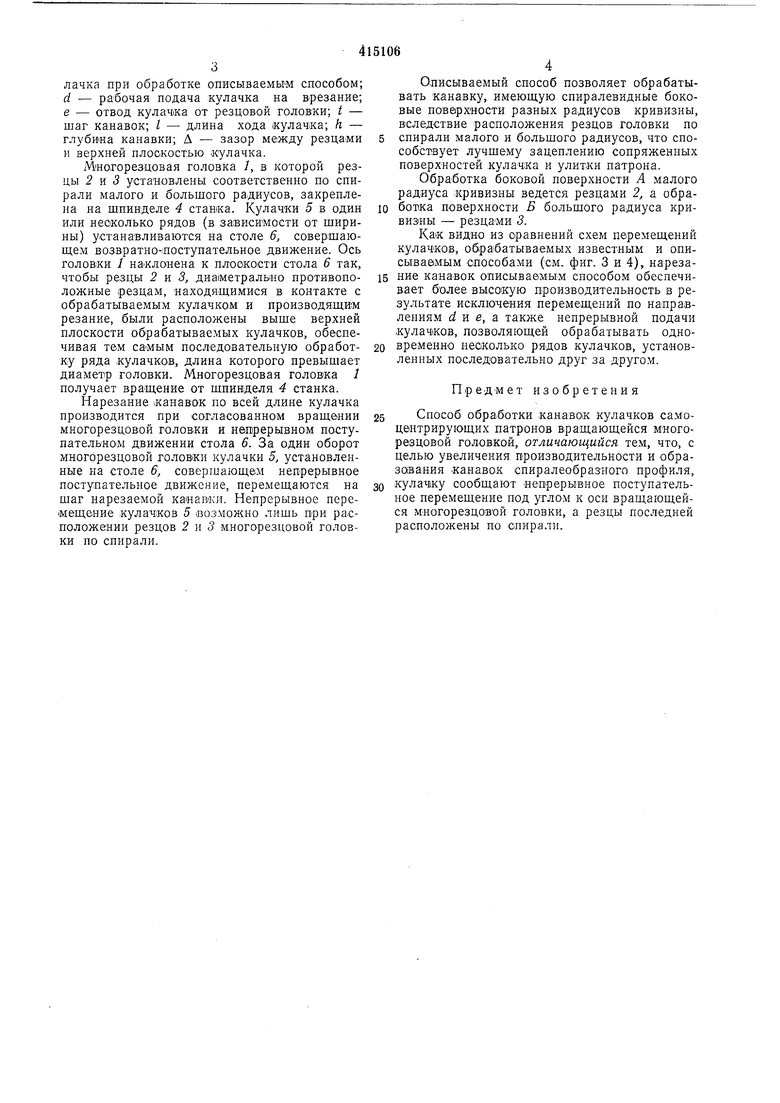

На фиг. 1 показана схема обработки вращающейся многорезцовой головкой канавок кулачков самоцентрирующих патронов; на фиг. 2 - кулачок с обработанными канавками, вид сверху; на фиг. 3 - схема перемещений кулачка, обрабатываемого известным способом; на фиг. 4 - схема перемещений кулачка, обрабатываемого описываемым способом; иа фиг. 5 - направления перемещений кулачков.

На чертежах приняты следующие условные обозначения: а - направление последовательного холостого перемещения кулачка при обработке известным способом; b - быстрый отвод: с - направление перемещения кулачка при обработке описываемым способом; d - рабочая подача кулачка на врезание; е - отвод кулачка от резцовой голов ки; t - шаг канавок; / - длина хода кулачка; h - глубина канавки; Д - зазор между резцами и верхней плоскостью кулачка.

Л1|ногорезцовая головка /, в которой резцы 2 и 5 установлены соответственно по спирали малого и большого радиусов, закреплена на шпинделе 4 ставка. Кулачки 5 в один или несколько рядов (в зависимости от ширины) устанавливаются на столе 6, совершающем возвратно-поступательное движение. Ось головжи / наклонена к плоскости стола 6 так, чтобы резцы 2 и 3, диаметрально противоположные 1резцам, находящимися в контакте с обрабатываемым кулачком и производящим резание, были расположены выше верхней плоскости обрабатываемых кулачков, обеспечивая тем самым последовательную обработку ряда кулачков, длина которого превышает диаметр головки. Многорезцовая голов1ка / получает вращение от шпинделя 4 станка.

Нарезание 1канавок но всей длине кулачка производится при согласованном вращении многорезцовой головки и непрерывном поступательном движении стола 6. За один оборот многорезцовой головки кулачки 5, установленные на столе 6, совершающем непрерывное поступательное движение, перемешаются на шаг нарезаемой канавки. Непрерывное неремещение кулачков 5 возможно лишь ори расположении резцов 2 и 3 многорезцовой головки по спирали.

Описываемый способ позволяет обрабатывать канавку, имеющую спиралевидные боковые пове1рхности разных радиусов кривизны, вследствие расположения резцов головки по

спирали малого и большого радиусов, что способствует лучщему зацеплению сопряженных поверхностей кулачка и улитки патрона.

Обработка боковой поверхности А малого радиуса кривизны ведется резцами 2, а обработка поверхности Б большого радиуса кривизны - резцами 3.

Как видно из сравнений схем перемещений кулачков, обрабатываемых известным и описываемым способами (см. фиг. 3 и 4), нарезание канавок описываемым способом обеспечивает более высокую производительность в результате исключения перемещений по направлениям d и е, а также непрерывной подачи кулачков, позволяющей обрабатывать одновременно несколько рядов кулачков, установленных последовательно друг за другом.

Предмет изобретения

Способ обработки канавок кулачков самоцентрирующих патронов вращающейся многорезцовой головкой, отличающийся тем, что, с целью увеличения производительности и образования канавок спиралеобразного профиля,

кулачку сообщают непрерывное поступательное перемещение под углом к оси вращающейся многорезцовой головки, а резцы последней расположены по спирали.

Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 1996 |

|

RU2093313C1 |

| Станок для отрезки литников и прибылей | 1980 |

|

SU942892A1 |

| Способ токарной обработки | 1979 |

|

SU895590A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Способ расточки внутренней фасонной поверхности детали и устройство для его осуществления | 1989 |

|

SU1779473A1 |

| Способ нарезания зубьев реек на торцовой поверхности кулачков самоцентрирующихся патронов | 1991 |

|

SU1806048A3 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Одношпиндельный вертикальный автомат | 1961 |

|

SU142854A1 |

| Устройство к фрезерному станку для обработки кольцевой канавки равномерной глубины на конической поверхности | 1984 |

|

SU1172652A1 |

Фиг. 5

а ь с д

t е

Фи-г 5

фигА

Даты

1974-02-15—Публикация

1971-09-03—Подача