1

Изобретение относится к устройствам для сборки прессовых соединений.

Известен станок для автоматической запрессовки зубьев в пильные диски большого диаметра, содержащий установленные на станине поворотный стол для крепления дисков с приводом и подающее устройство с толкателем.

Однако известный станок не обеспечивает высокой точности и качества запрессовки зубьев.

Для уменьшения усилия запрессовки и обеспечения высокой точности и качества запрессовки зубьев в предложенном станке подающее устройство выполнено в виде расположенной на станине подвижной в вертикальной плоскости головки, в корпусе которой закреплены две скалки для направления запрессовываемых зубьев по боковым поверхностям и для перемещения толкателя, при этом головка установлена с возможностью поворота на цапфах и снабжена закрепленными на ней на осях с двух сторон относительно толкателя двумя поворотными рычагами с профильными поверхностями, контактирующими соответствеино с профильными поверхностями, предусмотренными на толкателе и на пильном диске.

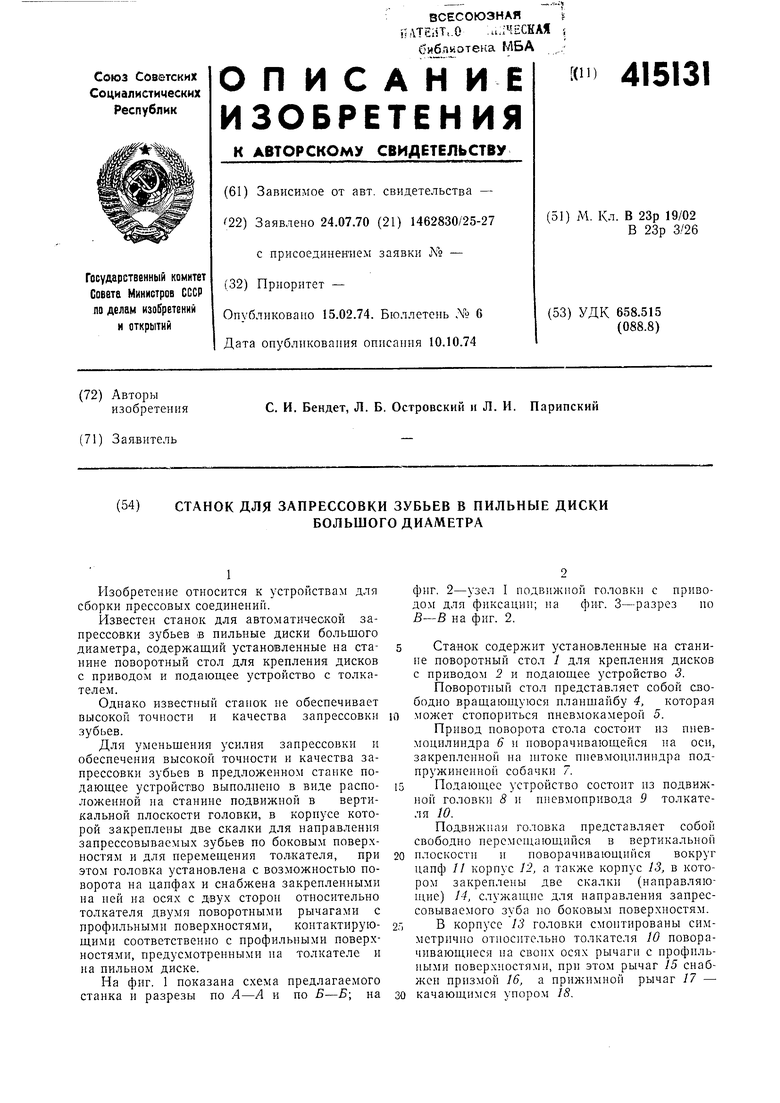

На фиг. 1 показана схема предлагаемого станка и разрезы по А-А и по Б-Б; на

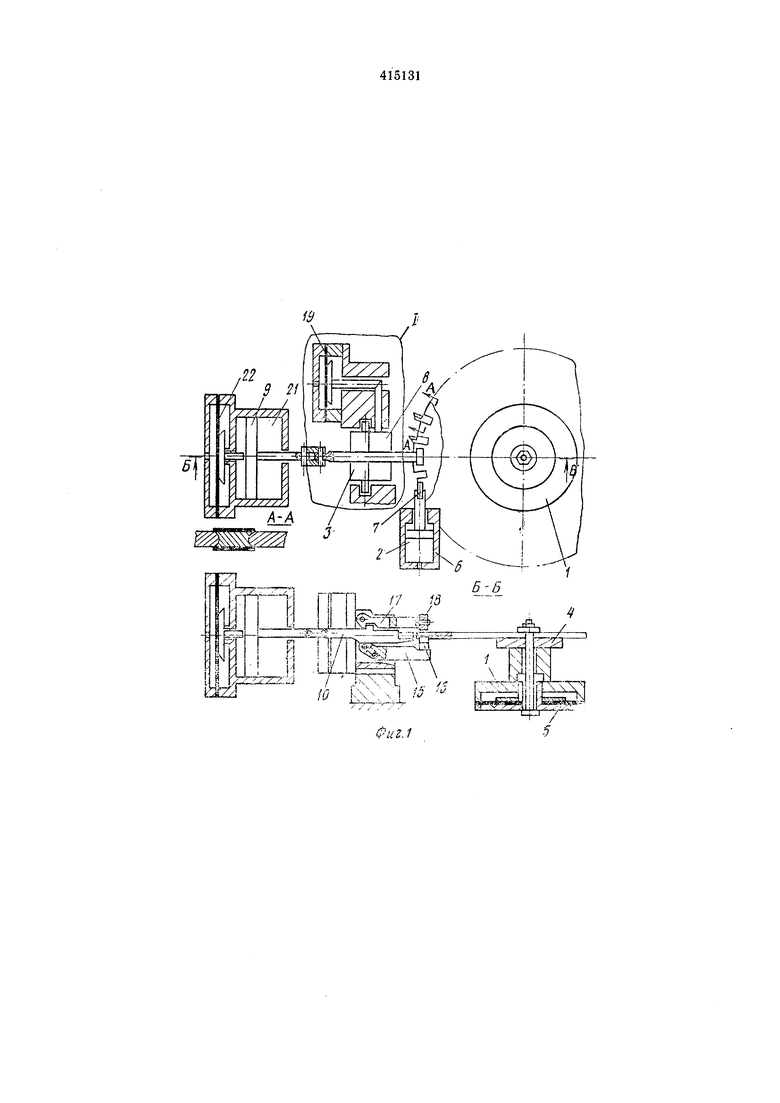

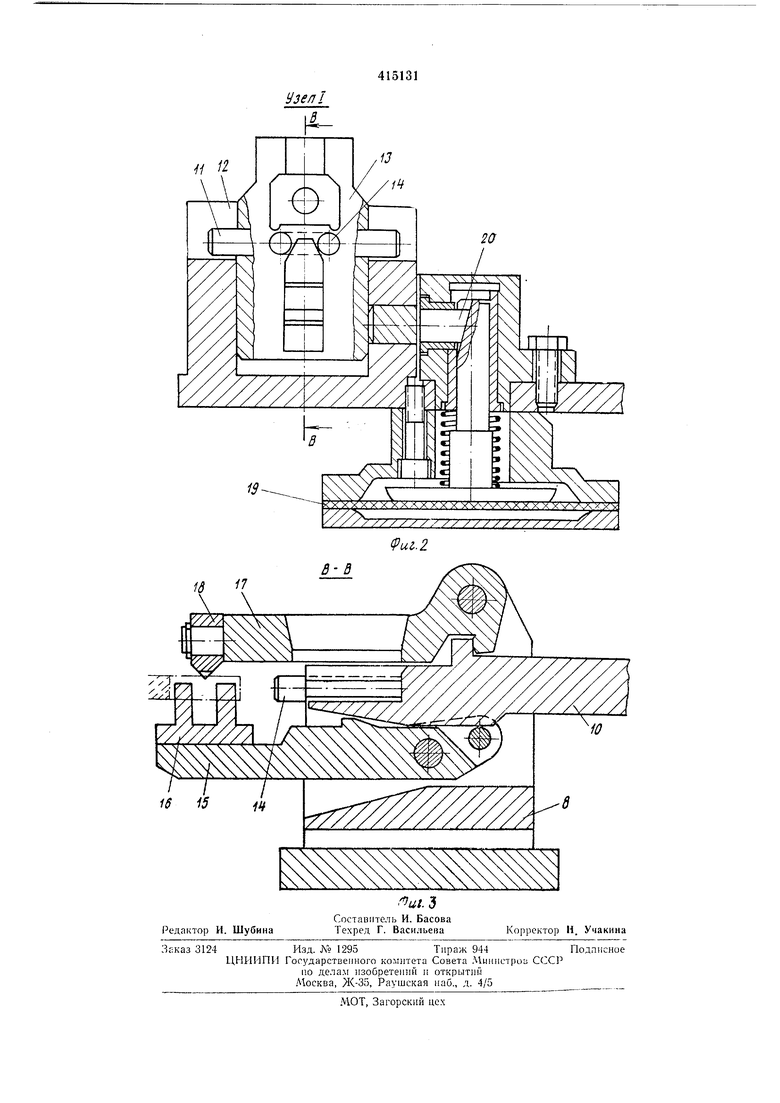

фиг. 2-узел I подвижной головки с приводом для фиксации; на фиг. 3-разрез по В-В на фиг. 2.

Станок содержит установленные на станине поворотный стол 1 для крепления дисков с приводом 2 и подающее устройство 3.

Поворотный стол представляет собой свободно вращающуюся планшайбу 4, которая может стопориться пневмокамерой 5.

Привод поворота стола состоит из пневмоцилиндра 6 и поворачивающейся на оси, закрепленной на штоке пневмоцилиндра подпружиненной собачки 7.

Подающее устройство состоит из подвижной головки 5 и нневмопривода 9 толкателя 10.

Подвижная головка представляет собой свободно неремещающийся в вертикальной плоскости и поворачивающийся вокруг цапф // корпус 12, а также корпус 13, в котором закреплены две скалки (направляюН1,ие) 14, служащие для направления запрессовываемого зуба по боковым поверхностям.

В корпусе 13 головки смонтированы симметрично относительно толкателя W поворачивающиеся на свонх осях рычаги с профильными поверхностями, при этом рычаг 15 снабжен призмой 16, а прижимной рычаг 77 - качающимся упором 18.

По направляющим подвижной головки перемещается толкатель 10 с профильными поверхностями, который запрессовывает резец и своими профильными поверхностями при обрат шм ходе, контактируя с рычагами по их профильным поверхностям, поворачивает их, рычаги схватывают паз диска и выставляют головку так, что направляющие головки оказываются соосиыми пазу диска.

После самоустановки головка закрепляется с помощью иневмокамеры 19 через клииовой прижим 20.

Пневмопривод 9 толкателя 10 состоит из поршневой камеры 21 и диафрагменной камеры 22 и обеспечивает три стационарных положения запрессовочного толкателя: переднее положение {конец запрессовки зубьев), заднее положение (захват паза диска рычагами головки и загрузка очередного зуба) и среднее исходное положение (освобождение рычагами диска и загрузка диска или поворот стола с диском).

Среднее положение обеспечивается одновременной подачей воздуха в штоковую полость поршневой камеры 21 и в бесштоковую полость диафрагменной камеры 22.

Пневмоцилиндры и пневмодиафрагменные приводы управляются системой пневмоавтоматики (на чертеже условно не показаиа).

Диск, в который запрессовывают зубья, устанавливается на поворотный стол /, базируясь центральным отверстием по центрирующему выступу планшайбы 4, и закрепляется на нем.

Во время загрузки диска механизмы стаи1са находятся в исходном положении: толкатель 10 находится в сред)1ем положении, рычагп 15 и 17 недвижной головки разведены, шток пневмоцилиндра 6 привода поворота стола находится в отведенном положении, и собачка 7 готова охватить паз диска.

При включении цикла сначала происходит поворот диска на один паз посредством перемещаемой штоком пневмо:и л;;11Дра 6 подпружиненной собачки 7, пахсдящепси в зацеплении с пазом диска; в это время поворотиый стол / п подвижная голоика 8 расстоиорсиы. Затем по соответствуюпдей команде воздух выпускает из днафрагме 1нон камеры 22 пневмопривода 9, шток которого отводит толкатель 10 иазад з крайнее положение, причем толкатель своими профильными поверхностями нажимает на рычаги 15 н 17 подвижной головки 8.

При этом рычаг 15 с призмой 16 выставляется относительно направляющих // подвижной головки, а рычаг 17, прижимаясь к диску, ;заводит в паз диска призму J6 рычага 15, в результате чего подвижная головка выставляется вдоль оси паза.

Из специальиой кассеты или вручную через окно рычага 17 подвижной головки и прорезь в паправляющих М загружается зуб, подлежащий запрессовке.

Затем по соответствующей команде стопорятся подвижная головка 8 и поворотный стол при помощи диафрагменных пневмокамер 5 и /Я и одновременно собачка 7 со штоком пневмоцилиндра 6 отводится назад, заскакивая в конце хода в очередной паз диска.

При этом подается комаида, по которой толкатель 10 посредством пневмопривода 9 иередвигается вперед и запрессовывает зуб в диск, а затем по соответствующему сигналу возвращается в среднее положеиие. После

этого происходит расстоиорение стола и подвижной головки и поворот диска за паз при помощи собачки привода поворота.

Автоматическая работа станка повторяется до запрессовки последиего зуба в паз дисКЗ. После запрессовки иоследнего зуба цикл прекращается в то время, когда механизмы станка находятся в исходных положениях. При этом можно снять диск и загрузить новый.

Пневматические приводы станка могут быть заменены гидравлическими или други rи.

Предмет и з о б р е т с н и я

Станок для запрессовки зубьев в пильные диски большого диаметра, содержащий установленные на станине поворотный стол для крепления дисков с приводом и подающее

устройство с толкателем, отличающийся тем, что, с целью уменьшения усилия запрессовки и обеспечения высокой точности и качества запрессовки зубьев, подающее устройство выiu;.;;, в виде расиолсженной «а станиие

иодвижиой в вертикальной плоскости головк 1, S корпусе которой закреплены две скалки для иапрапленнл запрессовываемых зубьев но боковым поверхностям и для перемещения толкателя, при этом головка устаиовлеиа с

возможностью поворота на цапфах и снабжена закрепленными иа ией на осях с двух сторон относительно толкателя двумя поворотными рычага.ми с профильными поверхпостями, контактирующими соответственно с профильны.мн поверхностями, выполненными на толкателе и на пильном диске.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| СТАНОК ДЛЯ СБОРКИ ГУСЕИИЧИОЙ ЦЕПИ | 1966 |

|

SU189670A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ОБУВНОЙ КОЛОДКЕ И ЗАПРЕССОВКИ В НИХ ВТУЛОК | 1966 |

|

SU178473A1 |

| СТАНОК ДЛЯ ОБЕРТКИ КЛИНОВЫХ РЕМНЕЙ | 1972 |

|

SU426860A1 |

| Автомат для изготовления электрических катушек | 1980 |

|

SU892491A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Многоместное делительное устройство | 1980 |

|

SU918024A1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Устройство для укладки в тару стержнеобразных предметов | 1982 |

|

SU1076360A1 |

Даты

1974-02-15—Публикация

1970-07-24—Подача