1

Изобретение относится к оборудованию для правки нзделин тина нрутков, труб и т. д.

Известна дву.хвалковая для нравки изделий тина нрутков н труб, содержащая станину и два расположенных один нротив другого нраЕзильных валка, нричем нижний валок связан через промежуточную траверсу с силовым цилиндром.

В такой машине держатель нижнего валка опирается на станину машины упруго, что обеснечивает только возможность правки изделий с отклоняющимся от круглого поперечным сечением, однако при правке изделий с круглым нонеречным сечением это является существенным недостатком и правка таких изделий возможна только условно, нотому что нределы допусков выправляемых деталей слишком велики.

Предлагаемое изобретение позволяет устранить указанный недостаток за счет того, ч го нижний валок смонтирован с возможностью как жесткой, так и упругой опоры на станину за счет того, что держатель нижнего валка центрир ющей цапфон, размеЕсенной на обращенной к станине онорной новерхности и входящей в центральное отверстие крьинкн. опирающейся на предусмотренный в станине неподвижный унор, а также установленным в станине соосно центральному отверстию крьинки регулятором высоты нижнего валка, вынолиенным в виде стержня, имеющего на обраHj,eHHOM к штоку цилиндра конце зубья, входя цне в зацепление с предусмотренным в станине червяком, и взаимодействующего через промежуточную плиту со щтоком силового ци.чиндра двойного действия, управляемого электромагнитными зо.1отниками, установ.теннымн в сети его питания.

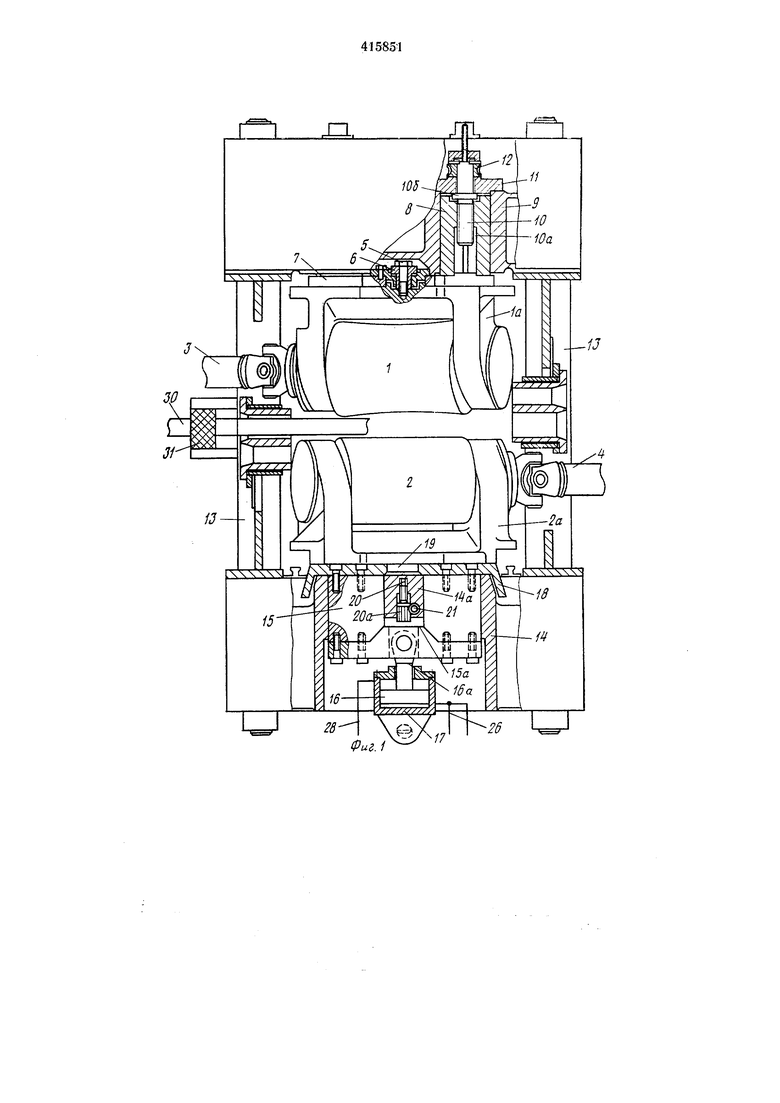

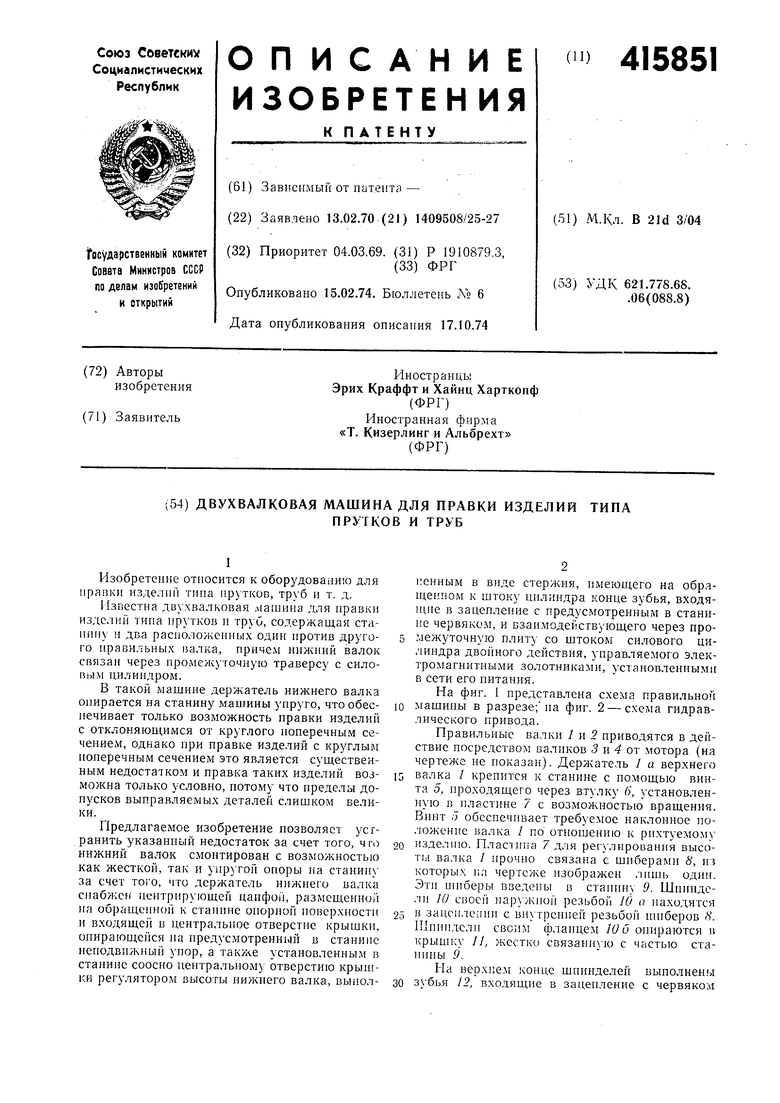

Иа фиг. 1 представлена схема правильной

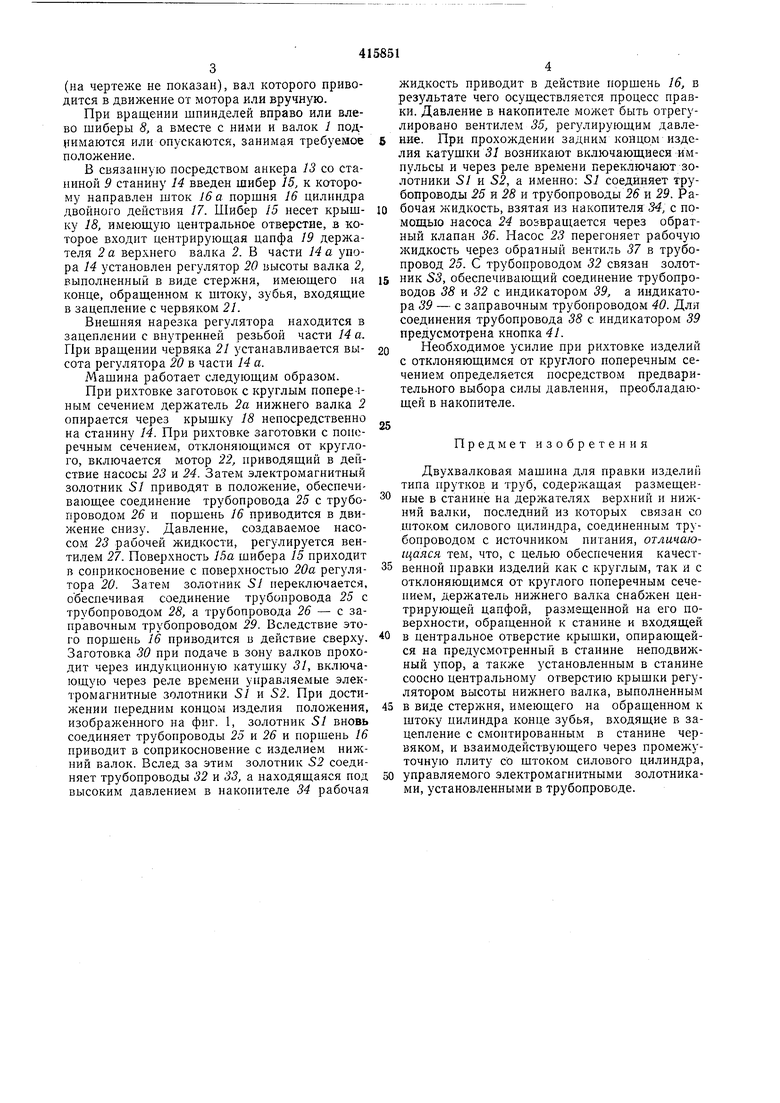

машины в разрезе;на фиг. 2 - схема гидравлического привода.

Правильные валки 1 и 2 приводятся в действие посредством валиков 3 н 4 от мотора (на чертеже не ноказан). Держатель / а верхнего

валка / крепится к станине с помощью винта 5, проходящего через втулку 6, установленную в пластине 7 с возможностью вращения. Винт J обеспечивает требуемое наклонное положение валка / по отношению к рихтуемому

изделию. Плас1ииа 7 для регулирования высоты валка / прочно связана с шнберами i, из которых нп чертеже изображен лишь один. Эти нщберы введены в CTaininy 9. Шннндели 10 своей наружной резьбой 10 а находятся

в заценлспнн с внутренней резьбой шиберов «S. 1Пниндсл11 своим фланцем /6б опираются н крышку }, жестко связанную с частью стаН1П1Ы 9.

Иа верхнем конце шпинделей вынолнен.ы

зубья 12, входящие в зацепление с червяком

(на чертеже не показан), вал которого привадится в движение от мотора или вручную.

При вращении шпинделей вправо или влево шиберы 8, а вместе с ними и валок 1 под(шмаются или опускаются, занимая требуемое положение.

В связанную посредством анкера 13 со станиной 9 станину 14 введен шибер 15, к которому направлен шток 16 а поршня 16 цилиндра двойного действия 17. Шибер 15 несет крышку 18, имеющую центральное отверстие, в которое входит центрирующая цапфа 19 держателя 2 а верхнего валка 2. В части 14 а упора 14 установлен регулятор 20 высоты валка 2, выполненный в виде стержня, имеющего на конце, обращенном к штоку, зубья, входящие в зацепление с червяком 21.

Виешняя нарезка регулятора находится в зацеплении с внутренней резьбой части 14 а. При вращении червяка 21 устанавливается высота регулятора 20 в части 14 а.

Машина работает следующим образом.

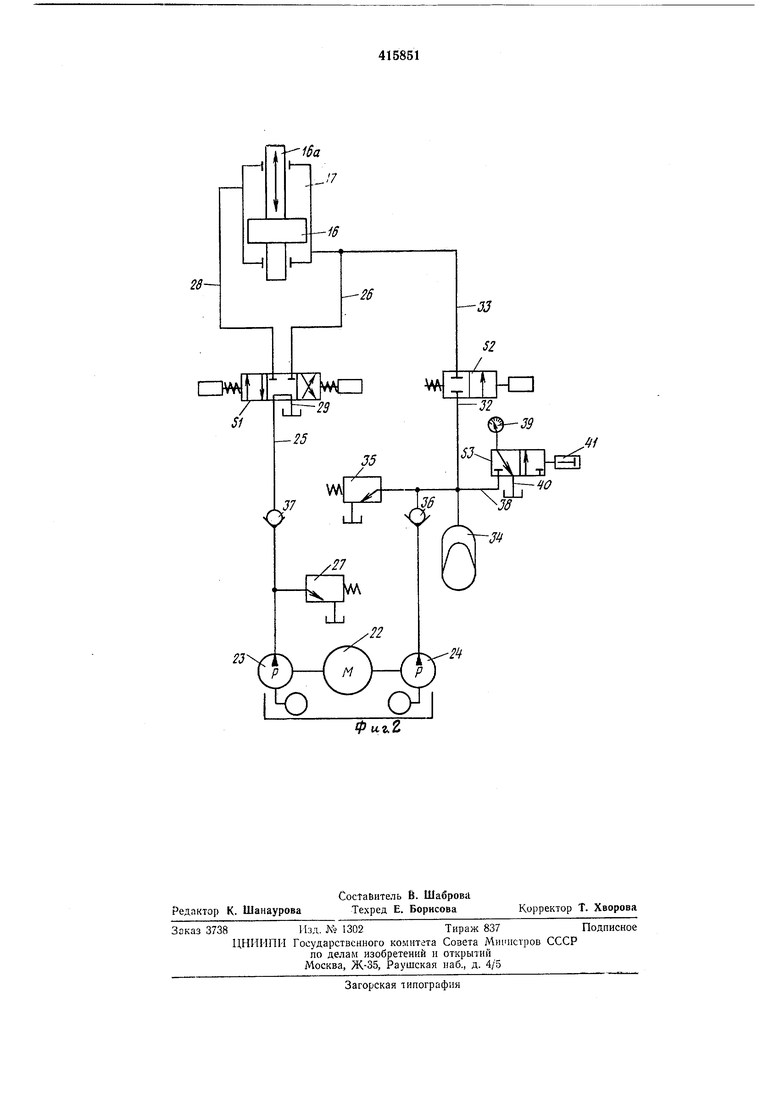

При рихтовке заготовок с круглым nonepe-iным сечением держатель 2а нижнего валка 2 опирается через крышку 18 непосредственно на станину 14. При рихтовке заготовки с поперечным сечением, отклоняющимся от круглого, включается мотор 22, приводящий в действие насосы 23 и 24. Затем электромагнитный золотник 5/ приводят в положение, обеспечивающее соединение трубопровода 25 с трубопроводом 26 и норшень 16 приводится в движение снизу. Давление, создаваемое насосом 23 рабочей жидкости, регулируется вентилем 27. Поверхность 15а шибера 15 приходит в соприкосновение с поверхностью 20а регулятора 20. Затем золотник Si переключается, обеспечивая соединение трубопровода 25 с трубопроводом 28, а трубопровода 26 - с заправочным трубопроводом 29. Вследствие этого поршень 16 приводится в действие сверху. Заготовка 30 при подаче в зону валков проходит через индукционную катушку 31, включающую через реле времени управляемые электромагнитные золотники S/ и S2. При достижении передним концом изделия положения, изображенного на фиг. 1, золотник 5/ вновь соединяет трубопроводы 25 и 26 н поршень 16 приводит в соприкосновение с изделием нижний валок. Вслед за этим золотник S2 соединяет трубопроводы 32 и 33, а находящаяся под высоким давлением в иаконителе 34 рабочая

жидкость приводит в действие норшень 16, в результате чего осуществляется процесс правки. Давление в накопителе может быть отрегулировано вентилем 35, регулирующим давлевне. При прохождении задним концом изделия катушки 5/ возшгеают включающиеся имнульсы и через реле времени переключают золотники .S/ и S2, а именно: S1 соединяет трубопроводы 25 я 28 и трубопроводы 26 и 29. Рабочая жидкость, взятая из накопителя 34, с помощью насоса 24 возвращается через обратный клапан 36. Насос 23 перегоняет рабочую жидкость через обратный вентиль 37 в трубопровод 25. С трубопроводом 32 связан золотник S5, обеспечивающий соединение трубопроводов 38 и 32 с индикатором 39, а индикатора 39 - с заправочным трубопроводом 40. Для соединения трубопровода 38 с индикатором 39 предусмотрена кнопка 41.

Необходимое усилие при рихтовке изделий с отклоняющимся от круглого поперечным сечением определяется посредством предварительного выбора силы давления, преобладающей в накопителе.

Предмет изобретения

Двухвалковая машина для правки изделий типа прутков и труб, содержащая размещенные в станине на держателях верхний и нижний валки, последний из которых связан со штоком силового цилиндра, соединенным трубопроводом с источником питания, отличающаяся тем, что, с целью обеспечения качественной правки изделий как с круглым, так и с отклоняюп имся от круглого поперечным сечением, держатель нижнего валка снабжен центрирующей цапфой, размещенной на его поверхности, обращенной к станине и входящей

в центральное отверстие крышки, опирающейся на предусмотренный в станине неподвижный упор, а также установленным в станине соосно центральному отверстию крыщки регулятором высоты нижнего валка, выполненным

в виде стержня, имеющего на обращенном к штоку цилиндра конце зубья, входящие в зацепление с смонтированным в станине червяком, и взаимодействующего через промежуточную плиту со штоком силового цилиндра,

управляемого электромагнитными золотниками, установленными в трубопроводе.

a

O

Фиг.1

28-

CDVA

25

ipuz-Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Устройство для правки длинномерных ихделий | 1974 |

|

SU603324A3 |

| Прокатный стан | 1980 |

|

SU961808A1 |

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| Механизм радиальной и угловой настройки валка косовалковой правильной машины | 1990 |

|

SU1761334A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2068745C1 |

| Полуавтомат для изготовления сборных изделий запрессовкой | 1989 |

|

SU1653883A1 |

Даты

1974-02-15—Публикация

1970-02-13—Подача