1

Изобретение касается обработки металлов давлением.

Известно устройство для гидроформовки СИЛЬФОНОВ, содержащее разъемную секцио-нную матрицу, привод сближения секций матрицы и регулятор давления рабочей жидкости, связанные с источником гидропитания и пультом управления.

Однако ири формовке сильфонов на известном устройстве -не может быть устранено непостояиство высоты гофрав сильфона, вызванное неравномерностью механических свойств материала трубки - заготовки, так как в уотройст-ве ие предусмотрена раздельная регулировка давления в секциях трубки - заготовки.

Для повышения точности изготовления сильфонов предлагаемое устройство снабжено задатчвком давления, присоединенным к одному из выходов пульта управления и к регулятору давления, вьшолненному многоканальным, и датчиками, контактирующими с трубкой - заготов1кой и связанными со входными каналами регулятора давления, а между секциями матрицы образованы герметизироваиные камеры, к которым подведены патруб ки, соединяющие камеры с соответствующими каналами |регулятора давления.

В одном из вариантов камеры выполнены с общей цилиндрической стен1кой, а патрубки

установлены телескопически, в другом варианте каждая камера выполнена в виде концентрически расположенных стаканов с каналами для подвода рабочей жидкости патрубками.

Камеры могут быть образованы разграничительными шайбами, каждая из которых установлена внутри трубки - заготовки в одной плоскости с соответствующей секцией матрицы с помощью рычажного механизма и снабжена уплотняющим кольцом.

В частном случае рычажный механизм выполнен в виде жестко соединенных, установленных в направляющих параллельно оси трубки - заготовки тяг, причем одна из них соединена жестко с разграничительной шайбой, а другая - посредством подпружиненной скобы с соответствующей секцией матрицы.

Уплотняющие кольца могут быть выполнены в виде эластичной герметичной трубки, соединенной трубопроводом с источником гидропитания, и электрогидропреобразователя, соединенного с трубкой .и пультом управления.

Возможно выполнение патрубка в виде элемента, встроенного в рычажный механизм, в качестве участка тяги, соединенной с разделительной шайбой.

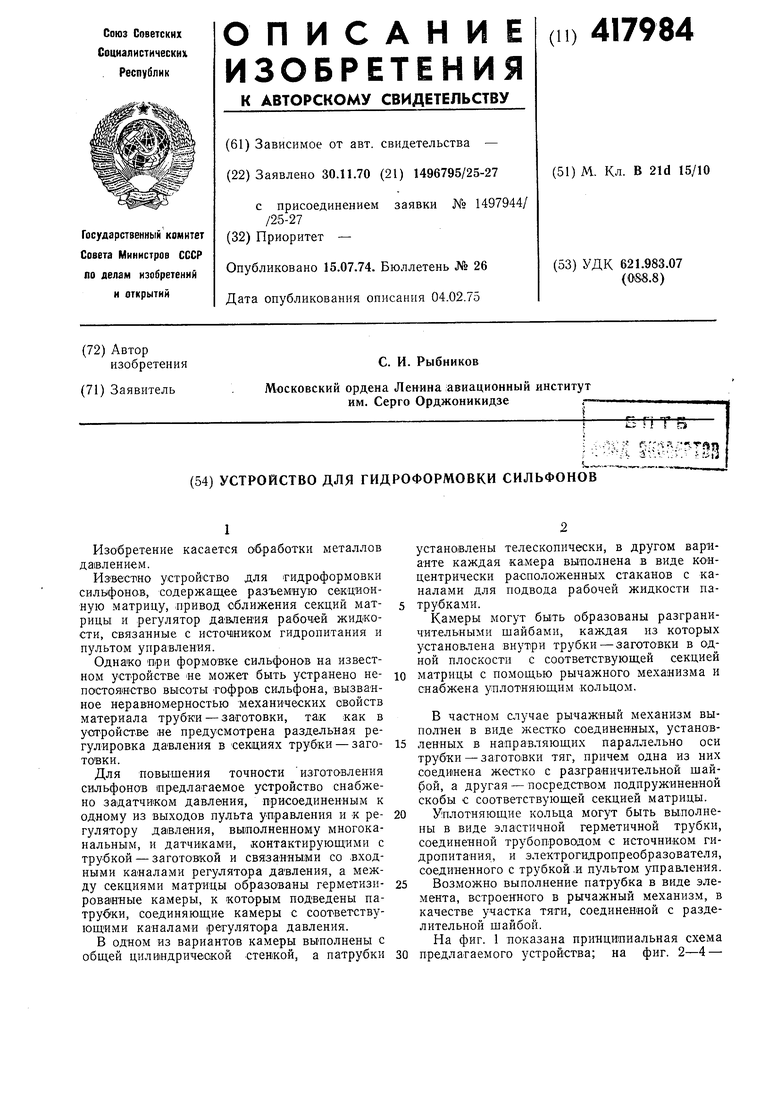

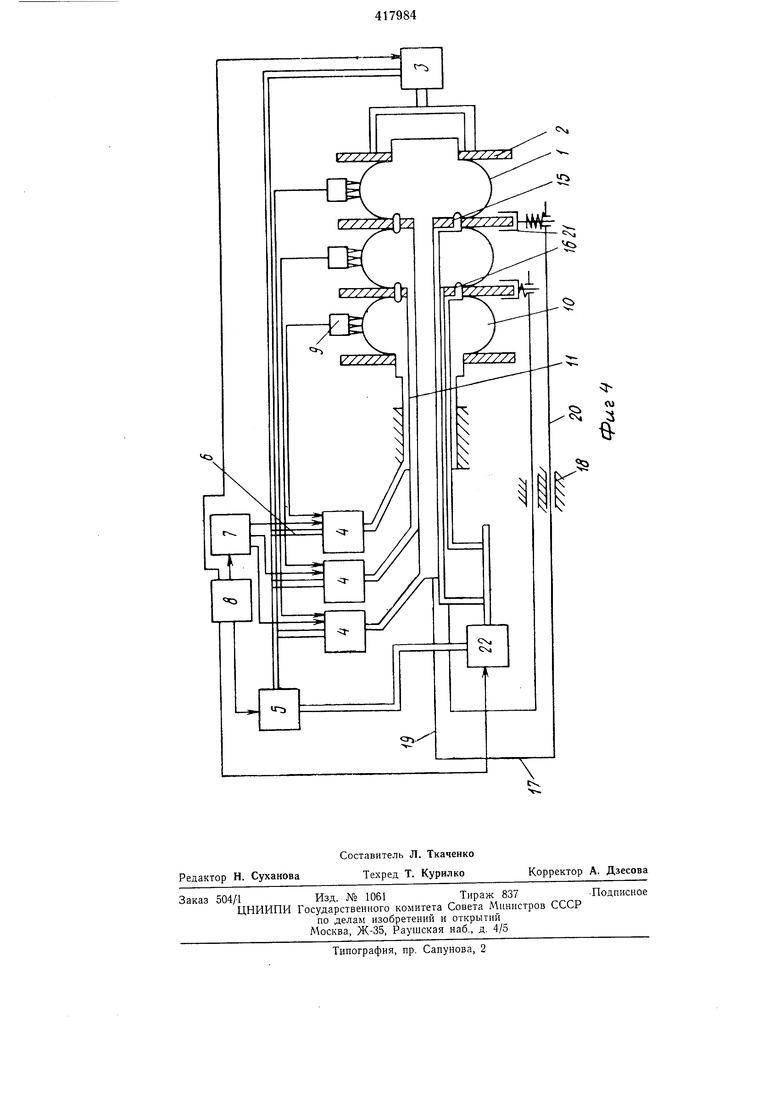

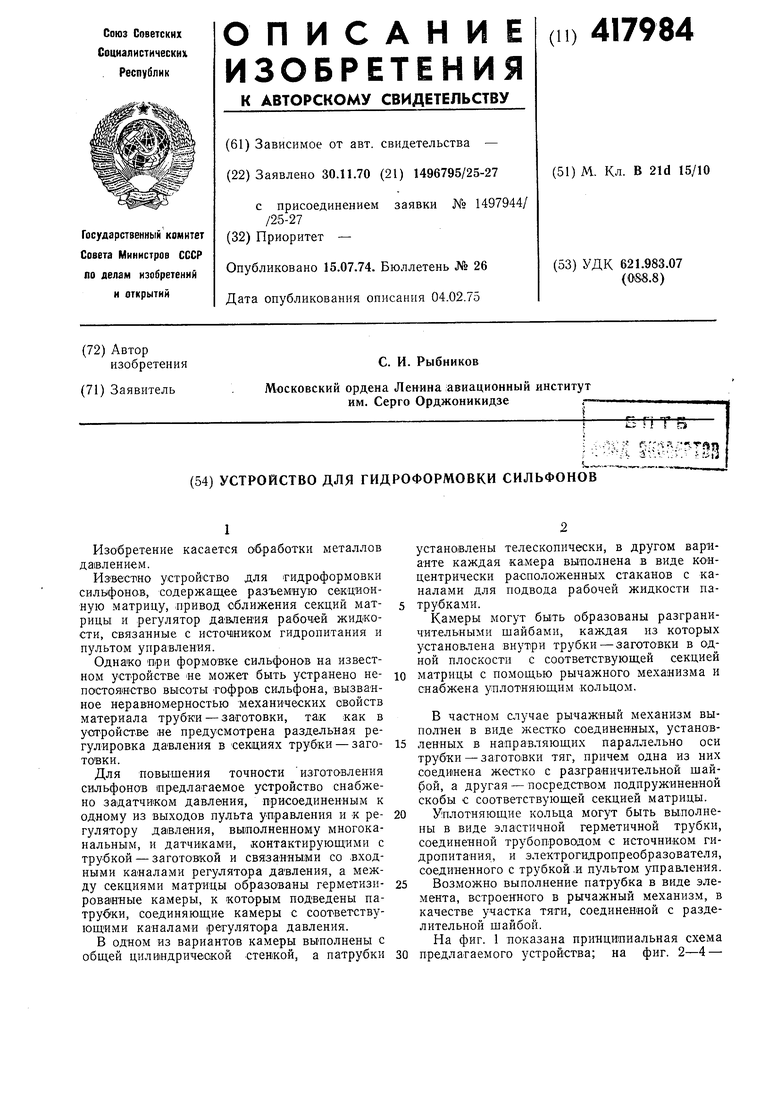

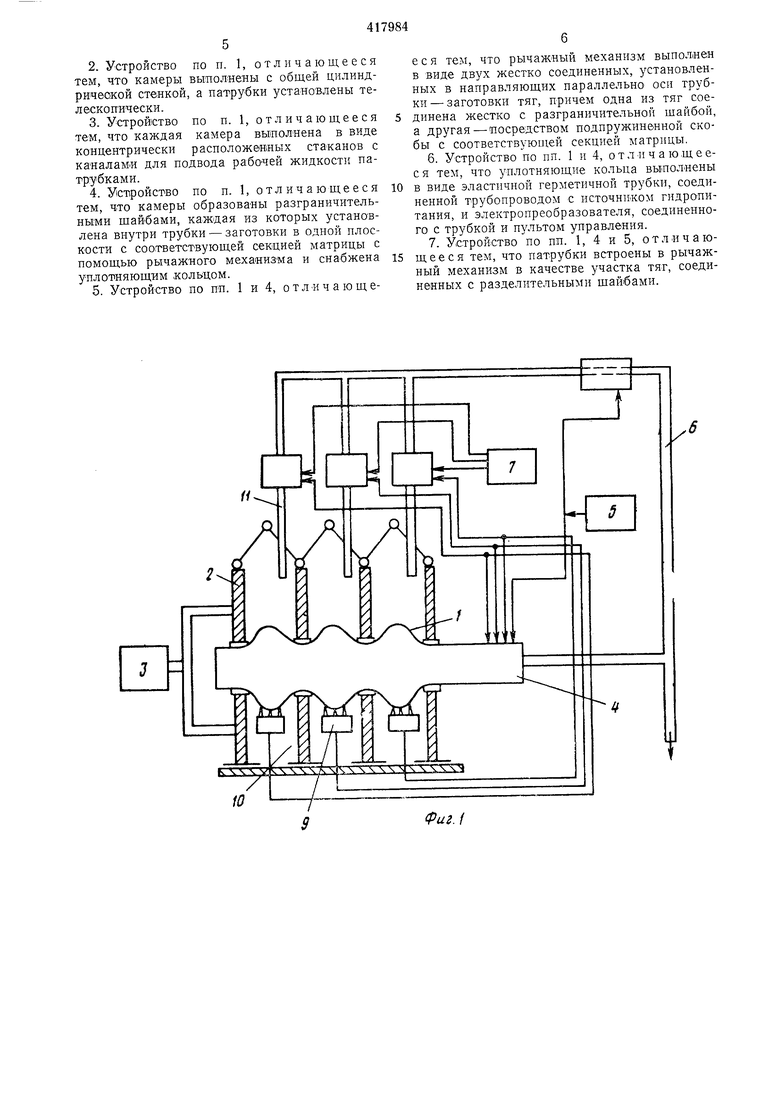

На фиг. 1 показана принцвпиальная схема предлагаемого устройства; на фиг. 2-4 -

принципиальные схемы вариантов устройства.

Устройство для гидроформовки трубок - заготовок 1 содержит секции матрицы 2, привод 3 их сближения, многоканальный регулятор 4 давления рабочей жидкости, соединенный с источником 5 гидропитания и сливной магистралью 6, а также с задатчиком 7 давления, например программным, задающим изменение давления рабочей жидкости-в функции времени формования или расстояния между секциями матрицы (см. фиг. 1). Вход пуска задатчика 7 присоедине1Н к одному из выходов пульта 8 управления (см. фиг. 4). Канал автоматического регулирования размеров гофров выполнен в ,виде датчиков 9, конта ктирующих с трубкой--заготовкой 1 и связанных со входными каналами регулятора 4 давления. Между секциями матрицы образованы герметизированные камеры 10, к каждои из которых подведен патрубок 11, связанный с соответствующим каналом регулятора 4 давления.

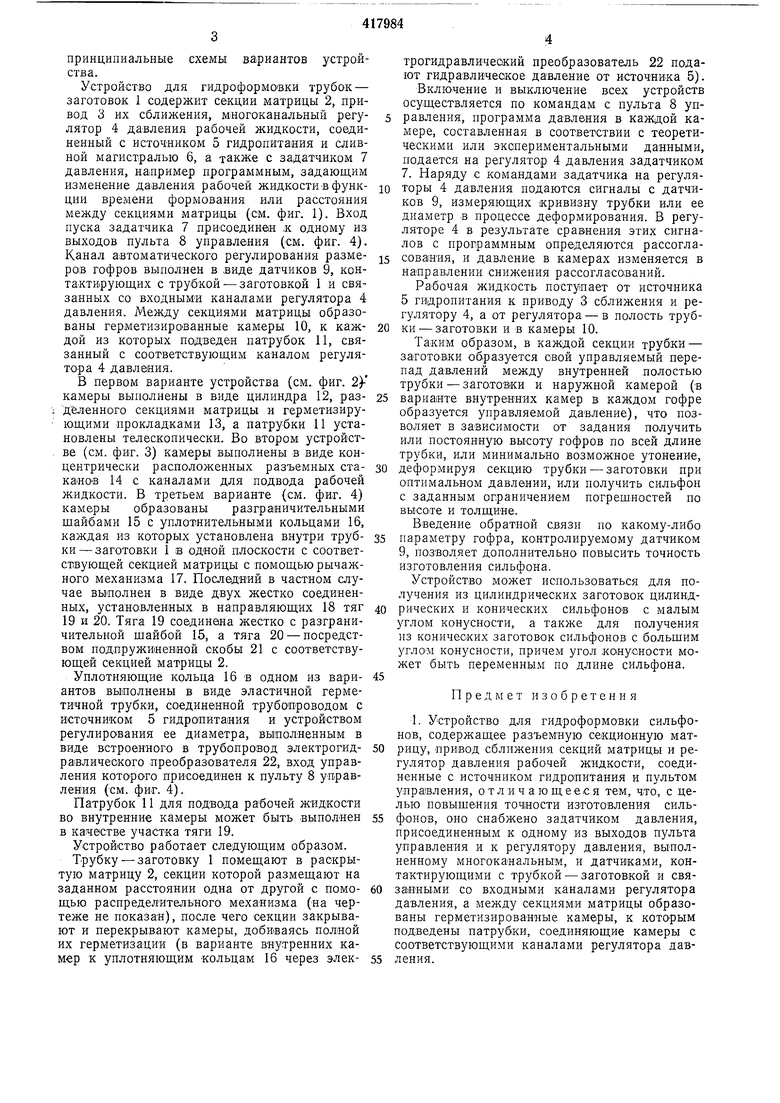

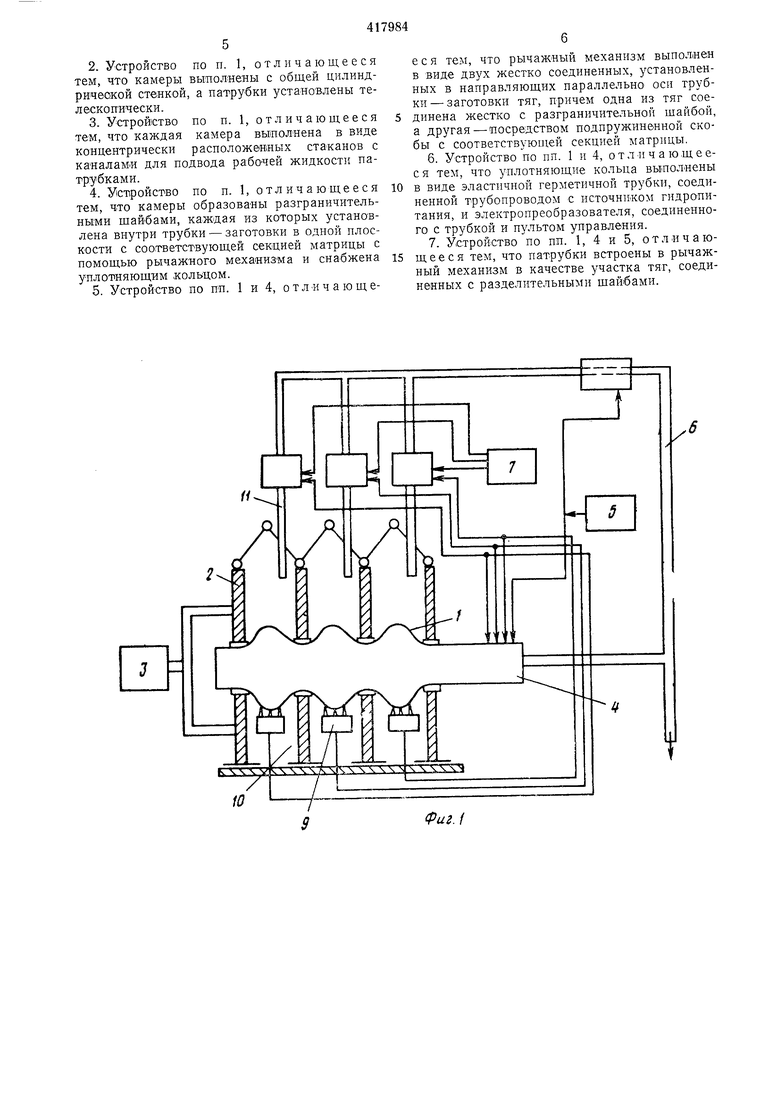

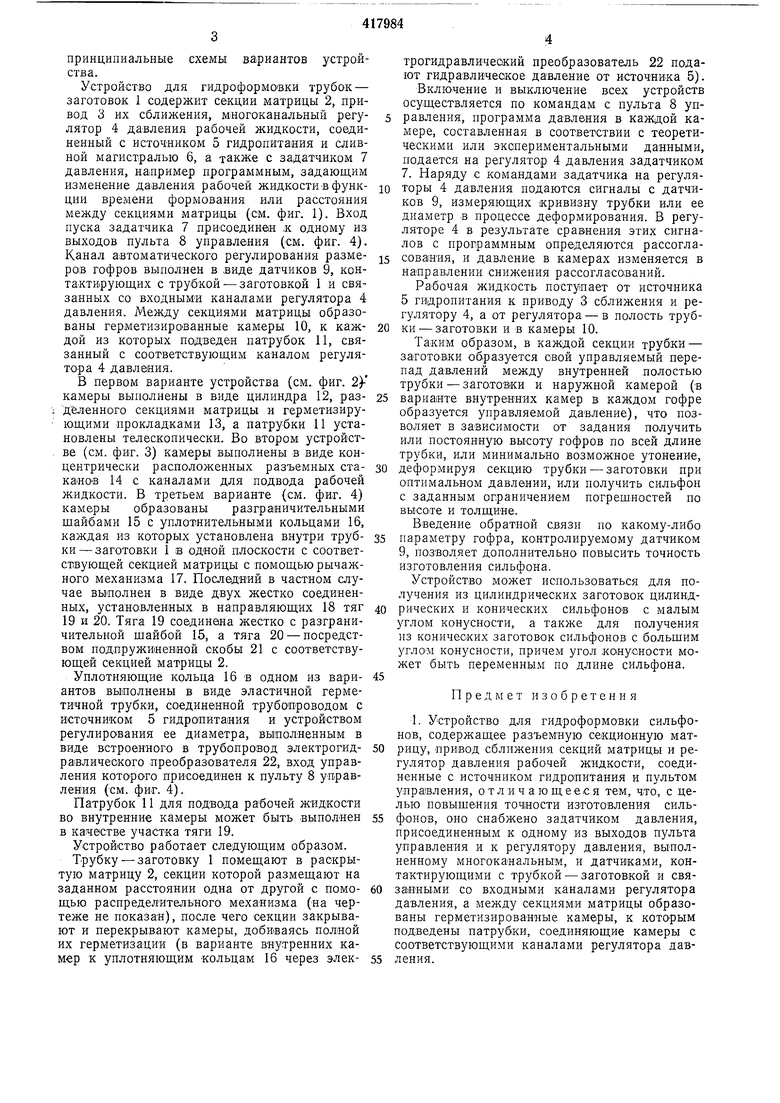

В первом варианте устройства (см. фиг. 2)камеры выполнены в виде цилиндра 12, разделенного секциями матрицы и герметизирующими прокладками 13, а патрубки 11 установлены телескопически. Во втором устройстве (см. фиг. 3) камеры выполнены в виде концентрически расположенных разъемных стаканоВ 14 с каналами для подвода рабочей жидкости. В третьем варианте (см. фиг. 4) камеры образованы разграничительными щайбами 15 с уплотнительными кольцами 16, каждая из которых установлена внутри трубки - заготовки 1 в одной плоскости с соответствующей секцией матрицы с помощью рычажного механизма 17. Последний в частном случае выполнен в виде двух жестко соединенных, установленных в направляющих 18 тяг 19 и 20. Тяга 19 соединена жестко с разграничительной щайбой 15, а тяга 20 - посредством подпружииенйой скобы 21 с соответствующей секцией матрицы 2.

Уплотняющие кольца 16 в одном из вариантоВ выполнены в виде эластичной герметичной трубки, соединенной трубопроводом с источником 5 гидропитания и устройством регулирования ее диаметра, выполненным в виде встроенного в трубопровод электрогидравлического преобразователя 22, вход управления которото присоединен к пульту 8 управления (см. фиг. 4).

Патрубок 11 для подвода рабочей жидкости во внутренние камеры может быть выполнен в качестве участка тяги 19.

Устройство работает следующим образом.

Трубку- заготовку 1 помещают в раскрытую матрицу 2, секции которой размещают на заданном расстоянии одна от другой с помощью распределительного механизма (на чертеже не показан), после чего секции закрывают и перекрывают камеры, добиваясь полной их герметизации (в варианте внутренних камер к уплотняющим кольцам 16 через электрогидравличеакий преобразователь 22 подают гидравлическое давление от источника 5).

Включение и выключение всех устройств осуществляется по командам с пульта 8 управления, программа давления в каждой камере, составленная в соответствии с теоретическими или экспериментальными данными, подается на регулятор 4 давления задатчиком 7. Наряду с командами задатчика на регуляторы 4 давления подаются сигналы с датчиков 9, измеряющих кривизну трубки или ее диаметр в процессе деформирования. В регуляторе 4 в результате сравнения этих сигналов с программным определяются рассогласования, и давление в камерах изменяется в направлении снижения рассогласований.

Рабочая жидкость поступает от источника 5 гидропитания к приводу 3 сближения и регулятору 4, а от регулятора - в полость трубки- заготовки и в камеры 10.

Таким образом, в каждой секции трубки - заготовки образуется свой управляемый перепад давлений между внутренней полостью трубки - заготовки и наружной камерой (в варианте внутренних камер в каждом гофре образуется управляемой давление), что позволяет в зависимости от задания получить или постоянную высоту гофров по всей длине трубки, или минимально возможное утонение, деформируя секцию трубки - заготовки при оптимальном давлении, или получить сильфон с заданным ограничением погрешностей по высоте и толщине.

Введение обратной связи по какому-либо параметру гофра, контролируемому датчиком 9, позволяет дополнительно повысить точность изготовления сильфона.

Устройство может использоваться для получения из цилиндрических заготовок цилиндрических и конических сильфонов с малым углом конусности, а также для получения из конических заготовок сильфонов с большим углом конусности, причем угол конусности может быть переменным по длине сильфона.

Предмет изобретения

1. Устройство для гидроформовки сильфонов, содержащее разъемную секционную матрицу, привод сближения секций матрицы и регулятор давления рабочей жидкости, соединенные с источником гидропитания и пультом управления, отличающееся тем, что, с целью повышения точности изготовления сильфонов, оно снабжено задатчиком давления, присоединенным к одному из выходов пульта управления и к регулятору давления, выполненному многоканальным, и датчиками, контактирующими с трубкой-заготовкой и связанными со входными каналами регулятора давления, а между секциями матрицы образованы герметизированные камеры, к которым подведены патрубки, соединяющие камеры с соответствующими каналами регулятора давления.

2.Устройство по п. 1, отличающееся тем, что камеры вьшоляеиы с общей цилиндрической стеякой, а патрубки установлены телескопически.

3.Устройство по п. 1, отличающееся тем, что каждая камера выполнена в виде концентрически расположенных стаканов с каналаМИ для подвода рабочей жидкости патрубками.

4.Устройство по п. 1, отличающееся тем, что камеры образованы разграничительными щайбами, каждая из которых установлена внутри трубки - заготовки в одной плоскости с соответствующей секцией матрицы с помощью рычажного механизма и снабжена уплотняющим кольцом.

5.Устройство по ПП. 1 и 4, отл-ичающее С Я тем, что рычажный механизм выполнен в виде двух жестко соединенных, установленных в направляющих параллельно оси трубки - заготовки тяг, причем одна из тяг соединена жестко с разграничительной щайбой, а другая - посредством подпружиненной скобы с соответствующей секцией матрицы.

6.Устройство по пп. 1 и 4, отличающееся тем, что уплотняющие кольца вьто«1нены в виде эластичной герметичной трубки, соединенной трубопроводом с источником гидропитания, и электропреобразователя, соединенного с трубкой и пультом управления.

7.Устройство по пп. 1, 4 и 5, отлнчающее с я тем, что патрубки встроены в рычажный механизм в качестве участка тят, соединенных с разделительными щайбами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для гидроформовки сильфонов | 1990 |

|

SU1745392A1 |

| Роторная машина | 1972 |

|

SU446153A1 |

| Устройство для гидроформования сильфонов | 1979 |

|

SU854509A1 |

| Устройство для изготовления сильфонов | 1982 |

|

SU1061884A1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Устройство для гидроформовки сильфонов | 1982 |

|

SU1044381A1 |

| Механизм настройки кассет матричного блока для гофрирования сильфонов | 1985 |

|

SU1296263A1 |

| Устройство для гидравлического формования сильфонов | 1985 |

|

SU1263391A1 |

Фиг.

Д

/ y/TTTTVVl /////////////л

Фиг. 2 Фаг 3

Даты

1974-07-15—Публикация