1

Изобретение относится к области металлообработки и может найти применение при чистовой обработке коротких цилиндрических деталей тииа роликов и пальцев в условиях круииосерийиого и массового нроизводства, например, на подшипниковых и станкостроительных преднриятиях.

Известны станки для алмазного выглажнвання деталей тина роликов с приводом вращательного и поступательного движений.

В известных станках деталь базируется обрабатываемой цилиндрической поверхностью на двух ведущих роликах и перемещается вдоль своей оси, в то время как инструмеит установлен неподвижно и нежестко.

Такая схема обработки не обеспечивает исправления формы обрабатываемой детали.

С целью повышения точности и качества обработки, предлагаемый станок снабжен несущей инструменты головкой, соединенной с приводом вращательиого движения, и зажимамн для обрабатываемой детали, выполненными в виде штоков с участками, пониженной жесткости, причем один из штоков соединен с приводом поступательного движения, а ось каждого инструмента расположена эксцентрично относительно диаметральной плоскости.

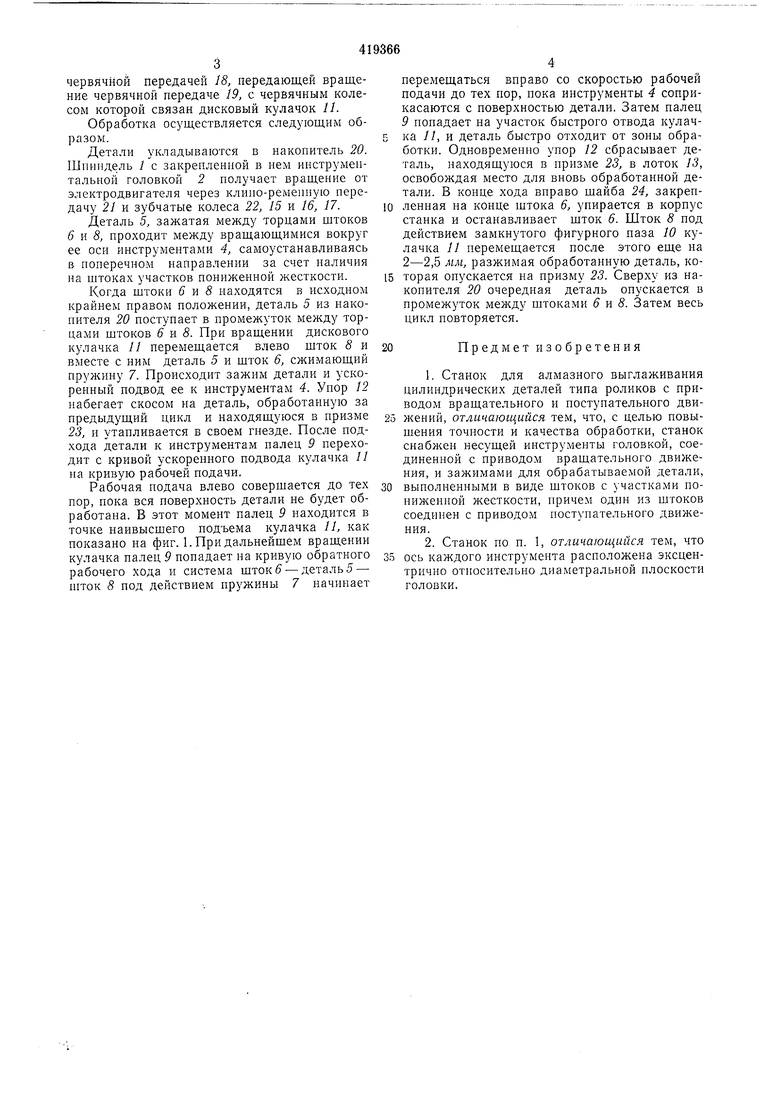

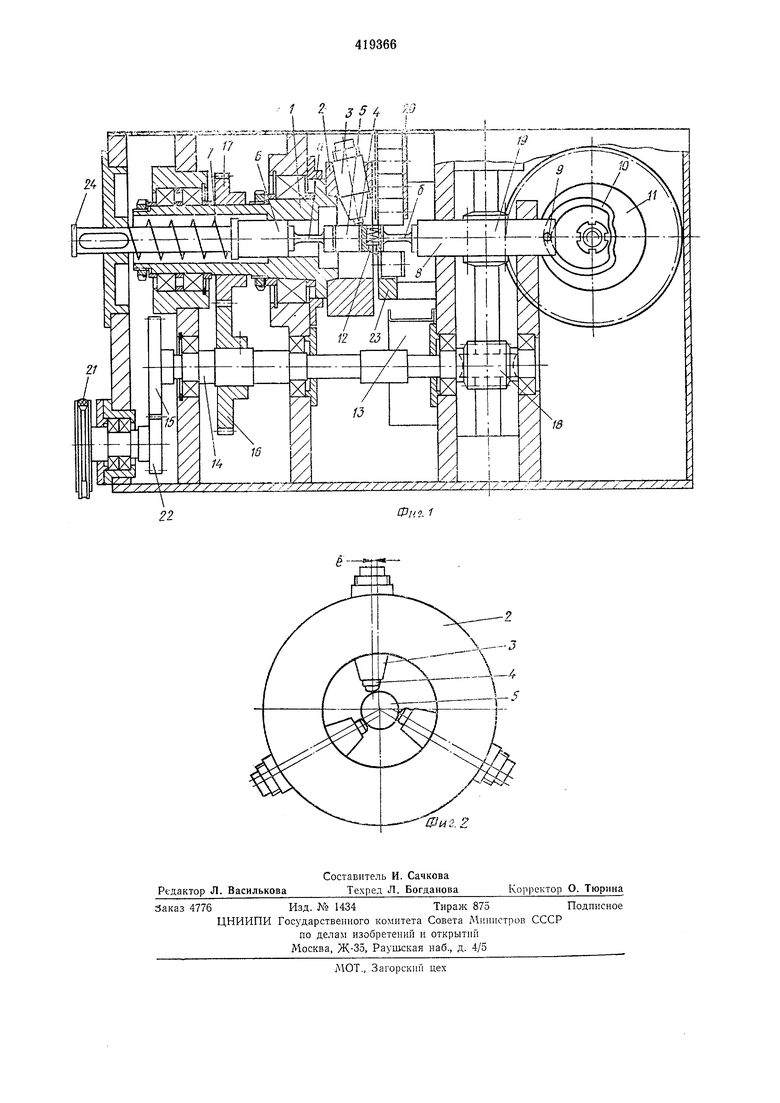

На фиг. 1 изображен предлагаемый станок, разрез по оси шпинделя; на фиг. 2 - инструментальная головка, вид с торца.

На переднем конце ншшщеля /, вращающегося в подщннннках качения, закреплеиа 1П1струмеитальиая головка 2 с тремя оправками 3, в которых помещены алмазные выгла/кивающие инструменты 4. Ось каждой оправки с инстру.меитом расположена относительно диаметральной плоскости головкп с иекоторым эксцентрнснтетом, что дает возможность наиболее благоприятным образом располагать

ось кристалла алмаза по отношеншо к плони1Дке его контакта с деталью.

Деталь 5, например цилиндрический ролик, зажимается .между торцами щтока 6, находящегося под воздействием пружины 7, и щтока

8, в котором со стороны заднего торца закреплен палец 9, входящий в фигурный паз 10, выполненный в сменном дисковом кулачке 11. В нередней части штока 8 установлен подпружине1П1ый упор 12 со скосом, предназначейный для сброса обработанной детали в лоток 13. В штоках 6 и 8 выполнены проточки а и о, которые являются участками пониженной жесткости, обеспечивающими необходимую прочность при продольном изгибе щтоков, но допуекающими небольшие радиальные перемещения детали за счет упругих деформаций.

На валу 14 закреплены зубчатые колеса 15 и 16, последнее из которых входит в зацепление с зубчатым колесом 17, установленным

на щпипделе /. Кро.ме того, вал 14 соединен с

червячной передачей 18, передающей вращение червячной передаче 19, с червячным колесом которой связан дисковый кулачок 11.

Обработка осуществляется следующим образом.

Детали укладываются в накопитель 20. Шпиндель / с закрепленной в нем инструментальной головкой 2 получает вращение от электродвигателя через кли110-реме1П1ую передачу 21 и зубчатые колеса 22, 15 и 16, 17.

Деталь 5, зажатая между торцами штоков 6 и 8, проходит между вращающимися вокруг ее оси инструментами 4, самоустанавлпваясь в поперечном направлении за счет наличия на штоках участков пониженной жесткости.

Когда штоки 6 и 8 находятся в исходиом крайнем правом положении, деталь 5 из пакопптеля 20 поступает в промежуток между торцами штоков б и 5. При вращении дискового кулачка // перемещается влево шток 8 и вместе с ним деталь 5 и шток 6, сжимающий пружину 7. Происходит зажим детали и ускоренный подвод ее к инструментам 4. Упор 12 набегает скосом на деталь, обработанную за предыдущий цикл и находящуюся в призме 23, и утапливается в своем гнезде. После подхода детали к инструментам палец 9 переходит с кривой ускоренного подвода кулачка 11 на кривую рабочей подачи.

Рабочая подача влево совершается до тех пор, пока вся поверхность детали пе будет обработана. В этот момент палец 9 находится в точке наивысшего подъема кулачка 11, как показано на фиг. 1. При дальнейшем вращении кулачка палец 9 попадает па кривую обратного рабочего хода п система шток 5 - деталь 5 - HITOK 8 под действием пружины 7 начинает

перемещаться вправо со скоростью рабочей подачи до тех пор, пока инструменты 4 соприкасаются с поверхностью детали. Затем палец 9 попадает па участок быстрого отвода кулачка Л, и деталь быстро отходпт от зоны обработки. Одновремеппо упор 12 сбрасывает деталь, находящуюся в призме 23, в лоток 13, освобождая место для вновь обработанной детали. В конце хода внраво шайба 24, закреплепная па конце штока 6, упирается в корпус станка и останавливает шток 6. Шток 8 под действием замкнутого фигурного паза 10 кулачка 11 перемещается после этого еще на 2-2,5 мм, разжимая обработанную деталь, которая опускается на призму 23. Сверху из накопителя 20 очередная деталь опускается в промежуток между штоками 6 и 8. Затем весь цикл повторяется.

Предмет изобретения

1.Станок для алмазного выглаживания цилиндрических деталей типа роликов с приводом вращательного и поступательного движений, отличающийся тем, что, с целью повышения точности и качества обработки, станок снабжен несущей инструменты головкой, соединенной с приводом вращательного движения, и зажимами для обрабатываемой детали,

выполненными в виде штоков с участками пониженной жесткости, причем один из штоков соединен с приводом поступательного движения.

2.Станок по п. 1, отличающийся тем, что ось каждого инструмента расположена эксцентрично относительно диаметральной плоскости головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2283734C1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

Даты

1974-03-15—Публикация

1971-05-26—Подача