Изобретение относится к области машиностроения и приборостроения и может быть использовано для компенсации погрешностей обработки, обусловленных износом направляющих и режущего инструмента на токарных станках.

В настоящее время устройства компенсации погрешностей обработки, обусловленных износом элементов станка, известны и могут быть подразделены на группы: устройства компенсации износа режущего инструмента и устройства компенсации износа инструмента и направляющих. Устройства первой группы содержат элементы измерения износа инструмента или времени его работы и компенсирующий механизм. По мере износа инструмента на компенсирующий механизм подается постепенно возрастающий сигнал, который заставляет указанный механизм перемещать инструмент на величину, соответствующую его износу. В результате

погрешность обработки, обусловленная износом инструмента, компенсируется этим перемещением. Достоинство устройств первой группы - простота. Недостаток - относительно невысокое повышение точности обработки, поскольку не компенсируются погрешности обработки, обусловленные износом других элементовтетанка. Устройства второй группы обеспечивают более высокую точность обработки, поскольку они компенсируют не только погрешности, обусловленные износом инструмента, но и погрешности, обусловленные износом направляющих. В таких условиях износ последних измеряется предварительно, по результатам измерения изготавливается копир, с его помощью и обеспечивается компенсация соответствующих погрешностей, Прототипом предлагаемого устройства является именно устройство второй группы.

Устройство-прототип содержит датчик, сигнализирующий об окончании обработки

V4

СЛ XI

00

каждой очередной детали (фотодатчик, установленный в станине станка и фиксирующий падение деталей в корыто станка); программируемый счетчик, соединенный с выходом датчика; привод (шаговый электро- механический привод), который через передачу винт-гайка соединен со щелевым пневмосоплом; копир-заслонку, выполненную в виде профильной линейки и закрепленную неподвижно на станке вдоль направляющих; механизм компенсации по- греиЛюстей, состояний из пневмогидрав- лического преобразователя, связанного с резцедержателем, закрепленным на упругом параллелограмме (внутри параллелог- рамма размещен гидроцилиндр со штоком), Пневмосопло закреплено на суппорте станка с возможностью перемещения перпендикулярно направляющим. Суппорт закреплен на станке с возможностью пере- мещения приводом подачи станка через ходовой винт вдоль направляющих. Копир-заслонка имеет профиль, копирующий в увеличенном масштабе погрешность обработки, обусловленную износом на- правляющих.

Кроме перечисленного, прототип содержит также еще один (второй) программируемый счетчик, вход которого соединен с выходом первого счетчика, а выход - с сие- темой останова станка, входящей в систему его электроавтоматики.

Перед использованием устройства в процессе его проектирования и изготовления вначале профилируют заслонку и опре- деляют, после обработки скольких деталей целесообразно подавать корректирующий сигнал на компенсирующий механизм. Для этого, зная радиальный износ режущего инструмента Дг, приходящийся на одну де- таль, и допустимую погрешность обработки Ak, обусловленную износом инструмента, определяют величину Дк/Д , где ( - знак округления в меньшую сторону. После этого в процессе настройки системы в пер- вый программируемый счетчик вводят в двоичном коде число А, ограничивая тем самым его емкость, а привод перемещения сопла устанавливают в исходное положение. Во второй счетчик вводят число В -л

где Т - стойкость инструмента, исчисляемая наибольшим числом деталей, которое может обработать инструмент. Это число, ана- логично А для первого счетчика, ограничивает емкость второго счетчика.

Работа устройства при его эксплуатации происходит следующим образом. При обработке детали на станке суппорт перемещается вдоль направляющей. Перекрытие отверстия сопла изменяется во время движения суппорта на величину Л М. Указанное изменение вызывает соответствующее изменение ДР, давления Р1 в полости сопла и перемещения плунжера пневмогид- равлического преобразователя. Цилиндр и поршень смещаются друг относительно друга, деформируют упругий параллелограмм и вызывают перемещение резца на Д L По окончании обработки детали последняя автоматически извлекается из зажимного приспособления станка и заменяется новой заготовкой. Обработанная деталь падает вниз в корыто станка. Датчик фиксирует окончание обработки детали и подает импульс в первый датчик. Далее обрабатывается следующая деталь и все повторяется. Так происходит до момента переполнения первого счетчика. При переполнении счетчика он сбрасывается на ноль и на его выходе появляется сигнал, заставляющий привод перемещения сопла повернуть винт и переместить сопло на один шаг. Перекрытие сопла увеличивается, давление Р возрастает, что ведет к дополнительному перемещению резца на ДК. В результате обработка (А+1)-ой детали будет производиться с коррекцией Д К. Аналогично, по следующему импульсу, поступившему на привод перемещения сопла после переполнения первого счетчика, произойдет следующее дополнительное перемещение резца на ДК и обработка (2А+1)-ой детали будет производиться с коррекцией Ди-2 ДК. После того, как дополнительное перемещение резца на величину ДК будет произведено В раз, ресурс инструмента будет исчерпан. Второй счетчик переполнится и выдаст импульс на остановку станка в систему электроавтоматики станка.

Таким образом, в течение всего периода стойкости инструмента обработка деталей на станке производится с одновременной компенсацией погрешностей обработки, обусловленных износом инструмента и направляющих станка.

Следует, однако, отметить, что прототип имеет существенные недостатки. Первый из них - недостаточно высокая точность, что обусловлено колебаниями между поверхностью заслонки и торцом сопла при перемещении сопла вдоль заслонки. Как показали экспериментальные данные, при изменении зазора на 0,01 мм величина давления может изменяться на 25-30%. Второй недостаток связан со сложностью перенастройки устройства при изменении износа направляющих. Для того, чтобы выполнить

перенастройку нужно изготовить и установить новую заслонку, что трудоемко и требует значительных затрат времени. В связи с этим, целью предлагаемого изобретения явилась ликвидация указанных недостатком, а именно повышение точности и упрощение перенастройки устройства.

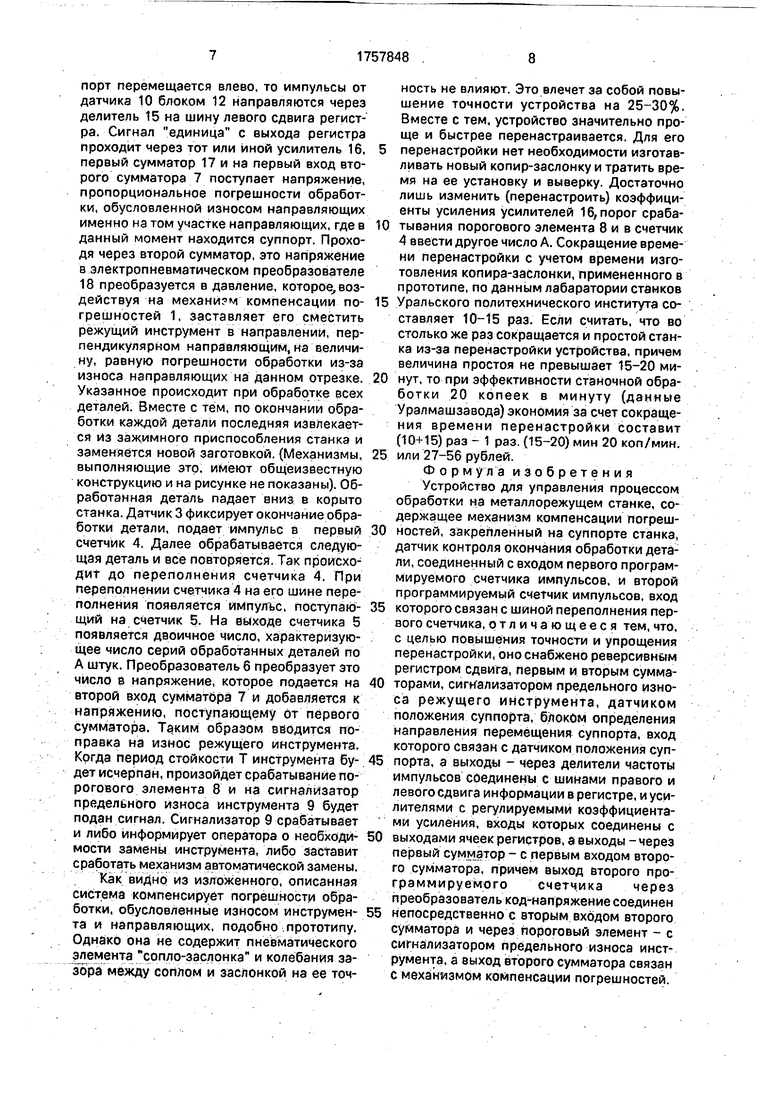

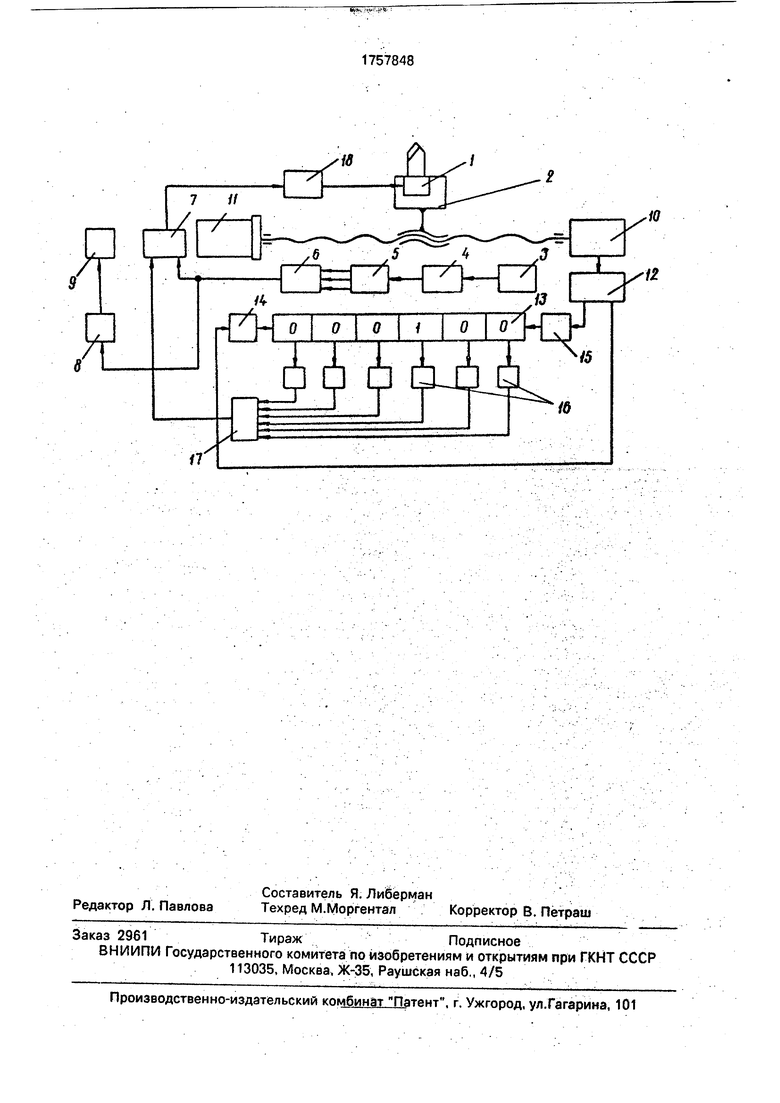

Схема устройства приведена на рисунке. Она включает в себя механизм компенсации погрешностей обработки 1, выполненный так же, как и в прототипе, и закрепленный на суппорте 2 станка; датчик 3 (фотодатчик) контроля окончания обработки каждой очередной детали, устанавливаемый на станине станка и соединенный со входами первого программируемого счетчи- ка импульсов 4; второй программируемый счетчик импульсов 5, вход которого связан с шиной переполнения первого счетчика 4, а выход через преобразователь код-напряжение 6 непосредственно соединен с вторым входом сумматора 7 и через пороговый элемент 8 - с сигнализатором предельного износа 9 инструмента (например, сигнальной лампой). Кроме того, устройство содержит импульсный датчик 10 перемещения суппорта 2 (он соединяется, например, с приводом 11 продольной подачи станка); блок 12 определения направления перемещения суппорта 2, вход которого соединен с выходом датчика 10; реверсивный регистр сдвига 13, шины правого и левого сдвига информации в котором связаны с выходами блока 12 через делители 14 и 15 частоты импульсов; усилители 16 с переменными (регулируемыми) коэффициентами усиления, рабочие входы которых соединены с выходами ячеек регистра 13, а выходы - через первый сумматор 17 с первым входом второго сумматора 7. Следует также отметить, что выход сумматора 7 через электропневматический преобразователь 18 связан с механизмом 1. Указанный преобразователь имеет общеизвестную конструкцию и представляет собой пневматический редуктор давления, питающийся от пневмосети и управляемый электромагнитным соленоидом (при увеличении или уменьшении напряжения на входе соленоида происходит аналогичное изменение давления невыходе редуктора). В качестве усилителей 16с регулируемыми коэффициентами усиления используются типовые операционные усилители. В качестве блока определения направления перемещения суппорта 12 используется общеизвестная схема, описанная, например, в книге Управление электроприводами (А. Б. Башарин и др.). Делители частоты, сумматоры, усилители и другие элементы построены аналогично

описанным в книге Справочник по средствам автоматики (Под ред. В.Э.Низэ и И.В.Антика. - М,: Энергоатомиздат, 1983). В процессе проектирования устройства

рассчитывают коэффициент деления делителей 14 и 15 по формуле L /N д М, где L - длина направляющих, погрешность которых компенсируется (обычно это продольные направляющие), N - число разрядов

регистра 13, 3 - дискретность датчика 10. При L, например, рабном 1500мм, N равном 150,5-0,01 мм (это типичные данные средних токарных станков), М получается равным 1000.

При использовании устройства вначале производят его настройку. Для этого, зная радиальный износ режущего инструмента Дг, приходящийся на одну деталь, и допустимую погрешность обработки К, обусловленную износом инструмента, определяют

Ak величину -г- А, где знак округления

в меньшую сторонуТВ двоичном коде число

А вводят в счетчик 4, ограничивая тем самым его емкость. Далее, по формуле В

д- AU, где Т - стойкость инструмента,

исчисляемая числом деталей, которое может обработать инструмент, а Ди-дискретность выходного сигнала преобразователя код-напряжение 6, рассчитывают необходимый порог срабатывания порогового элемента 8 и настраивают его на этот порог. Затем определяют погрешность обработки,

обусловленную износом направляющих по всей длине последних, и условно разбив направляющие по длине на отрезки величиной L/N, рассчитывают среднюю погрешность для каждого отрезка. После этого, пронумеровав отрезки и ячейки регистра 13 в одном направлении, например, справа налево, настраивают коэффициенты усиления усилителей 16, соединенных с ячейками регистра, так, чтобы коэффициент усиления всякого

усилителя, соединенного с Д-ой ячейкой регистра, был пропорционален средней погрешности на Д-ом отрезке.

Перед началом обработки суппорт 2 устанавливают в исходное положение (крайнее правое), а в первую ячейку регистра вводят единицу. Далее начинают обрабатывать деталь. В процессе обработки каждой детали суппорт 2 перемещается приводом 11 вдоль направляющих и синхронно с ним в регистре 13 сдвигается единица. Если суппорт перемещается вправо, то импульсы, выдаваемые датчиком 10, блоком 12 направляются через делитель 14 на шину правого сдвига регистра 13. Если суппорт перемещается влево, то импульсы от датчика 10 блоком 12 направляются через делитель 15 на шину левого сдвига регистра. Сигнал единица с выхода регистра проходит через тот или иной усилитель 16, первый сумматор 17 и на первый вход второго сумматора 7 поступает напряжение, пропорциональное погрешности обработки, обусловленной износом направляющих именно на том участке направляющих, где в данный момент находится суппорт. Проходя через второй сумматор, это напряжение в электропневматическом преобразователе 18 преобразуется в давление, которое, воздействуя на механи м компенсации погрешностей 1, заставляет его сместить режущий инструмент в направлении, перпендикулярном направляющим, на величину, равную погрешности обработки из-за износа направляющих на данном отрезке. Указанное происходит при обработке всех деталей. Вместе с тем, по окончании обработки каждой детали последняя извлекается из зажимного приспособления станка и заменяется новой заготовкой. (Механизмы, выполняющие это, имеют общеизвестную конструкцию и на рисунке не показаны). Обработанная деталь падает вниз в корыто станка. Датчик 3 фиксирует окончание обработки детали, подает импульс в первый счетчик 4, Далее обрабатывается следующая деталь и все повторяется. Так происходит до переполнения счетчика 4. При переполнении счетчика 4 на его шине переполнения появляется импульс, поступающий на счетчик 5. На выходе счетчика 5 появляется двоичное число, характеризующее число серий обработанных деталей по А штук. Преобразователь 6 преобразует это число в напряжение, которое подается на второй вход сумматора 7 и добавляется к напряжению, поступающему от первого сумматора. Таким образом вводится поправка на износ режущего инструмента. Когда период стойкости Т инструмента будет исчерпан, произойдет срабатывание порогового элемента 8 и на сигнализатор предельного износа инструмента 9 будет подан сигнал. Сигнализатор 9 срабатывает и либо информирует оператора о необходимости замены инструмента, либо заставит сработать механизм автоматической замены. Как видно из изложенного, описанная система компенсирует погрешности обработки, обусловленные износом инструмента и направляющих, подобно прототипу, Однако она не содержит пневматического элемента сопло-заслонка и колебания зазора между соплом и заслонкой на ее точность не влияют. Это влечет за собой повышение точности устройства на 25-30%. Вместе с тем, устройство значительно проще и быстрее перенастраивается. Для его

перенастройки нет необходимости изготавливать новый копир-заслонку и тратить время на ее установку и выверку. Достаточно лишь изменить (перенастроить) коэффициенты усиления усилителей 16, порог срабатывания порогового элемента 8 и в счетчик 4 ввести другое число А. Сокращение времени перенастройки с учетом времени изготовления копира-заслонки, примененного в прототипе, по данным лабаратории станков

Уральского политехнического института составляет 10-15 раз. Если считать, что во столько же раз сокращается и простой станка из-за перенастройки устройства, причем величина простоя не превышает 15-20 минут, то при эффективности станочной обработки 20 копеек в минуту (данные Уралмашзавода) экономия за счет сокращения времени перенастройки составит (10+15) раз - 1 раз. (15-20) мин 20 коп/мин.

или 27-56 рублей.

Формула изобретения Устройство для управления процессом обработки на металлорежущем станке, содержащее механизм компенсации погрешностей, закрепленный на суппорте станка, датчик контроля окончания обработки детали, соединенный с входом первого программируемого счетчика импульсов, и второй программируемый счетчик импульсов, вход

которого связан с шиной переполнения первого счетчика,отличающееся тем,что, с целью повышения точности и упрощения перенастройки, оно снабжено реверсивным регистром сдвига, первым и вторым сумматорами, сигнализатором предельного износа режущего инструмента, датчиком положения суппорта, блоком определения направления перемещения суппорта, вход которого связан с датчиком положения суппорта, а выходы - через делители частоты импульсов соединены с шинами правого и левого сдвига информации в регистре, и усилителями с регулируемыми коэффициентами усиления, входы которых соединены с

выходами ячеек регистров, а выходы - через первый сумматор - с первым входом второго сумматора, причем выход второго программируемого счетчика через преобразователь код-напряжение соединен

непосредственно с вторым входом второго сумматора и через пороговый элемент - с сигнализатором предельного износа инструмента, а выход второго сумматора связан с механизмом компенсации погрешностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система компенсации износа элементов металлорежущего станка | 1987 |

|

SU1440670A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ | 1982 |

|

SU1055627A1 |

| Устройство для программного управления станком | 1981 |

|

SU1035567A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНИЕМ ЗЕРКАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1990 |

|

RU2014964C1 |

Использование: машиностроение, приборостроение. Сущность: устройство предназначено для комптШЙГцТйй погрешностей, обусловленных износом инструмента и направляющих. Устройство содержит регистр сдвига и усилители с регулируемыми коэффициентами усиления. Перемещение суппорта станка происходит синхронно со сдвигом информации в регистре. Последнее вызывает требуемое изменение сигнала, компенсирующего погрешность направляющих. Компенсация износа инструмента при этом осуществляется по времени в зависимости от числа обработанных деталей. 1 ил.

| Либерман Я.Л., Тимашев СА Состояние и перспективы развития средств контроля и диагностики в станках с ЧПУ, М., ВНИИГЭМИ, 1987 | |||

| Система компенсации износа элементов металлорежущего станка | 1987 |

|

SU1440670A1 |

| по заявке № 4229371/08 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-13—Подача