1

Предлагаемое устройство относится к технике автоматизации механической обработки металлов при продольном точении на токарных станках и может быть использоваио в станкостроительной, автомобильной, авиационной, подшипниковой и других отраслях промышленности.

Известны системы автоматического управления упругими перемешениями токарных станков, содержашие первый элемент сравнения, входы которого соединены соответственно с задатчиком и с датчиком величины упругого перемещения системы СПИД, а выход - с первым входом первого ключа, второй управляющий вход которого соединен с выходом нуль-органа, подключенного к датчику упругого перемещения системы СПИД; усилитель, выход которого соединен с первым входом второго элемента сравнения, второй вход которого соединен с выходом задатчика величины подачи врезания, и второй ключ, первый вход которого подключен к источнику питания постоянного тока, а второй управляющий вход - к выходу нуль-органа; электропровод, вход которого соединен с выходом второго узла сравнения, а выход - со входом механизма продольной подачи, вы.ход последiero соединен со входом системы СПИД.

Существенными недостатками известных систем автоматического управления рассмат2

риваемого класса является изменение параметров систем в нроцессе обработки деталей с переменным припуском и изменяющейся твердостью металла. При этом наиболее существенно изменяется коэффициент передачи системы СПИД (КСПР1Д), который пропорционален глубине резания и твердости обрабатываемого материала. Вариации КСПИД ведут к сниженIHO статической и динамической точности систе.гы управления упругими перемещениями.

С целью повышения производительности станка и улучшения качества обработанных

деталей, а также обеспечения статической и динамической точности при изменении глубины резания или работы станка система соде1)жит нелинейны элемент, вход которого подключен к выходу первого ключа, а

выход - ко входу усилителя, орган настройки

которого механически связан с задатчиком

величины упругого перелещения системы

СПИД.

Кроме этого, самонастраивающаяся система отличается тем, что она содержит задатчик темна снпжен.ня подачи врезания, вход которого соединен с выходом второго ключа, выход - со входом задатчика величины подачи врезания, а орган настройки механически

связан с задатчиком нодачи врезания.

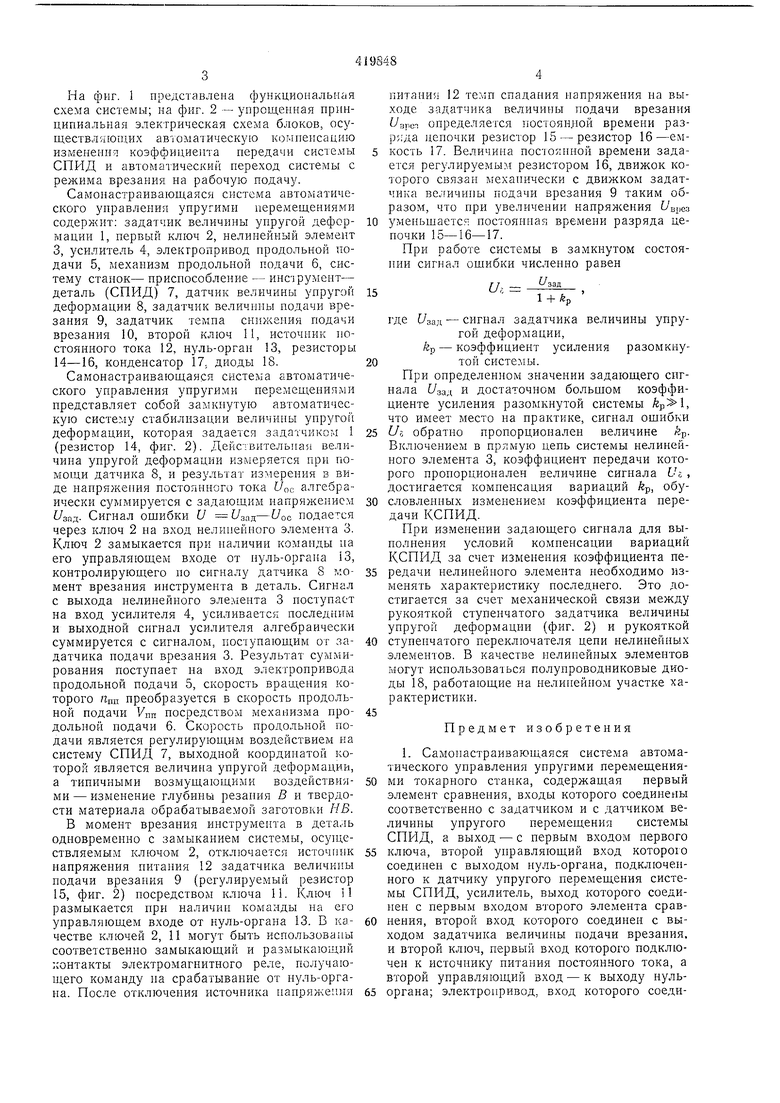

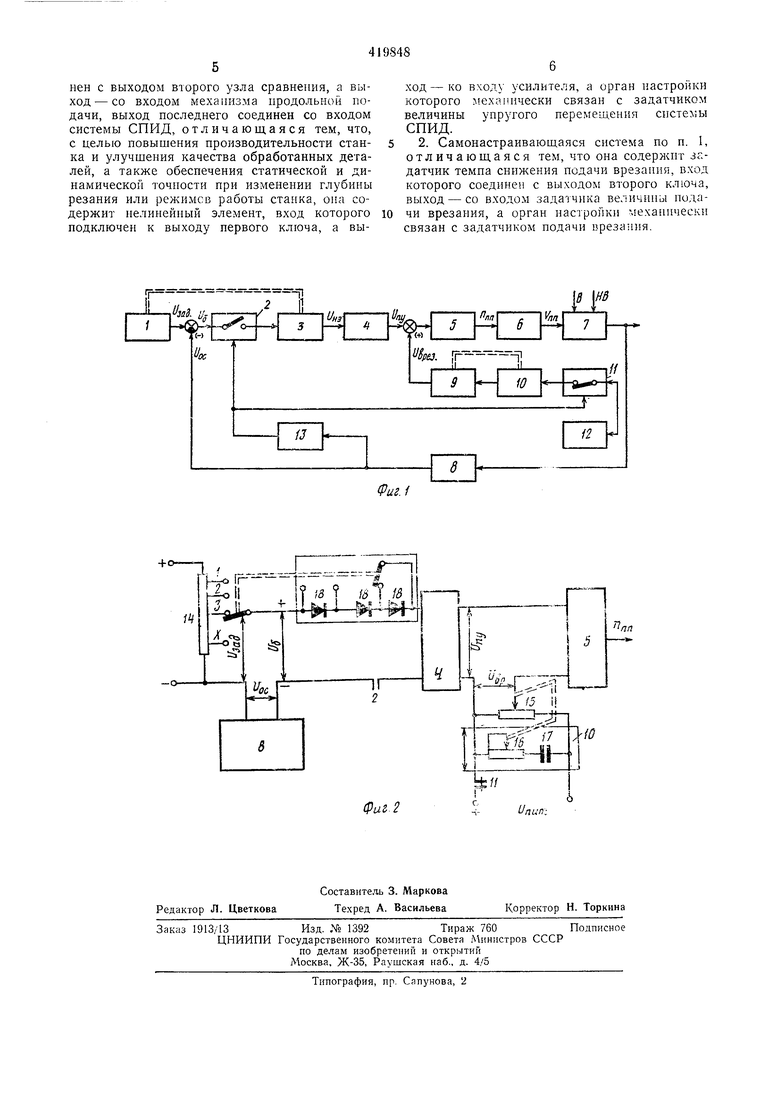

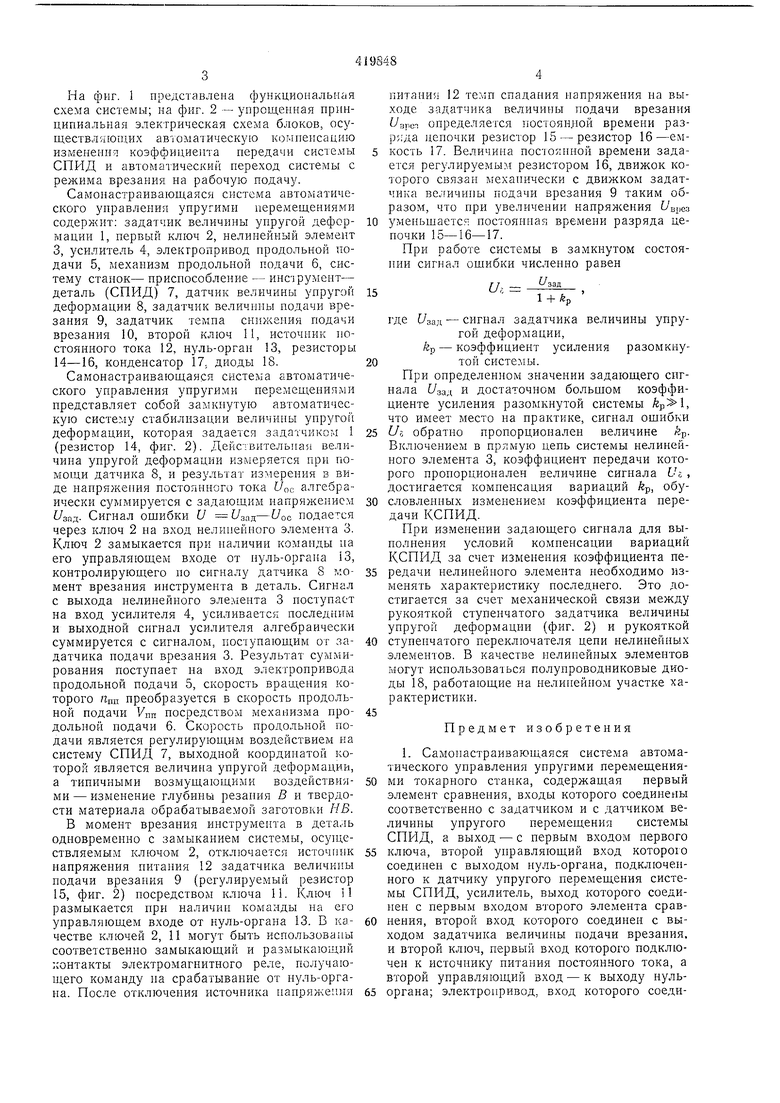

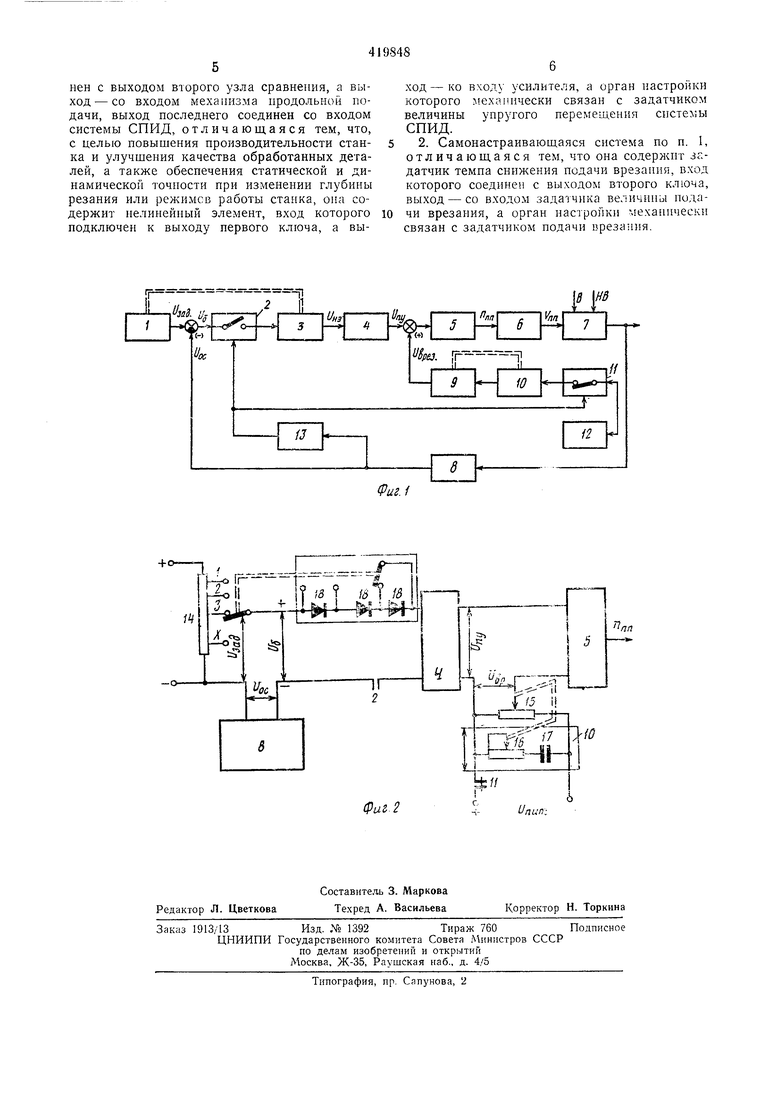

На фиг. 1 представлена функциональная схема системы; на фиг. 2 - упрощенная принципиальная электрическая схема блоков, осуш,ествляющих автоматическую компенсацию изменепил коэффициента передачи систелты СПР1Д и автоматический переход системы с режима врезания иа рабочую подачу.

Самонастраивающаяся система автоматического управления упругими перемещениями содержит: задатчик величины унругой деформации 1, первый ключ 2, нелинейный элемент 3, усилитель 4, электропривод продольной подачи 5, механизм продольной подачи 6, систему станок- приспособление - инструмент- деталь (СПИД) 7, датчик величины упругой деформации 8, задатчик величины подачи врезания 9, задатчик темпа снижения подачи врезания 10, Biopofi ключ 11, источник ностояииого тока 12, нуль-орган 13, резисторы 14-16, конденсатор 17. диоды 18.

Самонастраивающаяся система автоматического управления упругими перемещениями представляет собой замкнутую автоматическую систему стабилизации величины упругой деформации, которая задается задатчиком 1 (резистор 14, фиг. 2). Действительная величина уцругой деформации измеряется при помощи датчика 8, и результат измерения в виде нанряжепия постоянного тока Loc алгебраически суммируется с задающим напряжением t/зад. Сигнал ошибки и /зад- ос подает ся через ключ 2 на вход нелинейного элемента 3. Ключ 2 замыкается при наличии команды па его управляющем входе от нуль-органа 13, контролирующего по сигналу датчика 8 момент врезания инструмента в деталь. Сигнал с выхода нелинейного элемента 3 поступает на вход усилителя 4, усиливается последним и выходной сигнал усилителя алгебраически суммируется с сигналом, поступающим от задатчика подачи врезания 3. Результат суммирования поступает на вход электропривода продольной подачи 5, скорость вращения которого «гш преобразуется в скорость продольной подачи УПП посредством механизма продольпой подачи 6. Скорость продольной подачи является регулирующим воздействием на систему СПИД 7, выходной координатой которой является величина упругой деформации, а типичными возмущающими воздействиями - изменение глубины резания В и твердости материала обрабатываемой заготовки НБ.

В момент врезания инструмента в деталь одновременно с замыканием системы, осуществляемым ключом 2, отключается источник напряжения питания 12 задатчика величины иодачи врезания 9 (регулируемый резистор 15, фиг. 2) посредством ключа 11. Ключ 11 размыкается при наличии команды на его уиравляюцдем входе от нуль-органа 13. В качестве ключей 2, 11 могут быть использованы соответственно замыкающий и размыкающий контакты электромагнитного реле, получающего команду иа срабатывание от нуль-органа. После отключения источника напряжения

питания 12 темп спадания папряжеиия на выходе задатчика величины подачи врезания t/:spon определяется постоян.ной времени разр;:да цепочки резистор 15 - резистор 16-ем5 кость 17. Величина постоянной времени задается регулируемым резистором 16, движок которого связан механически с движком задатчика величины подачи врезания 9 таким образом, что при увеличении напрялсения /впез 0 уменьшается постояниая времени разряда цепочки 15-16-17.

При работе системы в замкнутом состоянии сигнал ошибки численно равен

и,

и,

l + kp

где С/зад - сигнал задатчика величины упругой деформации, &р - коэффициент усиления разомкну0той системы.

При определенном значении задающего сигнала t/зад и достаточном большом коэффициенте усиления разомкнутой системы , что имеет место на практике, сигнал ошибки

5 f/o обратно пропорционален величине йр. Включением в прямую цепь системы нелинейного элемента 3, коэффициент передачи которого пропорционален величине сигнала Lj , достигается компенсация вариаций k-p, обусловленных изменением коэффициента передачи кспид.

При измепенип задающего сигнала для выполнения условий компенсации вариаций КСПИД за счет изменения коэффициента передачи нелинейного элемента необходимо изменять характеристику последнего. Это достигается за счет механической связи между рукояткой ступенчатого задатчика величины упругой деформации (фиг. 2) и рукояткой

0 ступенчатого переключателя цепи нелинейных элементов. В качестве нелинейных элементов могут использоваться полупроводниковые диоды 18, работающие на нелинейном участке характеристики.

Предмет изобретения

1. Самонастраивающаяся система автоматического управления упругими перемещениями токарного станка, содержащая первый элемент сравнения, входы которого соединены соответственно с задатчиком и с датчиком величины упругого перемещения системы СПИД, а выход - с первым входом первого

5 ключа, второй управляющий вход которою соединен с выходом нуль-органа, подключенного к датчику упругого перемещения системы СПИД, усилитель, выход которого соединен с первым входом второго элемента сравнения, второй вход которого соединен с выходом задатчика величины подачи врезания, и второй ключ, первый вход которого подключен к источнику питания постоянного тока, а второй управляющий вход - к выходу нульоргана; электропривод, вход которого соедииен с выходом второго узла сравнения, а выход- со входом механизма иродольной подачи, выход иоследиего соединен со входом системы СПИД, отличающаяся тем, что, с целью повышения производительности станка и улучшения качества обработанных деталей, а также обеспечения статической и динамической точности при изменении глубины резания или режимов работы станка, она содержит нелинейный элемент, вход которого подключен к выходу первого ключа, а выход-ко входу усилителя, а орган настройки которого механически связан с задатчиком величины упругого перемещения системы СПИД.

2. Самонастраиваюш,аяся система по п. 1, отличающаяся тем, что она содержнт згдатчик темпа снижения подачи врезания, вход которого соединен с выходом второго ключа, выход - со входом задатчика величины подачи врезания, а орган настройки механически связан с задатчиком подачи вреза 1ия.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ ПРОДОЛЬНОЙ ПОДАЧЕЙ ТОКАРНОГО СТАНКА | 1971 |

|

SU419847A1 |

| Устройство для управления шлифовальным станком | 1975 |

|

SU606718A1 |

| Самонастраивающаяся система управления поперечной подачей | 1980 |

|

SU931434A1 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Устройство для управления подачейМЕТАллОРЕжущЕгО CTAHKA | 1977 |

|

SU847271A1 |

| Устройство для программного управления шлифовальным станком | 1982 |

|

SU1085792A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Адаптивное устройство для программногоупРАВлЕНия CTAHKOM | 1979 |

|

SU830313A1 |

| Система управления врезанием шлифовального круга в изделие | 1977 |

|

SU622661A2 |

Авторы

Даты

1974-03-15—Публикация

1971-11-29—Подача