Изобретение относится к области порошковой металлургии, в частности, к формующим инструментам, применяемым при изготовлении изделий из порошков.

Известна пресс-форма для изготовления полых изделий переменного профиля из порошковых материалов, содержащая матрицу, центральный стержень, верхний и нижний пуансоны.

Предлагаемая пресс-форма отличается от известной тем, что верхний пуансон выполнен в виде полой насадки с перегородкой, расположенной перпендикулярно направлению приложения усилия прессования; полая насадка выполнена разъемной по диаметру, а перегородка выполнена в видей щайбы. Это повыщает плотность изделий и упрощает конструкцию пресс-формы.

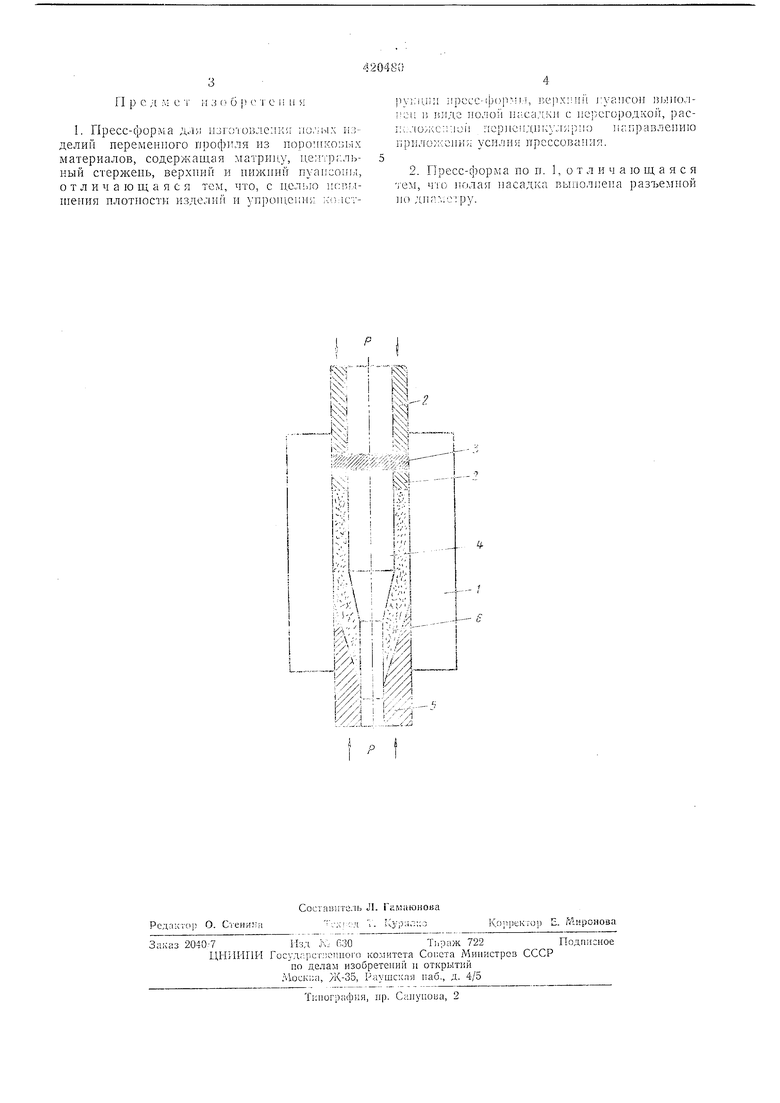

Иа чертеже показана предлагаемая прессформа.

Пресс-форма состоит из матрицы 1, полой насадки 2, являющейся верхним пуансоном, снабженной перегородкой 3, центрального стержня 4 и нижнего пуансона 5.

При прессовании порошок 6 помещают в матрицу 1 и размещают его между насадкой 2, пуансоном 5 и центральным стержнем 4.

При давлении прессования, меньщем усилия срезывания перегородки, порошок в ко2

нусной части уплотняется пуансоном 5 и центральным стержнем.

При достижении максимального усилия прессования происходит разрушение перегородки, и компенсация в линейных перемещениях порошка в различных участках изделия достигается дальнейшим ходом полой насадки.

Снабжение верхнего пуансона перегородкой, разрушаюшейся при достижении максимального усилия прессования, позволяет создать движение порон1ка при заполнении формы в различных направлениях различной величины.

Конструкция предлагаемой пресс-формы отличается простотой и обеспечивает получение нолых изделий сложной формы с равномерной плотностью в различных сечениях носледних. Материалом пресс-формы могут быть металлы, сплавы или графит.

Толщина перегородки зависит от размеров пресс-формы, материала, температуры и давления прессовання.

Пресс-форма онробована при горячем прессовании втулок с конусным дном из порошка

карбида ниобия при 2600°С, максимальном

усилии 400 кг/см-, толщине перегородки 3 мм

(диаметр перегородки 20 мм).

Полученные втулки имеют нлотность 95- 97%.

3

II Р с л М с 1 ;j (J б j с с li 11 я

I. Пресс-форма для изгоювлелки полых изделий переменного профиля нз поро нко:5ь;х материалов, содержащая матрицу, цемгрг.льный стержень, верхний и нижиий пуансои ;, отличающаяся тем, что, с целью псшлщения плотности изделий и Ynpoiii, колс pyiJUH i 3ccc-ipiipMi I, nepxiUiii j:yancoH П1Л1Го;|г::1 и виде н;1сал,ки с исрсгородкой, расд:(.;10 ;чс:;;1ой ;10р)1С11ДН1;у;гяр110 направлению приложсни ; усилия прессования.

2. Пресс-форма но п. 1, о т л и ч а ю щ а я с я гем, что полая насадка выполнена разъемной но днал.е:ру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

| "Способ получения порошковых изделий типа "стакан" | 1989 |

|

SU1715492A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| ГРАФИТОВАЯ ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1973 |

|

SU391909A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

Даты

1974-03-25—Публикация

1972-08-09—Подача