1

Изо,б|ретение относится к способу (получения т.р ихл Qp3TH лен а.

Из.вестен способ получен ия трнхлюрэтллена о,кснхл0рировапием в.нннлидена -при температуре до 600°С, предночтительно при 365- 425°С, в .присутствии катализатора, представляющего собой хлорлды металлов ил1И их оки|слы, напесеН.ные на иоситель.

Выход целевого продукта 81%.

С целью увел.и|чения выхода трнхлорэтилсна предлагается працесс трюводить .при температуре 150- ЗбО°С, предпочтительно при 220-300°С в шрисутствии псевдоожиженного слоя катализатара.

Молярное отношение подаваемых реатентов состазляет НС1:СН2 СС12 0,5:3,б, преимуидествепио 0,7:1,5; О2:СН2 СС12 :ОЛ5:1, преимущественНо 0,3:0,8.

Расход хлор1исто:го вшшлиде.на составляет 0,5-20 молей в 1 час на 1 л катализатора, .преимущественно 2-12 молей/час на 1 л катализатора.

Чтобы избежать образоваиля других соединепнй (кроме трихлорэтилеиа и 1,1,1,2-тетрахлорэтана, который сам может быть превращен в трихлорэтилен) особенпо образования пентахлорэтана и тетрахлорэтилена, целесообразно процесс вести с конверсией хлористого винилидена только до 80 мол.%. В этом случае из потока каталитической зоны выделяют непревращениыи хлористый винилиден, который снова возвращают в реакцию.

От потока каталитической зоны отделяют легко конденсируемые вещества, содержащие трихлорэтилен, тетрахлорэтилеп, 1,1,1,2-тетрахлорэтаи и пентахлорэтаи, частично или полиостью, охлаждением и ко.н,де«сацией, тогда как нескондеисированный газ, который содержит часть непревращенного хлористого впиилпдена, снова возвращается в реакцию.

В зону реакции вместе с вийилиденом вводят 1,1Л,2-тетрахлорэтан в молярном отнощеНИЛ1 к хлористому ваииилидену ниже 2.

Катализатор используют па носителе, .имеющем среднюю удельную поверхность выше 1 , преимуществе но выше 10 . Средний размер частиц носителя составляет 20- 400 мкм, преимущественно 40-120 мкм. Носителем катализатора могут быть: окись

алюмИНия, окись магния, графит, активлрованный уголь, двуокись Кремния, алюмосиликаты и глины, имеющие вышеуказашгые свойства. Хорощие результаты .получены в псевдоожиженном слое с глиной типа аттаиульгит, имеющей среднюю удельную поверхность 10- 160 . и смесью двуоки1си кремиия с окисью магния, имеющей среднюю удельную поверхность 40-200 м-/г.

в качестве катал.1затора можно пспользозать, по краГтей мере, одно сосдпнеНие из следующего ряда элементов; щелочные металлы, щелочноземельные металлы, висмут, кадмий, хром, кобальт, медь, олово, железо, маргаиец, Manuiii, никель, платина, редкоземельные эле.менты, Topnii, ванадий, цинк, цирконий.

Желательно нро.цесс о1 зсихлор1Иро-ваН я лрогюднть иод давлением, соетавляющим 1 - 10 абс.бар, нре.имущественно ниже 8 абс.бар.

Примеры 1-4. Пролесс окспхлорировання хЛОрИСторо влнилидеНа ирозодят в стеклянном реакторе с .внулре-нним дпаме-лр ом G5 мм и вьгсотой 1000 мм, подогреваемом снар кн электрически м СОиротивленлем.

Нижняя часть этого трубчатого реактора нредставляет еобой перевернутый конуе, заiHOjfieiiUbni етекляннымн шарйкамл диаметром 2 мм, который служит смесителем для реактивов и (распылителем газов в слое катализатора. Высота каталитического слоя в состоянии иокоя после нсевдоожижения составляет 450 мм. Катализатор ,нри1готовляет€я пропиткой глнны Tj-nna аттаатульгита людным раствором CuClo, НгО и КС1 таким образом, что копечное содержалие в су.хом катализаторе катионов меди и калия составляет соогзетстзе-ино 8,2 и 4,8 вес.%. Средияя удельная новерхиость юоителя, когда катализатор введен в условиях ра.боты в течение сотни часов реакции, составляет л|р.иблизптельно 80 .

Каталитическая масса имеет стандартны:; гранулометрический состав 100-315.ик.-.;; 50% этой маосы имеют грануло.д1етрический сост .з ниже 210 мкм.

Хлористый в:жилиден, воздух ц газссбр.зный НС1 подают в ниж1нюю «ерезернутого конуса под абсолютиЕям давлением 1,06 бар и подогревают реактор наружнылЕ эле-ктрическим соп(ротивлением, регули рук температуру наружной стенки тру1бчатого реактора |При помощи тер.маиар, расположенных между наружной стенкой трубы и элекгричеc-K« м € oiHip оти в л ен и е м.

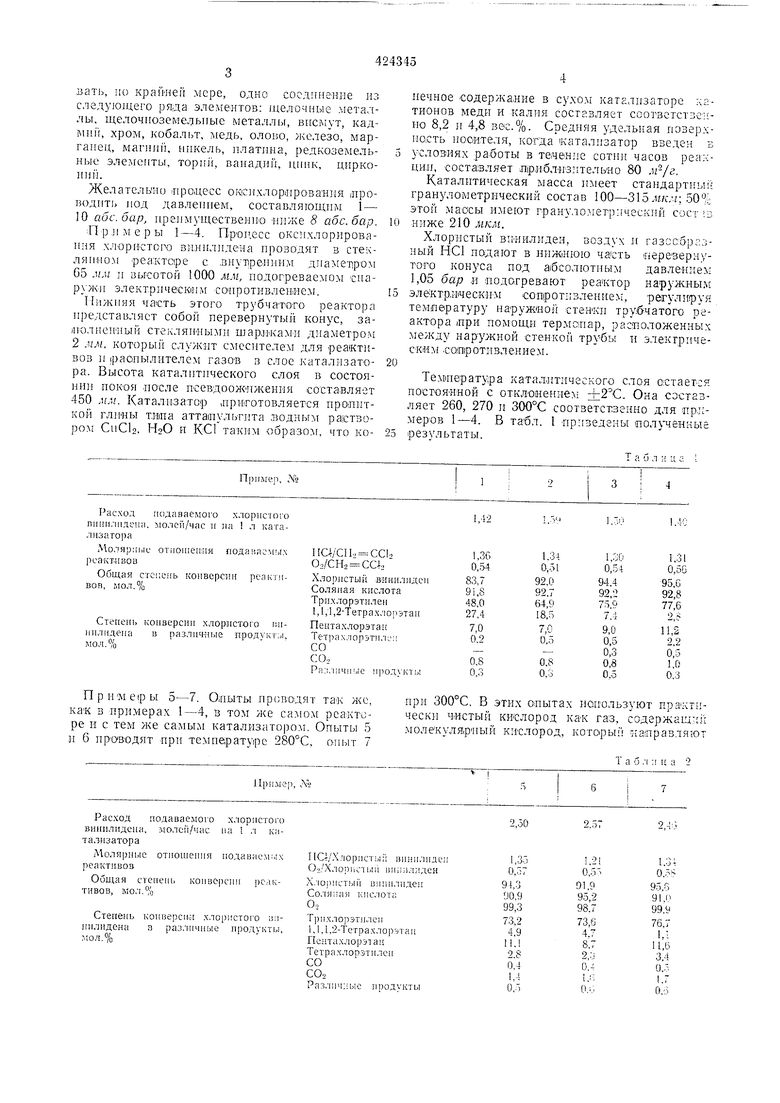

Тем1иература каталитического слоя остается посгояНной с отклонением Ч:2С. Она сэставляет 260, 270 i 300°С соответственно для пр.пмеров 1-4. В табл. I приведены полученные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1973 |

|

SU368737A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЗТАНА, 1,1,2,2-ТЕТРАХЛОРЭТАНА И ПЕНТАХЛОРЭТАНА12 | 1973 |

|

SU404219A1 |

| Способ получения трихлорэтилена | 1970 |

|

SU446962A1 |

| Способ получения три- и тетрахлорэтилена | 1990 |

|

SU1817762A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1972 |

|

SU340153A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ1,2- | 1972 |

|

SU343433A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2- ДИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1968 |

|

SU428595A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩИХ НАСЫЩЕННЫХ | 1971 |

|

SU308566A1 |

| Способ получения трихлорэтилена, тетрахлорэтана и пентахлорэтана | 1968 |

|

SU454733A3 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ В ХЛОРИСТЫЙ МЕТИЛ | 2008 |

|

RU2379278C1 |

Пример, № Расход гюдаваемого хлористого випплилен:. молей/час и ла л катализатораМоляр 1ые OTiioiiieii: iH подаваемых иа/С11-. ссь, 0,/СН2 ССЬ роакт.ивоа Общая степень Хлористый вииилидс конверсии реактивоп, мол.% Со.яяиая кислота Трихлорэтилен ,1,1,2-Тетрахлорэтаи Пентахлорэтак Степепь конверсии хлористого пиТетрахлорэтил1-:I различные п-родукт;. }111Лиде11а мо.ч.% СО СО, Pa:,-iii4 i,ie 11род т ты

Примефы 5-7, 0,иыты проводят таК же, как в примерах 1-4, в том же самом реакторе и с тем же самыл катализатором. Опыты 5 и 6 проводят при темие,рату|ре 280°С, oni,rr 7

хлористого ria I л киПС /.Хлорист:; ;: винилидеп

подаваемых О;1/Хлор|1Сты11 |)11;п1л;1ден Х.торнстый вяпнлидеи

сии реакСо.тялая 1:11слота

О 2

Трпхлорэти.леи

ристого isii1,1,1,2-Тетрахлорэта11 продукты.

Пентахлорэтац

Тетрахлорэтилеи

СО

СО,

Раз.тичлые иводхкты

при 300°С. В этих опытах попользуют практически чистый кислород каК газ, содержаЩ:;й .молекуля.риый кислород, который каиравляют 1.361.341,30i,3i 0,54&,510,,56 83.792.094.495,6 91,892,792,292,8 48,064,975,977,6 27,418,57.42, 7,07,09,011,2 0.20,50,52,2 ..-0,30,5 0,80,80,81,0 0,30,30,50,3

в оспозан.ие реактора в смесн газообразным хлористым водородом II парами хлористого вннилпдеиа. В табл. 2 приведены иолучеиные результаты.

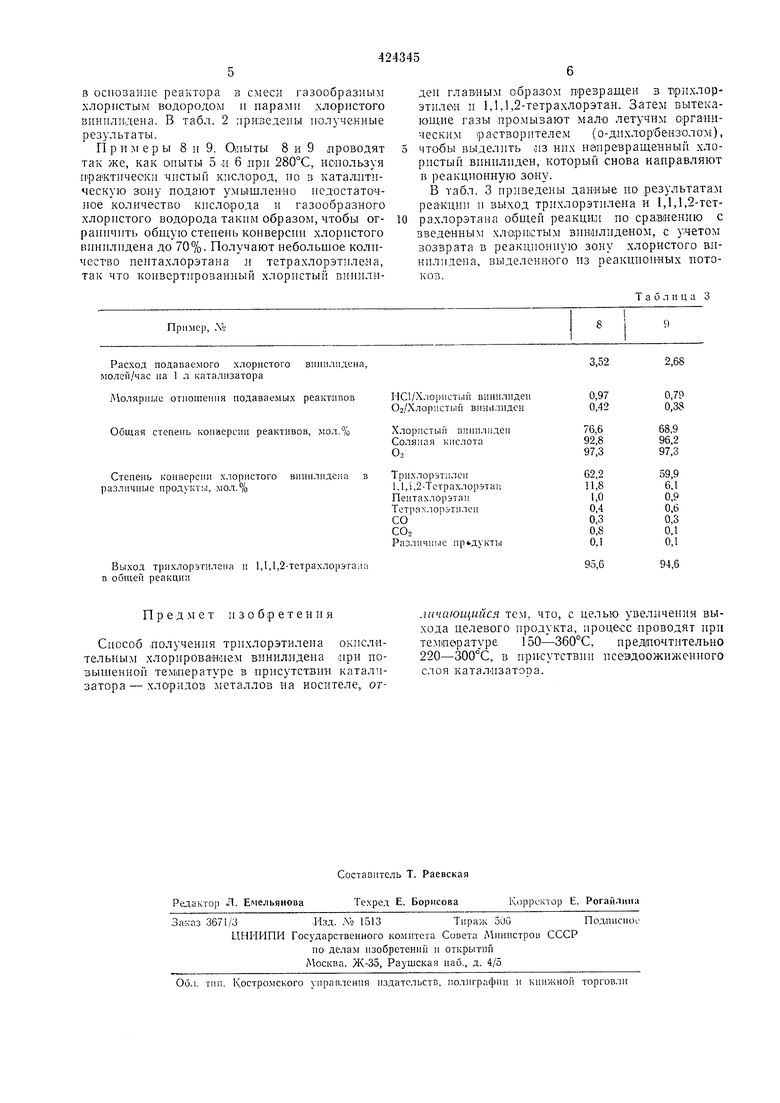

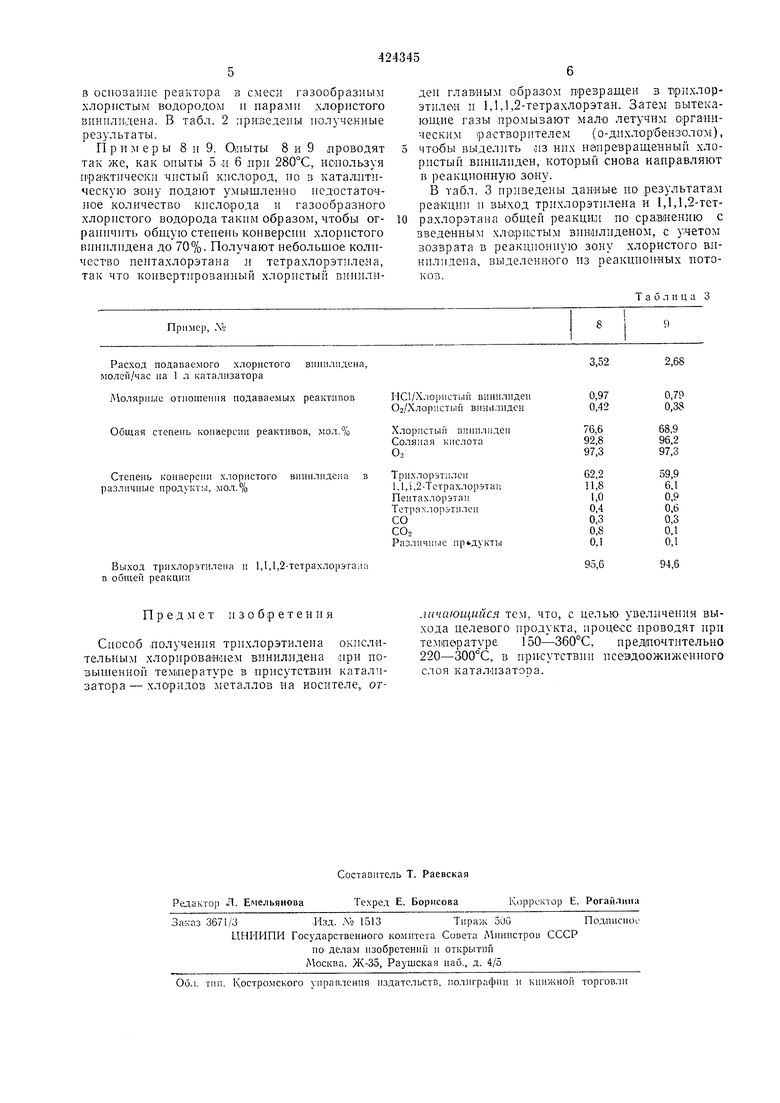

Примеры 8 и 9. Опыты 8 и 9 проводят так же, как оиыты 5 « 6 лри 280°С, используя Ирактически чистый кислород, ио в каталлтическую золу подают умышленно иедостаточиое количество кислорода и газообразного хлористого водорода таким образом, чтобы ограничить общую стеиеиь конверсии хлористого винилидена до 70%. Получают небольшое колнчесгво пеитахлорэтана л тетра.хлорэтилела, так что конвертнрозанный хлористый вииилиПример, Л1

Расход подаваемого хлористого впиилидена, молен/час на 1 л катализатора

Молярные отношения подаваемых реактавов Общая степень коиверсин реактивов, мол.%

Степень коиверснл хлористого випмлидена в различные продукты, .мол.%

Выход тряхлорэтилена и 1,1,1,2-тетрахлорэтаиа в общей реакции

П р е д .1 е Т изобретен и я

Способ получения трихлорэтилена окислительным хлорирован.ием винллидена лри повышенной температуре в присутствии катализатора - хлоридов металлов на носителе, отден главНым образом превращен в Т1р)1хлорэтилен II 1,1Л,2-тетрахлорэтан. Затем вытекающие газы нромывают мало летучим органическим растворителем (о-дихлорбензолом),

чтобы выделить лз них наиревращевный хлористый Бпнилпден, который снова направляют в реакционную зону.

В табл. 3 ириведены данные ио результатам реакции и выход трихлорэтилена и 1,1,1,2-тетрахлорэтана общей реакции по сравиенню с введенным хлористым вивилпденом, с учетом возврата в реакционную зону хлористого влнилидена, выделенного из реакционных потоков.

Т а б л II ц а 3

2,68

3,52

илидеп

0,79

0,97 )лиден 0,42 0,38

деи

76,6

68,9 92,8 96,2 97,3 97,3

62,2

599

н 11,8 1,0 6,1 0,9 0,4 0,6 0,3 0,3 0,8 0,1 0,1

ы 0,1

94,6

95,6

личающийся тем, что, с целью увеллчения выхода целевого продукта, ироцесс проводят при температуре 150-360°С, пред/почтительно 220-300°С, в ирИСутствли лсеэдоожижелного слоя катаЛИзатооа.

Даты

1974-04-15—Публикация

1968-05-17—Подача