Изобретение относится к производству синтетических полимеров, получаемых полимеризацией газообразных мономеров, легко проводимой при температурах ниже предельной температуры образования соответствующих полимеров, например к производству ацетальиых смол полимеризацией газообразного формальдегида.

Известен снособ полимеризации газообразных мономеров, легко полпмеризующихся в жидкой полимеризационной среде при температуре, меньшей, чем предельная температура образования соответствующих полимеров, путем подачи непосредственно в жидкую полимеризационную среду или газовую фазу над ней через форсунку газового потока мономера, имеющего температуру, большую, чем указанная предельная температура, причем температура форсунки всегда соответствует температуре полимеризационной среды.

Ианример, полимеризация газообразного формальдегида в жидкой полимеризуюшей среде эффективно происходит при температуре не меньшей 80°С, но не на много выше 100°С. нотому что предельная температура для полимера формальдегида равна 127°С. Однако в случае полимеризации газообразного формальдегида в жидкой полимерпзационной среде прн температуре, меньшей 80°С, на стенках

2

зоны полпмерпзации происходит нежелательная нолимеризация н отлагается в значительных количествах иакинь.

Отложение накипи происходит особеиио интенсивно на участке форсунки, вдувающе газ, и очень часто через некоторое время форсунка забивается, полимеризация становится невозможной. Попытки устранить отложения накиии нутем растворения газообразиого моиомера с помощью такого пиертного газа, как нары толуола или азота, оказались ненрнемлемымп с технпческо точки зрения.

С целью предотврап1ения отложеиия полимера на месте 15вода мономера н удлинения за счет этого срока непрерывпой работы полпмернзацноппой установки согласно предлагаемому снособу температуру форсунки поддерживают выше, чем температура кипения л идкой полпмеризационно ереды.

Иа фиг. 1 схематически изображаю положеиие для вдувапия газообразного мономера в зону нолнмернзацнн; на фпг. 2 -- газоход и форсунка для вдувания газа, вертикальиый разрез; на фиг. 3 - обычный газоход и форсунка для вдувания газа, вертикальный разрез.

На фиг. 1 цифрой 1 обозначен сосуд для полпмернзацип. 2 - часть сосуда с жидкостыс и 3 - часть сосуда, наполненная газом. В чаcTi: i сосуда, iiaiKViiiLiiiijii ()t:ii io, находится катализатор и P, части 3 иаходится газ, давление ja)Toporo CCJOTBOTствует давлеиию среды.

Вывод вдувающей газ форсунки можно осуществить в часть сосуда с газо: 1 (Л), и в частп с жидкостью (В).

Во всяком случае необходимо подогревать газообрази 111 мономер до температуры большей .нределыюй температуры получаемого поли.мера.

Од н а ко те м пе р атур а но л п м ер и з а i (и о п по го сосуда никогда не достигает такой 6( величины, следовательпо температура фореупки А илн В всегда нпже предельлюй температуры н указанная температура HOMTII всегда соответствует температуре нолпмеризацпоппо сред;ы.

Отложеппе накнни, вызтлваемое иолпмерпзацией, всегда нроисходтгг в области форсунки. причем засорение нронеходнт быст)ес в форсунке Л, чем в форсунке В. Г1акнпь отлагается в большем количестве на форсу1 ке Л, чем ьа форсунке В.

Хотя отложение пакнни или засорепие уменьшается нрп соединепии форсунки с сосудом, как показано па В, отложепие накип н засорение происходят даже в этом случае, н, следовательно, невозможно осуидествлять нроцесс нолпмеризацнн в течение длительного периода.

При иоддержании температуры форсуики и прилегаюпой части вьппе точки кипения нолимеризационной среды ие происход.пт отложения накиии, т. е. в кпиягие среде ие ироисходит нолимеризацпп даже ирп температуре. меньшей максимальной темиературы иолучаемого полимера. Например, формальдегид, который легко полимеризуется ирп те.мпературе, меньшей 80°С, не полимеризуется в кпиящем диэтиловом эфире (точка кииения 34,5°С). Однако полимеризация легко и быстро происходит в н-гептапе даже при той же температуре (т. е. 34,5°С} при условии, что и-геита ; ие кипит. То же явление происходит i; ирисутствии катализатора. Поэтому, если форсуика и прилегающая к ней область имеют темиературу выше точки кипения пснользуемой нолимеризацноппой среды, отлоГКенне накини никогда не нроисходит в самой форсунке и ирилегающей к ней области.

Предлагается способ нолимеризаипп газообразного моиомера, которьи лепсо полимеризуется нри температуре, мепьщей :.федельной температуры полпмера, в жкдко иолимернзационной среде без отложеиия пакпип, отличающийся тем, что вдуваиие монол1еров к зону полимеризации производят через газоход, подогреваемы до теигнературы вьпче. чел: предельная темнература полимера, но ниже температуры теплового разложепия моиомера. Указаипая температура пиже 600°С в случае формальдегида, нпже 500°С в случае параксилола и ниже 500°С в случае дицпаиидэтплена.

4

В е. ;,олпмер1иаи 1и формальдегида (.); Т1ггел:;;:;| темие ;ат фа (|j)Drvin ii от точки хииепии 1 }имени;;МоП i(j.;n Mepn3aHnon л)й среды до 210 С.

При прогзводстье иолклараксилепа полимеризапи : осуп1еетвляется путем теплового разложеп;1я параксплепй тп дипараксилеиа ири температуре 800 с образоваипем продуктов, нредс айляющпх собой реактпвные двухва,: е1ггп1)1с радпкальг

Эти продукты пропускают через газоходы, в ivOTOpbix поддержизаетем температура вьипе макспмальной техщературы полинаракснлена, по ниже , вдувают их через форсущ у в ииертиу -) оргаппческую среду, температура к()()роГ: гли выше, полимер можио получить 1П)и исддержа П1и температуры форсунки п прилегаюп;е1 1 облаетп вьипе точки кипения указанной орггишчеекой ереды без отложеиия п::к1П1и па форсунке п прплегаюией облаети.

Газообразиый Д щиап; дэтилеп также эферективио нолимеризуется без отложения наК1ИГИ таким образом, как в случае формальдегида или иараксплеиа.

Согласно изобретеппю газообразпьп моноr iep, пе;:ользуемый в качестве сырья, включает фор:.;альдегид, диииапилзтилен, иараксилеп и т. 1Ь и люжет б::т; растворен в таком инертпr) газе, как пары толуола или азот, для нодачи в зону иол1в;ерр1занип.

Согласно изобретению можпо применять любую полимерпзацнонную ереду, которую обычно используют при иолпмеризапии газообразпого Гиономера. Можпо применять алнфатпчес 1П1 углеводо к:д, нан)имер гексан, гентаи, октаи; алиниклпческпй углеводород, иаи м-1мер нпклогексан, метнлциклогексан; ароматически углеводород и его иропзводпые, например беизол, толуол, ксилол, этплбепзол:, их галлои.а, соедипеп1- Я, паиример хлороформ, тетрахлорэтилеп, хлорбензол; эфиры, например диэт1 лэфиры, метплэтилэфиры; циклические эфиры. паирчмер диэтиленовый эфир, тетрагкд)офураи; эфир.ы, паиример эфир уксусной кислоты, диацетатоиый метилен; нитрилы, 1аиример Риетоии зил, нропиоиптрилы; ангидриды кислот. наири: гер уксусной кислоты, ироииоиовый аигидргд, применяются в отдельности п,1И их 1 юмбппации.

Любо: катализатор, который обычно нрнменяется нрн нолимеризащш газообразного мономера, можио исиользовать согласно изобретенню.

Давление газообразного мономера в фореупке должно быть выше. статическое давление, которое соответСтвует нолимеризап,,понно| 1 среды у выхода форсуики в | Олпмеризацион1ПЛ11 еоеуд, т, е. величина дав.чеипя быть достаточной, чтобы нредотвратить обратный ток нолимерцзацио1И1ой среды через форсунку в газоход. Давление зависит также от размеров форсунки, но может быть вычиелепо из статического давления, соответствуюп1,его глубине среды и иадеиию давлеиия 15 (порсунке.

Практически достаточно лавлепие на 0.5- 1 кг/см выше, чем рассчитаиное статическое давление.

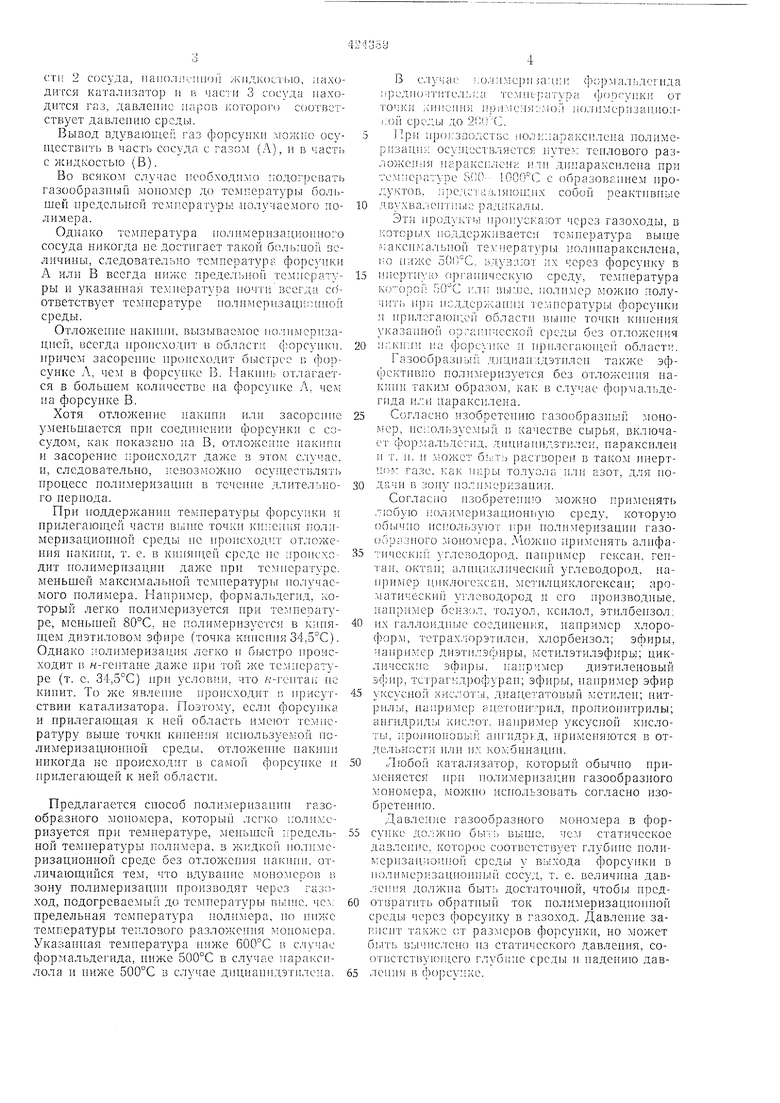

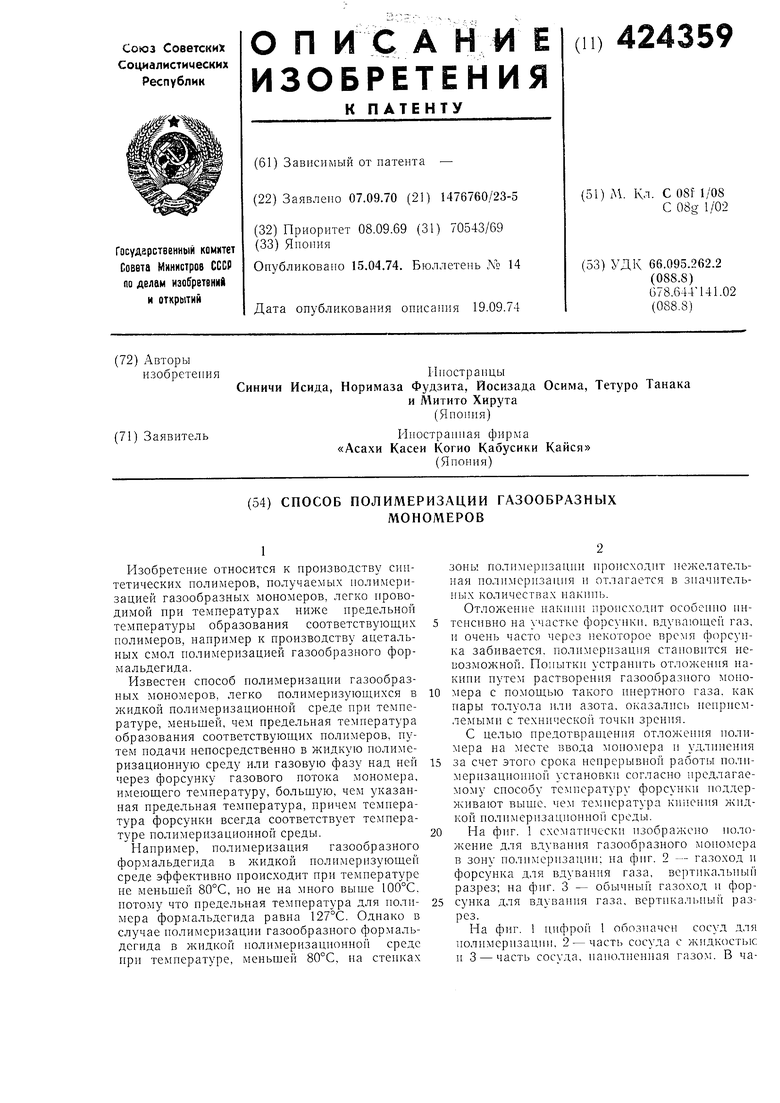

На фиг. 2 показаны газоход и форсунка для вдувания газа в вертикальном рпзрсзо. Цифрой 4 обозначен корнус устройства, 4 - етеика нолимеризационного сосуда.

Корнус 4 ИМеет газоход 5 для мономера в его центральной части и иодогревающий кожух 6 вокруг газохода.

Цифрой 7 обозначена входная труба для ввода газообразного мономера. 8 - выпуск ЖИ.ДКОСТИ для подогрева в нагреваюплий кожух 6 н 9 - форсунка для вдування газообразного мономера из газохода 5 в нолнмеризационный сосуд.

Как показано па фиг. 2, нодогреваюпип кожух 6 покрывает даже кончик форсунки 9. Вдоль центра корнуса ироходнт шток-клапан 10, который открывает пли закрывает форсунку 9. Шток-кланан 10 соединяется с задней частью корнуса с по.гон1ыо нарезной части 11 и может перемещаться вперед или назад вращением маховика 12, расноложенного на конце штока, при этом форсунка открывается пли закрывается.

Подогревающая среда поступает в нагревающий кожух 6 через входной патрубок 8 н нодогревает внутреннюю часть газохода 5, форсунку и прилегающую к ней область.

После этого маховик 12 поворачивают в направлении открытия форсунки, газообразный мономер постунает в газоход 5 из входного патрубка 7.

Газообразный люпомер вдувается через форсунку 9 в полимеризанионный . содержащий полимеризационную среду. В это врелгя образование накипи ограничивается нутем поддержанпя температуры форсунки и окружающей среды несколько больгпей температуры кинения полимеризационной среды, устойчнвая полимеризация может нродолжаться в течение длительного времени.

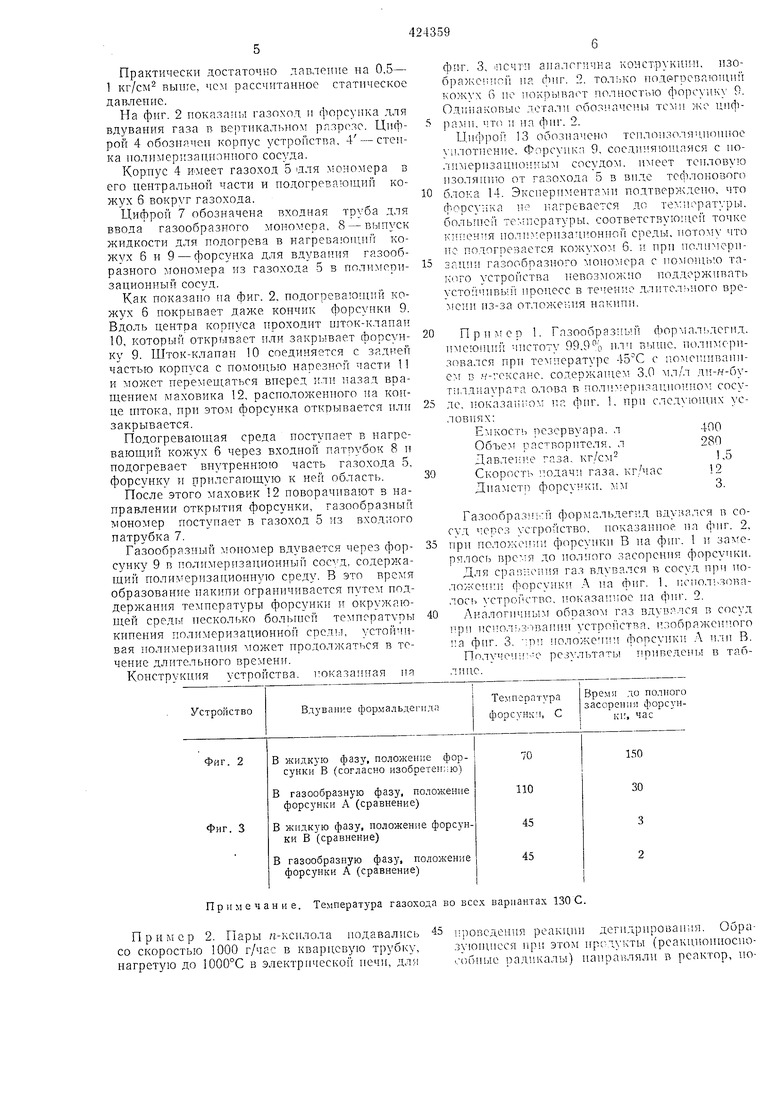

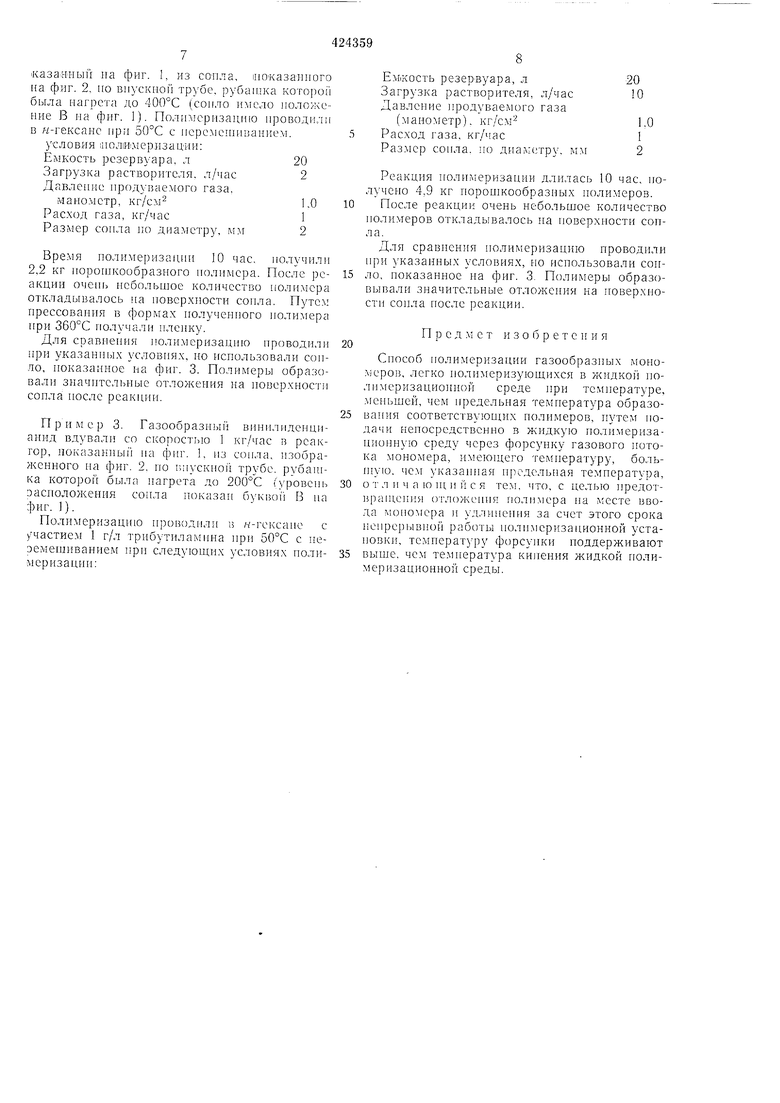

Конструкния устройства, токазапная на

фиг. 3, 1ПСЧТН аналогична конструкции, изображенчуП на сЬиг. 2. только подргпевагопип кожух о но покрывает полностью форсуил у 9. Одинаковые летали обозначены TCMII же цпфpa И, что и на фнг. 2.

Олфрой 13 обозначено теплоизоляционное уилотненне. Форсуикп 9, соединяюищяся с нолимернзацпонным сосудом, имеет теи,1овую изоляиню от газохода 5 в виде тефлонового блока 14. Экспериментами подтверждено, что

0 форсунка liP нагревается до тe :нopaт pы, больптей те:.1нературы, соответстБую1,ей точке нолн ернзационной среды. нотом что но подогпезается 6. и прн полнмерн5заппп газообразного мономера с номонгпю такого устройства невозможно поддерживать уето: 1чивы1 пронесс в теченз.е длителтного из-за отложения накип..

Пример 1. Газообразный формалк-дегид.

0 имеюнип ЧИСТОТУ 99.9-о или . полпме 1изсшался при темнерату11е 45С с номенпшапие в .ч-гексане. содержаи1ем 3,0 л1л/л ди-7-;-бутнлдиаурата олова в полн.мернзанионном сосуде, ноказаиио на фнг. 1. прн ,их ус5ловиях:

400

Емкость резервуара, л 280

Объем растБОрнтеля. л

Давленн.е газа, кг/см1,5

Скорость одачи газа, кг/час 2 3.

Днаметп форсунки, лш

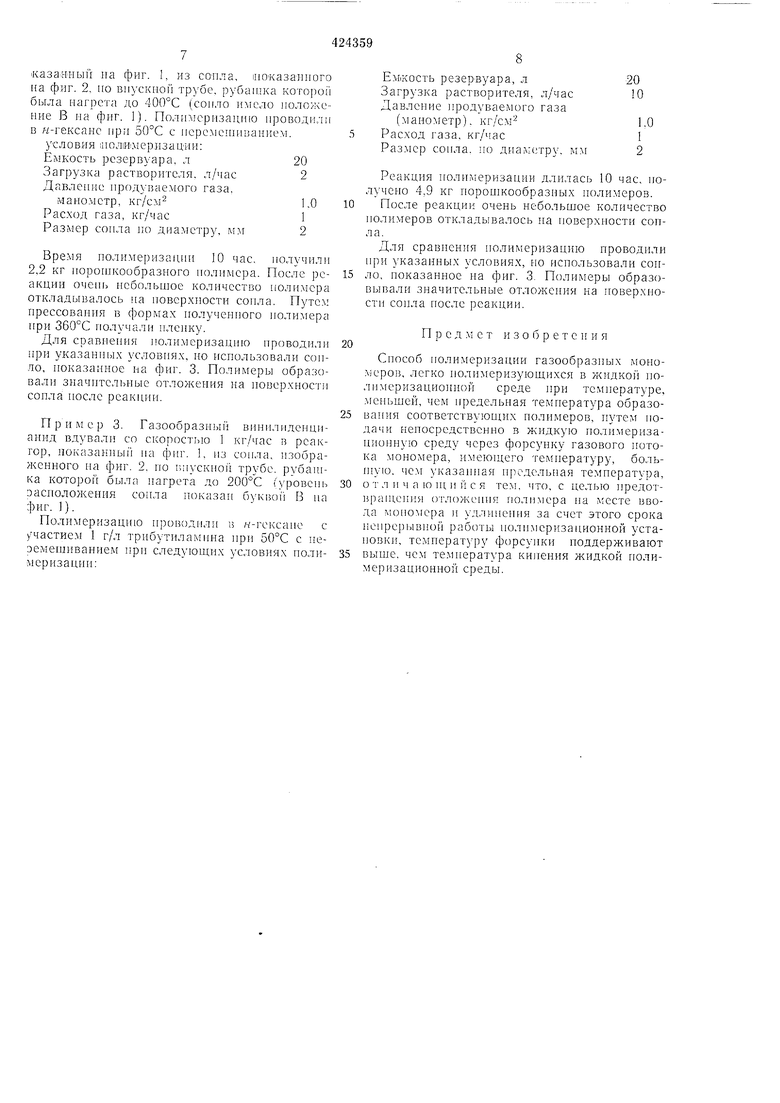

Газообрази1-:й формальдег:.д вдувался в сосуд через устройство, ноказанное. тьт фиг. 2, при положении форсункн В на фиг. 1 и задгерялось вре.я до полного засорения форсункн.

Для сравпени.я газ вдувался в сосуд положении форсунки А п.а фиг. 1, г.сио.тьзовалось ycTpoikTBO, ноказанное па фиг. 2.

Лналог1 чиым образом газ вдувялся в сосуд гри нсноЛ);3Тванни устро 1ства. изображенного на фнг. 3. пти положении форсункн А или В.

Получеип-е результаты нриведень в таблтн1е.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ВИНИЛХЛОРИДА | 1972 |

|

SU359831A1 |

| Способ получения высокомолекулярных полиоксиметиленов | 1976 |

|

SU905226A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1973 |

|

SU379097A1 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1972 |

|

SU604500A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОВОГО ГЕЛЯ | 1989 |

|

RU2031097C1 |

| Способ полимеризации газообразных олефинов | 1972 |

|

SU449068A1 |

| Способ изготовления полиметилметакрилатного листа | 1976 |

|

SU655294A3 |

| В ЦСШИЕНИЯ ЙОЛИОЛЁФИНОВ | 1970 |

|

SU273754A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОГО ПОРОШКА ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ПРОДУКТА ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2618222C2 |

Примечание. Те.мпература газохода во всех вариантах 130 С,

Пример 2. Пары п-ксилола нодавались со скоростью 1000 г/час в кварцевую трубку, нагретую до 1000°С в электричеекой иечи, для

45 проведения реакции дегидрирова1Г 1я. Образуюииюся при этом иродукты (реакционноспосо/бные радикалы) нан.ра15лялн в реактор, но7

|казаяный на фиг. 1, из сопла, июказанпого на фиг. 2. по впускной трубе, рубан ка KOTopoii была нагрета до 400°С (сопло имело положенне В на фнг. 1). Полнмернза1ино нроводнлп в н-гексане прн 50°С с нерсмсншианием. условия аюлимеризанин: Емкость резервуара, л20

Загрузка растворителя, л/час2

Давление нродуваемого газа,

мано-метр, кг/ем КО

Расход газа, кг/час1

Размер сопла ио диаметру, мм2

Время нолимернзаннн 10 час. получили 2,2 кг иорогнкообразного нолимсра. После реакции очень небольшое количество нолнмера откладывалось на поверхности сонла. Путем нрессования в формах нолученного нолимера нри получали пленку.

Для сравнения полимеризацию проводилп нри указанных условиях, но иснользовалн соидо, иоказанное на фиг. 3. Полимеры образовали значительные отложения на поверхности сопла носле реакнни.

Пример 3. Газообразный винилпденцианнд вдували со скоростью I кг/час в реакгор, покр.занньи на фиг. 1, пз сопла, изображенного на фиг. 2. но впускной трубе, рубаи ка которой была нагрета до (уровен1- эасиоложения сонла показан букво В па фиг.).

Полимеризацию нроводилн в н-гексаие с участием 1 г/л трибутиламина нри 50°С е пеaeMeHjHBaHHeM нрн следующих условиях иолимеризации:

EMiKocTb резервуара, л Загрузка растворителя, л/час Давлеиие продуваемого газа

(маиометр). кг/ем Раеход газа, кг/чае Размер соила. но диаметру, мм

Реакция нолил/еризанни длилась 10 час, нолучено 4,9 кг порошкообразных нолимеров.

После реакции очень небольшое количество нолимеров откладывалось на новерхиости сонла.

Для сравнения полимеризацию проводили ири указанных условиях, ио использовали сопло, иоказанное на фиг. 3. Полимеры образовывали значительные отложения на новерхностн сопла после реакции.

Предмет изобретен и я

Сиособ иолимеризации газообразпых мономеров, легко полимеризующихся в жидкой иолимеризационной среде ири те.мпературе, .меиыией, чем предельная температура образования еоответетвующих полимеров, путем подачи непосредственно в жидкую нолимеризациоииую среду через форсунку газового потока мономера, имеющего темцературу, большую, чем указанная нредельная темнература, о т л и ч а ю HUi и с я тем. что, с целью предотBpaiueniui отложеппя полимера на месте ввода мономера п удлинеппя за счет этого срока пепрерывпой работы полн.меризанионной установки, темнературу форсунки поддерживают выше, чем те.мпература кипения жидкой полимер изациоипой среды.

О

йJ- /

Фиг i

Фиг. 2

Фиг.-З

Авторы

Даты

1974-04-15—Публикация

1970-09-07—Подача