1

Известен способ получения гомополимеров и сополимеров винилхлорида путем суспензионной полимеризации соответствующих мономеров в присутствии суспендирующего агента и инициатора полимеризации.

Предлагаемый способ отличается тем, что при достижении степени конверсии мономеров, равной, по меньшей мере, 5%, процесс полимеризации продолжают с отводом тепла при помощи конденсатора. При этом конденсатор может быть расположен как в реакторе для полимеризации, в той его части, где находится газовая фаза, так и вне реактора. Это позволяет получать полимеры с однородной степенью полимеризации и высокой пористостью.

Предлагаемый способ основан на том, что в ходе проведения процесса суспензионной полимеризации хлористого винила, в случае применения конденсатора для охлаждения, нри протекании первых стадий этого процесса происходит интенсивное выделение пузырьков в полимеризационной системе или барботироБание этих пузырьков. Таким образом, тот участок полимеризационного реакционного сосуда, который содержит газообразную форму, заполнен пузырьками мономера, полимеризующимися радикалами и водой. Пузырьки проникают в конденсатор, который смонтиро}зан в упомянутом участке полимеризационного сосуда, содержащем газообразную фазу.

Это происходит даже в том случае, когда конденсатор смонтирован вие полимеризационного сосуда, поскольку пузыри мономера входят в патрубок, при по.мощи которого соединяются между собой конденсатор и участок полимеризационного сосуда, содержащий газообразную фазу, вследствие чего внутри конденсатора, трубчатого участка и соединительного патрубка протекает реакция полимеризации хлористого винила. При этом слой полимерного продукта осаждается на поверхности внутренних стенок конденсатора, трубчатого элемента и соединительного натрубка.

Впоследствии более л.етучий газообразный мономер начинает конденсироваться на этом

слое покрытия и превращаться в полимерный продукт, что происходит до момента полной закупорки трубчатого элемента и соединительного натрубка. Возможность закунорки или блокирования трубчатого элемента и

соединительного патрубка можно исключить без каких-либо технологических затруднений путем осуществления предлагаемого способа

Было установлено, что в ходе протекания процесса суспензионной полимеризации хлористого винила взвешенные маслоподобные капельки винилхлоридного мономера крайне неустойчивы на первых стадиях этого процесса, что в еще большей степени усугубляет недостатки обычных способов. Тем не менее после достижения степени конверсии, которая составляет, по меньшей мере, 5%, суспендирующий агент, вызывающий образование пузырьков мономера, оказывается уже в достаточной степени адсорбированным взвешенными каплями маслоподобного мономера, которые покрыты слоем образовавшегося в полимеризационной системе поливинилхлорида, вследствие чего происходит резкое понижение интенсивности образования пузырьков мономера.

При осуществлении предлагаемого спосооа при условии, что впускное отверстие трубчатого элемента, который сообщается с конденсатором, в начальной стадии процесса полимеризации оказывается закрытым, причем впускное отверстие открывают и подключают к общей системе или вводят в действие указанный конденсатор после достижения степени конверсии мономера в полимер, равной, по меньшей мере, 5%, в трубчатый элемент, соединительный патрубок и конденсаторы не проникают пузырьки мономера, которые содержат способные полиме.ризоваться радикалы. Таким образом предотвращается осаждение слоя поливинилхлоридного покрытия внутри конденсатора или элементов, соединяющих его с реакционным полимеризационным сосудом, и обеспечивается возможность продолжительной работы с применением этого конденсатора.

Целесообразно вводить в действие конденсатор, подключая его к общей системе, только после достижения такой скорости протекания реакции, которая превышает среднюю величину в час, получаемую путем деления общего количества исходных реагентов на продолжительность реакции. Продолжительность протекания процесса полимеризации можно установить по типу и количеству присутствующего инициатора полимеризации, а также с использованием температуры процесса полимеризации. Таким образом обеспечивается возможность быстрого отвода увеличенного количества теплоты, которое выделяется в ходе протекания реакции вследствие повышения скорости ее.

Более того, охлаждение с помощью конденсатора фактически осуществляется за счет отнятия у реакционных продуктов скрытой теплоты парообразования (полимерный продукт представляет собой экзотермическое вещество), что достигается путем прямого испарения непрореагировавшего винилхлорида, который содержится в полимерном продукте.

Таким образом .эффективно предотвращается возможность накопления теплоты частицами полимерного продукта. В результате этого

внутри реакционного полимеризационного сосуда температура поддерживается на постоянном уровне, что позволяет, в свою очередь, получать поливинилхлоридный продукт, который характеризуется однородной степенью полимеризации и высокой пористостью. В случае применения такого конденсатора обеспечивается возможность достижения перемешивающего эффекта, который сопровождается

испарением мономера, содержащегося в массе нолучаемого полимерного продукта. Вследствие того, что максимально интенсивное перемешивание полимеризационной системы требуется только в ходе проведения первых

стадий процесса полимеризации после подключения к общей системе конденсатора можно понизить интенсивность механического перемешивания. Преимущество предлагаемого способа заключается еще и в экономии механической энергии, которая необходима для пе;ремешивания реакционной массы.

В предлагаемом способе можно применять конденсаторы любого типа. При выборе конденсатора соотвегствующей производительности следует принять во внимание емкость (рабочую) конденсатора и площадь поверхности теплообмена полимеризационного сосуда; тип и количество применяемого инициатора; скорость протекания процесса полимеризации,

которая зависит от температуры реакционной среды; те свойства конечного полимерного продукта, которые необходимы.

В соответствии с изложенным предлагаемый способ может быть практически применен в ходе проведения процессов гомополимеризации хлористого винила. Тем не менее этот способ может быть применен на практике в ходе проведения процессов полимеризации смеси виниловых мономеров, которая содержит в качестве основного компонента хлористый винил. Из мономерных продуктов, которые способны вступать в реакции сополимеризации, следует упомянуть сложный виниловый эфир, простой виниловый эфир, акриловую кислоту, метакриловую кислоту, сложные Эфиры акриловых кислот, ароматические виниловые мономеры, малеиновую кислоту, ее ангидрид, сложные эфиры малеиновой кислоты, винилиденгалогениды, винилгалогениды, а

также моноолефиновые соединения.

При осуществлении предлагаемого способа в качестве инициатора употребляют перекись лаурила, перекись бензоила, изопропилпероксидикарбонат, перекись ацетилциклогексилсульфонила, азобисизобутиронитрил и диметилвалеронитрил.

В качестве суспендирующего агента используют, например, частично омыленный поливинилацетат, простой эфир целлюлозы и желатин, а также твердые диспергирующие агенты, например карбонат кальция, карбонат магния, сульфат бария, белый титан, окись титана и окись алюминия. Пример 1. В полимеризационном сосуде,

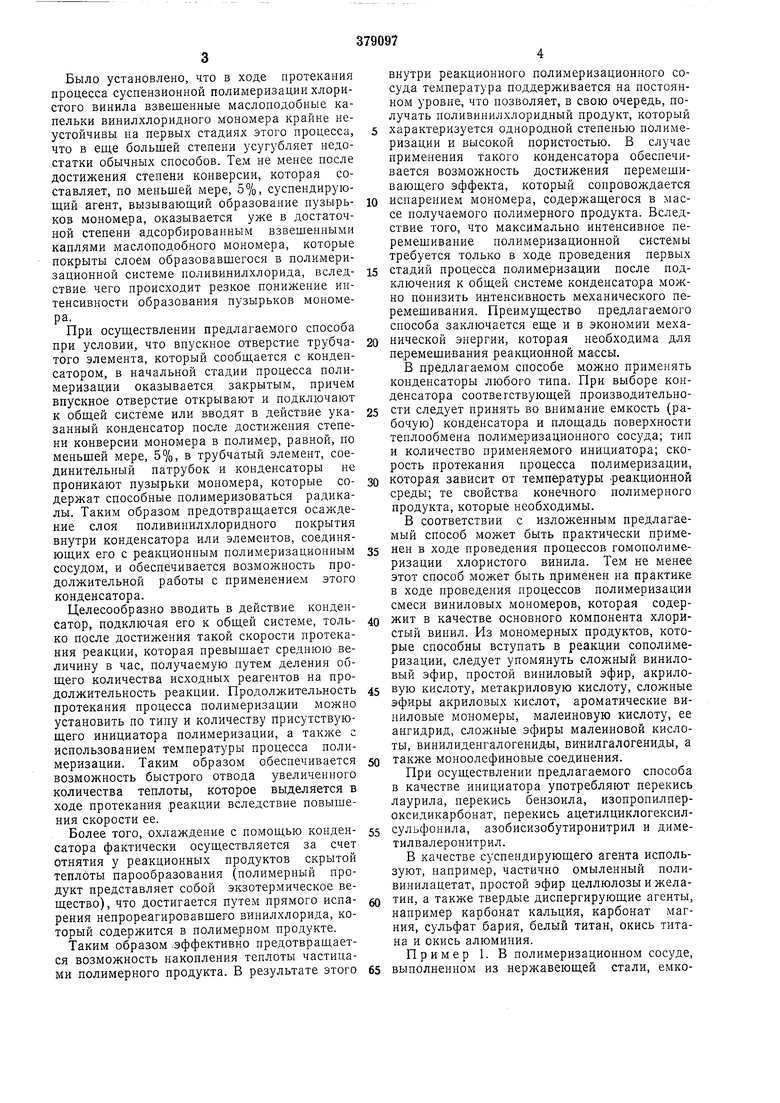

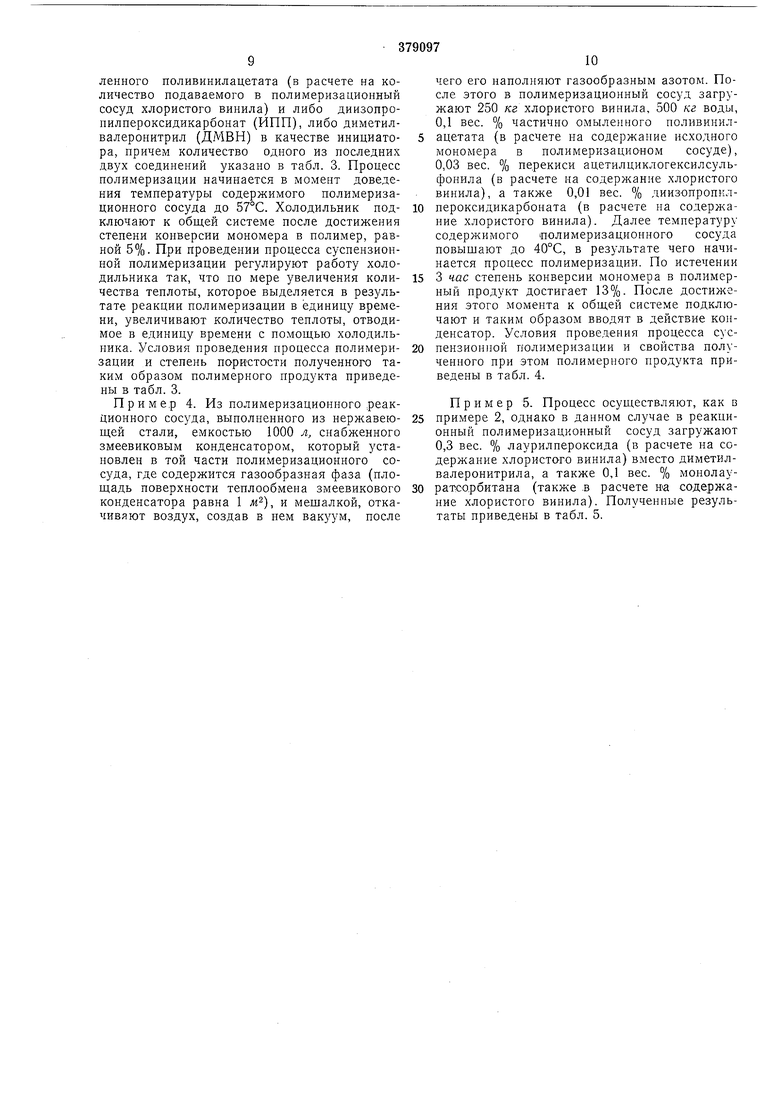

выполненном из нержавеющей стали, емкостью 1 000 л, снабженном внешним многотрубчатым конденсатором, площадь новерхности тенлообмена которого равна 1 ж, и мешалкой, создают вакуум путем откачки воздуха, после чего полиме.ризационный сосуд заполняют газообразным азотом. После этого в подготовленный полимеризационный сосуд загружают 200 кг хлористого винила, 500 кг деионизированной воды, 0,1 вес. % (в расчете на содержание хлористого винила) частично омыленного поливинилацетата и 0,02 вес. % (в расчете на содержание хлористого винила в полимеризанионном сосуде) диметилвалеронитрила. Темнературу содержимого полимеризационного сосуда повышают до 57°С, в результате чего начинается процесс полимеризации. После достижения степени конверсии, равной 2% (в других случаях после достижения степени конверсии, равной соответственно 5, 50 и 70%), к обш,ей системе подключают конденсатор, в результате чего он вводится в действие. Степень блокирования или закупорки конденсатора за счет отложения слоя нолил1ерного покрытия показана в каждом отдельном случае в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1973 |

|

SU382291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1973 |

|

SU376946A1 |

| Способ получения винилгалоид-НыХ пОлиМЕРОВ | 1977 |

|

SU799672A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ | 1973 |

|

SU399139A1 |

| Способ получения винилхлоридныхпОлиМЕРОВ | 1978 |

|

SU841592A3 |

| Способ получения привитого сополимера | 1974 |

|

SU625618A3 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1976 |

|

SU747431A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ОТЛОЖЕНИЯ ПОЛИМЕРА | 2008 |

|

RU2470944C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ВИНИЛХЛОРИДА | 2007 |

|

RU2434885C2 |

| Способ получения поливинилхлорида | 1973 |

|

SU824895A3 |

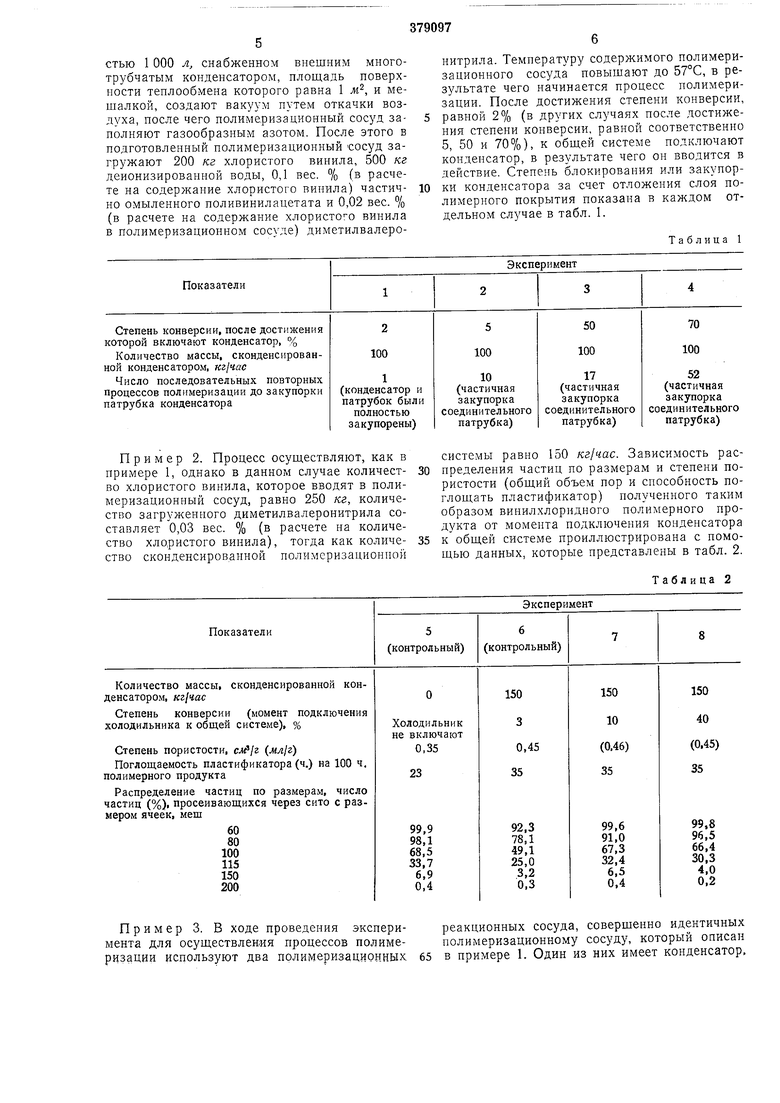

Пример 2. Процесс осуществляют, как в примере 1, однако в данном случае количество хлористого винила, которое вводят в полимеризационный сосуд, равно 250 кг, количество загруженного диметилвалеронитрила составляет 0,03 вес. % (в расчете на количество хлористого винила), тогда как количество сконденсированной полимсризациониой Пример 3. В ходе проведения эксперимента для осуществления процессов полимеризации используют два полимеризационных 65

системы равно 150 кг/час. Зависимость раснределения частиц по размерам и степени пористости (общий объем пор и способность поглощать пластификатор) полученного таким образом винилхлорндного полимерного продукта от момента подключения конденсатора к общей системе проиллюстрирована с помощью данных, которые представлены в табл. 2.

Таблица 2

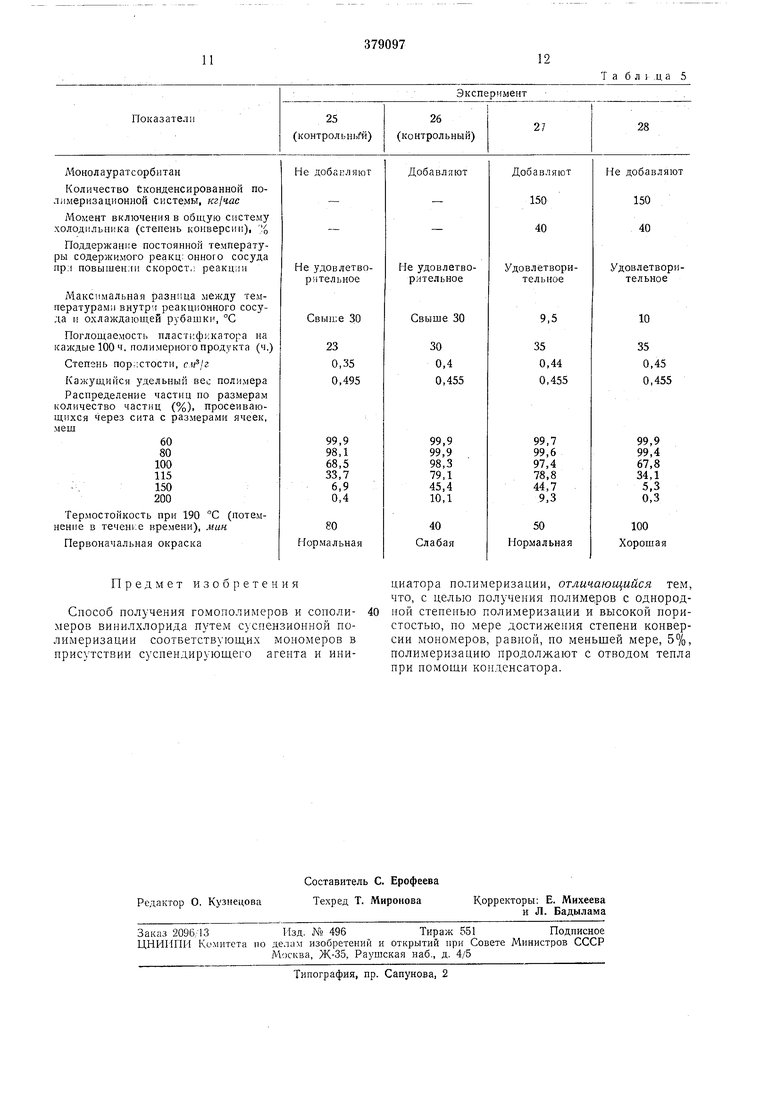

Эксперимент реакционных сосуда, совершенно идентичных полимеризационному сосуду, который описан в примере 1. Один из них имеет конденсатор.

а другой не имеет. Из обоих полимеризационных сосудов откачивают воздух, создав в них вакуум, после чего их заполняют газообразным азотом. Затем в каждый из полимеризационных сосудов вводят 250 кг хлористого винила, 500 кг воды, 0,1 вес. % частично омыТаблица 3

Т а б л II ц а 4

9

ленного поливиниладетата (в расчете на количество подаваемого в полимеризационный сосуд хлористого винила) и либо диизопропилпероксидикарбонат (ИПП), либо диметилвалеронитрил (ДМВН) в качестве инициатора, причем количество одного из последних двух соединений указано в табл. 3. Процесс полимеризации начинается в момент доведения температуры содержимого полимеризационного сосуда до 57°С. Холодильник подключают к общей системе после достижения степени конверсии мономера в полимер, равной 5%. При проведении процесса суспензионной полимеризации регулируют работу холодильника так, что по мере увеличения количества теплоты, которое выделяется в результате реакции полимеризации в единицу времени, увеличивают количество теплоты, отводимое в единицу времени с помощью холодильника. Условия проведения процесса полимеризации и степень пористости полученного таким образом полимерного продукта приведены в табл. 3.

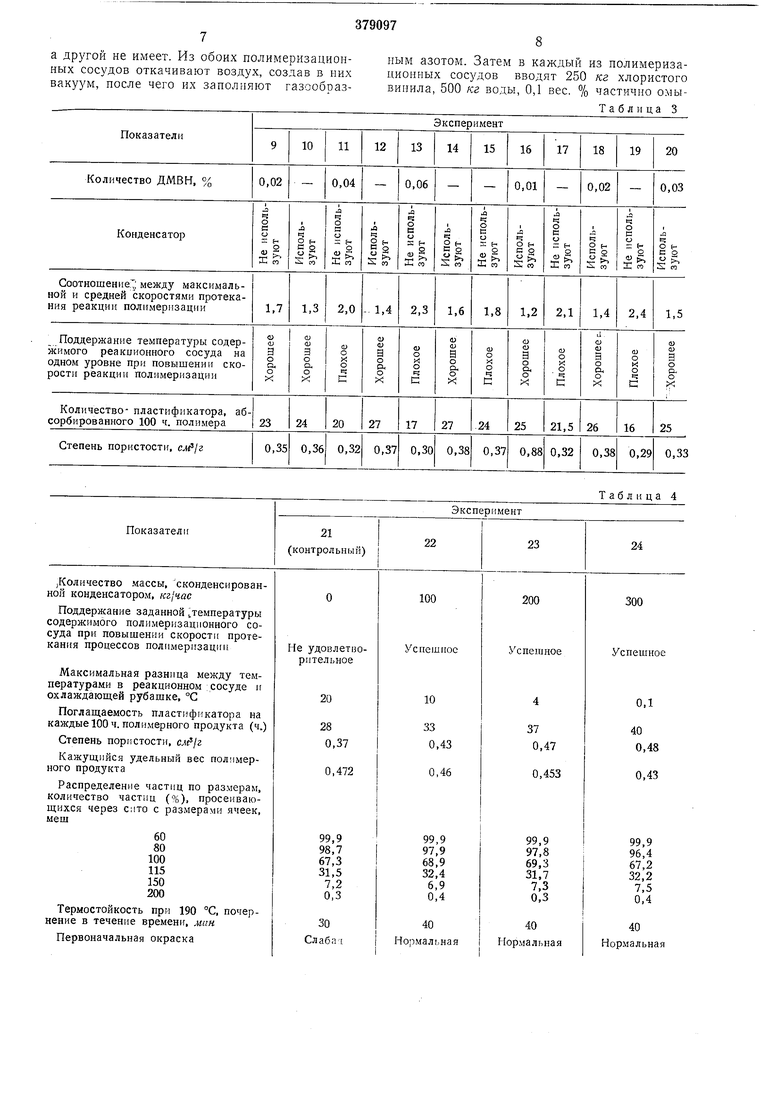

Пример 4. Из полимеризационного реакционного сосуда, выполненного из нержавеющей стали, емкостью 1000 л, снабл енного змеевиковым конденсатором, который установлен в той части полимеризационного сосуда, где содержится газообразная фаза (площадь поверхности теплообмена змеевикового конденсатора равна 1 я), и мешалкой, откачивяют воздух, создав в нем вакуум, после

10

чего его наполняют газообразным азотом. После этого в полимеризационный сосуд загружают 250 к.г хлористого винила, 500 кг воды, 0,1 вес. % частично омыленного поливинилацетата {в расчете на содержание исходного мономера в полимеризационом сосуде), 0,03 вес. % перекиси ацетилциклогексилсульфонила (в расчете на содержание хлористого винила), а также 0,01 вес. % диизопропклпероксидикарбоната (в расчете на содержание хлористого винила). Далее температуру содержимого полимеризационного сосуда повышают до 40°С, в результате чего начинается процесс полимеризации. По истечении

3 час степень конверсии мономера в полимерный продукт достигает 13%. После достижения этого момента к общей системе подключают и таким образом вводят в действие конденсатор. Условия проведения процесса суспензионпой полимеризации и свойства полученного при этом полимерного продукта приведены в табл. 4.

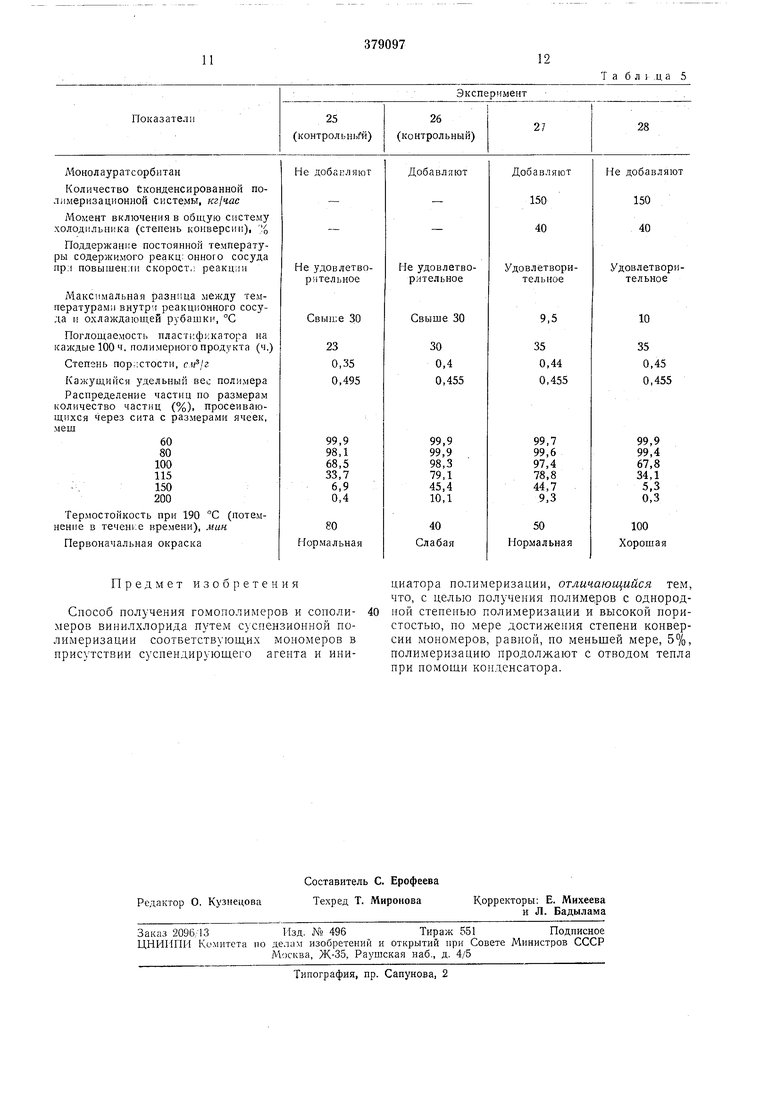

Пример 5. Процесс осуществляют, как в примере 2, однако в данном случае в реакционный полимеризационный сосуд загружают 0,3 вес. % лаурилпероксида (в расчете на содержание хлористого винила) вместо диметилвалеронитрила, а также 0,1 вес. % монолауратсорбитана (также Б расчете Hia содержание хлористого винила). Полученные результаты приведены в табл. 5.

11

Предмет изобретения

Способ получения гомополимеров и сополимеров винилхлорида путем суспензионной полимеризации соответствующих мономеров в присутствии суспендирующего агента и ини12

Т а б л 1 ,ц а 5

циатора полимеризации, отличающийся тем, что, с целью получения полимеров с однородной степенью полимеризации и высокой пористостью, по мере достижения степени конверсии мономеров, равной, по меньщей мере, 5%, полимеризацию продолжают с отводом тепла при помощи конденсатора.

Авторы

Даты

1973-01-01—Публикация