Изобретение относится к области металлургии, в частности, к производству ферросплавов.

Известен способ получения шлака для выилавки феррохрома путем проплавления смеси хромовой руды и извести в руднотермической печи и выпуска шлака в ковш. Процесс проводят путем одновременной загрузки в печь всей смеси, рассчитаиной на илавку.

Однако процесс плавки по такому способу протекает с открытыми дугами, что приводит к излучению и потерям тепла, шлаковый расплав окисляется иа воздухе в процессе выдержки в печи. Часть трехвалентного хрома в шлаке окисляется до шестивалеитного, что приводит к дополнительному окислениЕО кремния ферросиликохрома в процессе смешивания расплавов в ковше и ухудшению техникоэкономических показателей процесса. Большая часть железа находится в виде FejOs (90% от общего количества железа связано с кислородом в виде Ре20з).

Отличительной особенностью предложенного способа является то, что шихту загружают в печь непрерывно с уменьшением скорости загрузки от 2-5 т/1000 квт-час в начале плавки до 0,2-0,5 т/1000 квт-час во время выпуска шлака в ковш и периодически 1-6 раз в течение плавки снижают напряжение

на 10-50% и погружают электроды в расплав.

Это позволяет сократить потери тепла излучением колошника и повысить качество шлака.

Выплавку предельного шлака с содержанием 25-35% Сг2Оз и 40-45% СаО для выплавки рафинированного феррохрома осуществляют в руднотермической печи.

В печь после выпуска шлака загрул ают смесь хромовой руды (50-55% СгаОз) и извести (90-95% СаО) со скоростью 2-5 т смеси на расход электроэнергии, равный 1000 квт-час. Около электродов образуются конуса из шихтовой смеси, которые прикрывают поверхность шлакового расплава и электрические дуги.

Шихтовую смесь в печь загружают непрерывно с постепенным снижением скорости загрузки шихтовой смеси. Колошник поддерживают закрытым на протяжении всей плавки за счет непрерывной загрузки новых порций смеси.

Снижение скорости загрузки шихты до 0,2-0,5 т/1000 квт-час израсходованной электроэнергии позволяет уменьшить толщину непроплавленного слоя смеси и увеличить температуру шлака до необходимой для выпуска его изпечи (1800-1950°С).

Загрузку смеси продолжают и во время выпуска шлака из печи, что позволяет поддерживать слой материала, экранирующий тепло, на протяжении всей плавки.

Расплавленный шлак, закрытый шихтовой смесью, не .излучает тепло в атмосферу печи и шлак предохраняется от окисления воздухом. Электроды под слоем шихты взаимодействуют с окислами шлака. При этом происходит восстановление углеродом окиси железа до закиси железа, что улучшает качество шлака, так как снижается удельный расход феррооиликохрома.

Для снижения содержания высших окислов хрома и железа периодически 1-6 раз в течение плавки снижают напряжение на низкой стороне трансформатора на 10-15% и погружают электроды в расплав.

При этом углерод электродов взаимодействует с кислородом расплава. Эффективное взаимодействие углерода электродов усиливается за счет того, что погруженные участки электродов имеют высокую температуру из-за разогрева электрической дугой и горения микродуг в пузырьках СО на поверхности раздела электрод-расплав. Общее время работы печи с погруженными электродами в расплав составляет 15-40% от продолжительности плавки.

Способ позволяет сократить потери тепла колошником в 3-4 раза, что уменьшает на 20-50% удельный расход электроэнергии на получение передельного шлака, снижает содержание высших окислов хрома и железа и улучшает качество шлака.

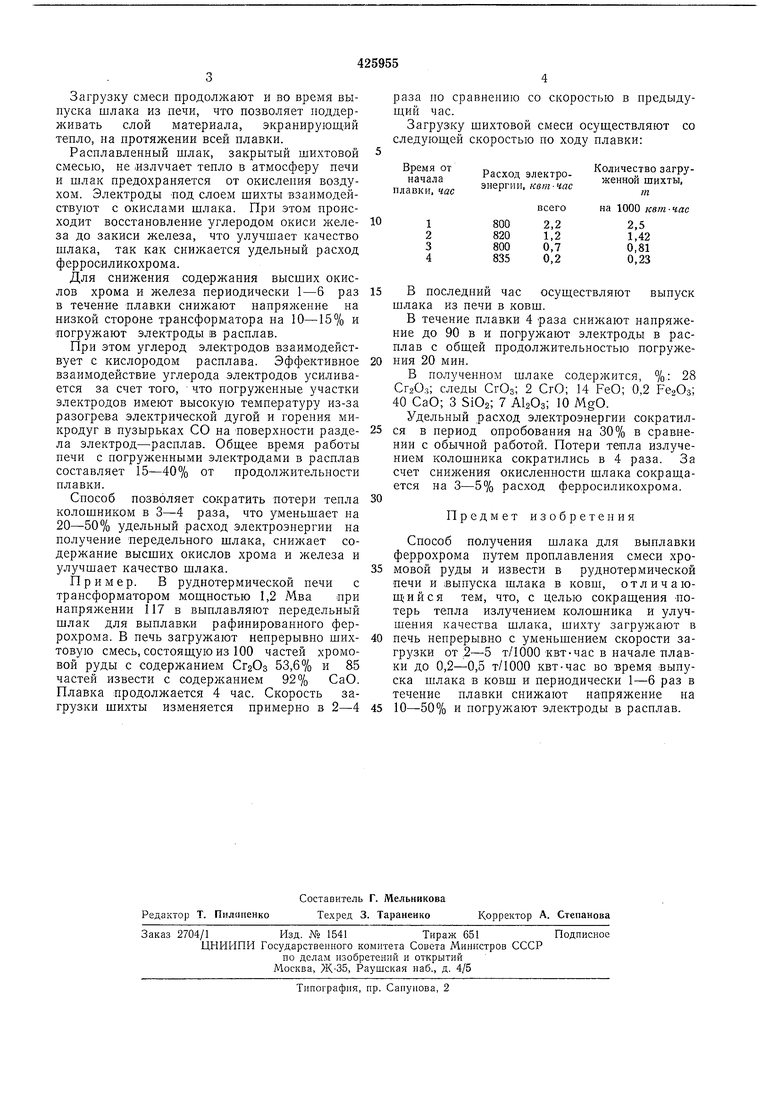

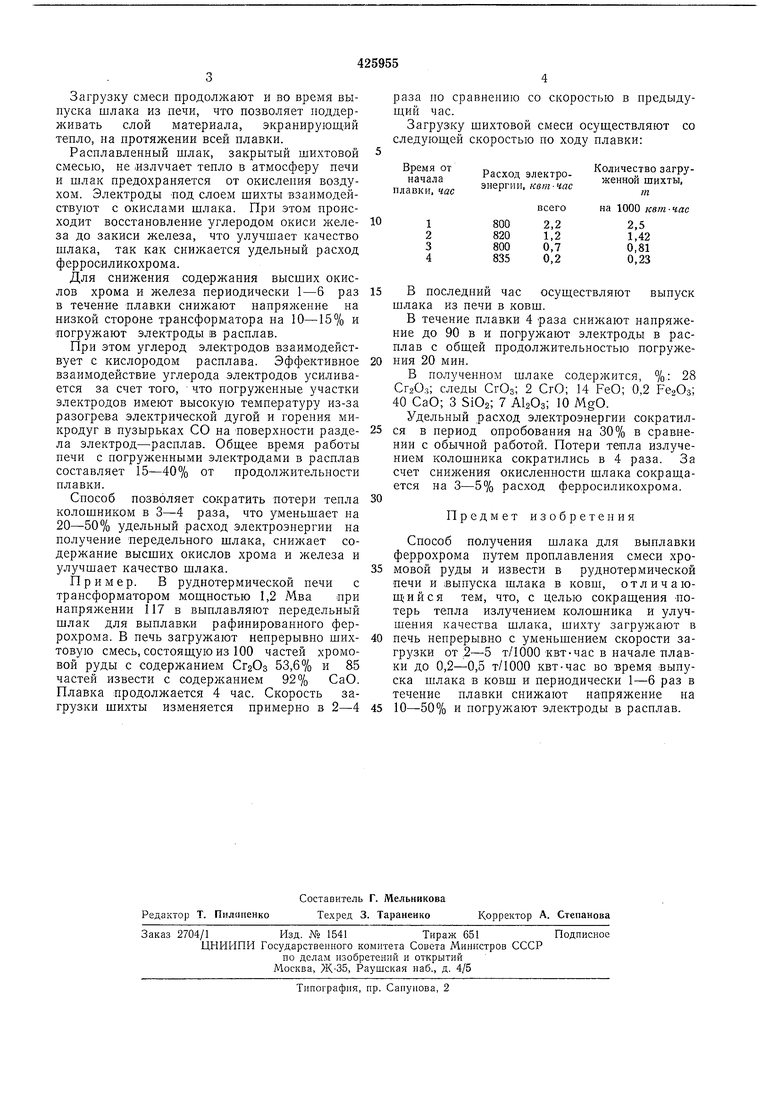

Пример. В руднотермической печи с трансформатором мощностью 1,2 Мва при напряжении 117 в выплавляют передельный шлак для выплавки рафинированного феррохрома. В печь загружают непрерывно шихтовую смесь, состоящую из 100 частей хромовой руды с содержанием СггОз 53,6% и 85 частей извести с содержанием 92% СаО. Плавка продолжается 4 час. Скорость загрузки шихты изменяется примерно в 2-4

раза по сравнению со скоростью в предыдущий час.

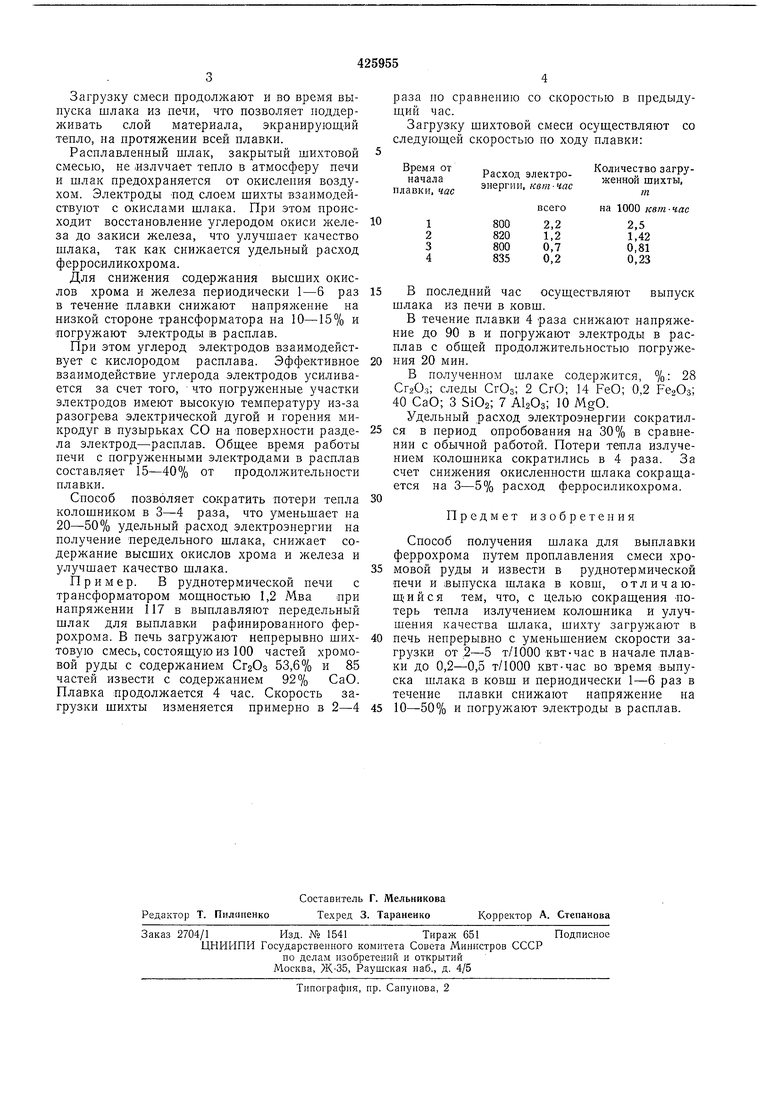

Загрузку шихтовой смеси осуществляют со следующей скоростью по ходу плавки:

Время от

Количество загруРасход электроженной шихты,

начала энергии, кет-час

лавки, час т

на 1000 кет-час

всего

800

2,2

2,5 820 1,2 1,42 800 0,7 0,81 835 0,2 0,23

В последний час осуществляют выпуск шлака из печи в ковш.

В течение плавки 4 раза снижают напряжение до 90 в и погружают электроды в расплав с общей продолжительностью погружения 20 мин.

В полученном шлаке содержится, %: 28 СгаОз; следы СгОз; 2 СгО; 14 FeO; 0,2 Fe.Osi 40 СаО; 3 SiOa; 7 АЬОз; 10 MgO.

Удельный расход электроэнергии сократился в период опробования на 30% в сравнении с обычной работой. Потери тепла излучением колошника сократились в 4 раза. За счет снижения окисленности шлака сокращается на 3-5% расход фер.росиликохрома.

Предмет изобретения

Способ получения шлака для выплавки феррохрома путем проплавления смеси хромовой руды и извести в руднотермической печи и .выпуска шлака в ковш, отличающийся тем, что, с целью сокращения -потерь тепла излучением колошника и улучшения качества шлака, шихту загружают в

печь непрерывно с уменьшением скорости загрузки от .2-5 т/1000 КВТ-час в начале плавки до 0,2-0,5 т/1000 КВТ-час во время выпуска шлака в ковш и периодически 1-6 раз в течение плавки снижают напряжение на

10-50% и погружают электроды в расплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОХРОМА?^сг:1С-о:эзнд5|Вй:^->&Ги.:..у,:1х;л-еядЛ 1^ийл:'Кг;-1:}и | 1972 |

|

SU348622A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| Способ выплавки углеродистого феррохрома | 1977 |

|

SU623896A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОГО ФЕРРОСИЛИКОХРОМА | 1993 |

|

RU2082785C1 |

Авторы

Даты

1974-04-30—Публикация

1972-11-09—Подача